Optymalizacja procesów przezbrajania - Klucz do zwiększenia wydajności produkcji

Optymalizacja procesów przezbrajania jest jednym z najskuteczniejszych sposobów na zamknięcie wydajności procesów produkcyjnych i jednoczesne obniżenie kosztów. Szczególnie w przypadku produkcji pojedynczych elementów i małych serii, gdzie wymagane są częste przezbrajania, skrócenie czasów przezbrajania może przynieść znaczne korzyści ekonomiczne. Firma HEDELIUS postawiła sobie za zadanie dostarczanie rozwiązań, które minimalizują czasy przezbrajania i maksymalizują czas pracy wrzeciona. Niniejszy artykuł podkreśla znaczenie optymalizacji procesów przezbrajania, jej korzyści oraz konkretne środki i technologie, które przyczyniają się do jej wdrożenia.

Znaczenie optymalizacji procesów przezbrajania

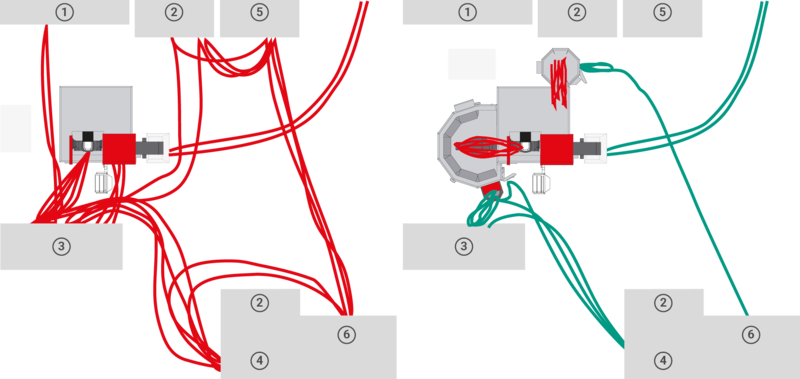

Czas przezbrajania opisuje czas wymagany do przestawienia maszyny z produkcji jednego produktu na inny. Obejmuje to procesy takie jak ustawienie Narzędzi, zmiana urządzeń mocujących i dostosowanie parametrów obróbki. Ponieważ kroki te nie tworzą żadnej bezpośredniej wartości dodanej, są one często uważane za czas "nieproduktywny". Narzędziem służącym do wizualizacji nieefektywnych sekwencji ruchów w procesie ustawiania jest diagram spaghetti. Identyfikuje on zbędne ruchy, długie trasy transportowe i możliwe do uniknięcia straty czasu, tworząc w ten sposób solidną podstawę do optymalizacji procesu produkcji i optymalizacji procesu.

1 urządzenie mocujące | 2 szafa narzędziowa | 3 stół warsztatowy | 4 stacja pomiarowa i testowa | 5 urządzenie do ustawiania wstępnego | 6 biuro brygadzisty/AV

Przed optymalizacją procesów przezbrajania: Wewnętrzne procesy przezbrajania są zaznaczone na czerwono, gdy maszyna jest nieruchoma.

Po optymalizacji procesów przezbrajania: Zewnętrzne procesy przezbrajania są zaznaczone na zielono podczas pracy maszyny.

Wyzwania w praktyce

Zalety optymalizacji procesów przezbrajania

Zwiększona produktywność

Krótsze czasy przezbrajania oznaczają, że maszyna jest dłużej dostępna do rzeczywistej obróbki.

Obniżenie kosztów

Efektywniejsze wykorzystanie maszyn i mniejsza liczba przestojów obniżają koszty produkcji.

Elastyczność

Szybsze zmiany pozwalają na bardziej elastyczne reagowanie na wymagania klientów.

Wysokość konkurencyjności

Firmy mogą szybciej reagować na zmiany rynkowe i mieć otwartą przewagę konkurencyjną.

Lepsze wykorzystanie zasobów

Personel i maszyny są optymalnie wykorzystywane.

Poprawa jakości

Standaryzowane procesy minimalizują błędy i gwarantują stałą jakość.

Magazyny narzędzi jako czynnik decydujący

Jednym z najskuteczniejszych środków optymalizacji procesu przezbrajania jest stosowanie dużych magazynów narzędzi. Mają one kluczowe znaczenie w przypadku złożonych zleceń produkcyjnych i często zmieniających się zleceń obróbki.

Ważne dla procesu konfiguracji

Minimalizacja ingerencji manualnych

Po skonfigurowaniu Narzędzi są one dostępne dla kilku zadań. Zmniejsza to częstotliwość, z jaką nowe narzędzia muszą być ładowane ręcznie.

Skrócenie czasów przezbrajania

Automatyczna zmiana narzędzia oszczędza czas, ponieważ jest płynnie zintegrowana z procesem obróbki. Modernizacja podczas produkcji nie jest już konieczna, zwłaszcza w przypadku złożonych elementów o wysokich wymaganiach dotyczących narzędzi.

Zwiększenie dostępności maszyn

Duże magazyny narzędzi umożliwiają ciągłą produkcję bez przerw spowodowanych ręczną wymianą narzędzi. Maksymalizuje to czas pracy wrzeciona.

Zalety dużych magazynów narzędzi

Elastyczność w produkcji

Maszyny mogą wykonywać szeroki zakres zadań obróbczych bez konieczności ręcznej zmiany Narzędzi.

Wzrost automatyzacji

W połączeniu z systemami wymiany palet i rozwiązaniami automatyzacji, cały proces produkcji staje się bardziej wydajny.

Szybka reakcja na zmiany w zamówieniach

Narzędzia do różnych prac są już dostępne w magazynie i w razie potrzeby można je szybko wymienić.

Obniżenie kosztów

Skrócenie czasów przezbrajania obniża koszty produkcji w przeliczeniu na sztukę.

Technologie i środki do optymalizacji procesów przezbrajania

HEDELIUS oferuje szereg innowacyjnych rozwiązań mających na celu zamknięcie do minimum czasów przezbrajania i maksymalizację wydajności produkcji. Najważniejsze technologie i środki zostały szczegółowo opisane poniżej.

Technologia mocowania z punktem zerowym jest jedną z najskuteczniejszych metod skracania czasów przezbrajania. Umożliwia szybkie, precyzyjne i powtarzalne pozycjonowanie przedmiotów obrabianych.

Zalety:

- Znaczne skrócenie czasu przezbrajania.

- Wysoka dokładność i powtarzalność.

- Elastyczność w produkcji różnych przedmiotów obrabianych.

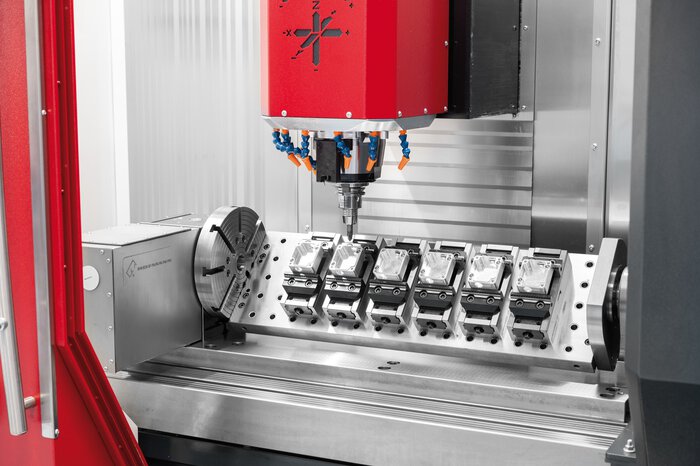

Rozwiązania automatyzacji, takie jak systemy wymiany palet, pomagają jeszcze bardziej skrócić czasy przezbrajania.

Zalety:

- Maszyny mogą pracować bez interwencji operatora.

- Idealne do produkcji seryjnej i małoseryjnej.

- Czasy pracy wrzeciona są dłuższe dzięki automatycznej wymianie detali.

Stoły okrągłe NC rozszerzają funkcjonalność obrabiarek i umożliwiają elastyczną obróbkę.

Zalety:

- Umożliwiają obróbkę wielostronną.

- Zmniejszają liczbę wymaganych ustawień.

- Zwiększają precyzję i produktywność.

Mosty obrotowe znacznie rozszerzają możliwości zastosowania maszyn i są szczególnie skuteczne w obróbce wielostronnej.

Zalety:

- Redukcja czasów nieprodukcyjnych.

- Możliwość wielokrotnego mocowania.

- Bardziej efektywne wykorzystanie maszyny.

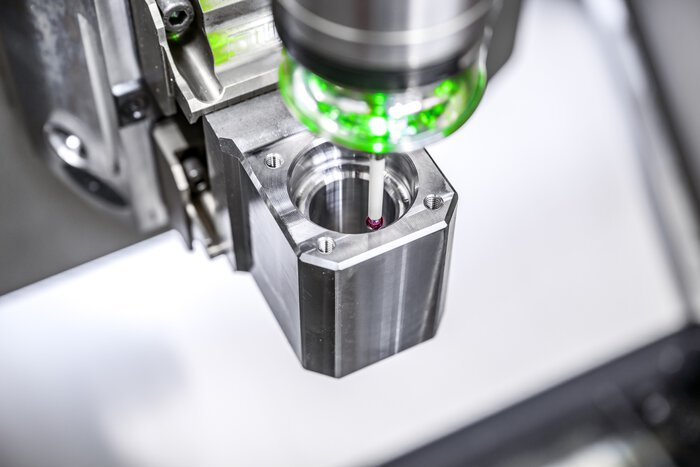

Systemy pomiarowe mają kluczowe znaczenie dla zapewnienia precyzyjnej obróbki i skrócenia czasów przezbrajania.

Zalety:

- Szybka i precyzyjna regulacja Narzędzi i Przedmiotów Obrabianych.

- Zapobieganie błędom i Bezpieczeństwo procesu.

- Wsparcie kontroli jakości.

Dobrze wyszkolony Personel jest kluczowym czynnikiem w pomyślnym wdrożeniu optymalizacji procesów przezbrajania.

Zalety:

- Personel może pracować wydajniej.

- Lepsze zrozumienie maszyn i procesów.

- Redukcja błędów podczas przezbrajania.

Standaryzacja procesów przezbrajania jest opłacalną i skuteczną metodą optymalizacji procesów przezbrajania.

Zalety:

- Jednostki standaryzowane ograniczają liczbę błędów.

- Krótszy czas szkolenia pracowników.

- Zwiększona wydajność dzięki jasnym specyfikacjom.

Ściana działowa obszaru roboczego pozwala podzielić obszar roboczy centrum obróbkowego na dwa zamknięte, niezależne zakresy.

Zalety

- Bardziej wydajna obróbka w ruchu wahadłowym.

- Zwiększona produktywność dzięki pracy równoległej.

- Elastyczna obróbka różnych przedmiotów obrabianych.

Inteligentna integracja sterowania CNC centrum obróbkowego z siecią firmową umożliwia kompleksową produkcję cyfrową.

Zalety:

- Uproszczona praca dla pracowników.

- Oszczędność czasu dzięki pełnemu dostępowi do danych z poziomu sterowania.

- Aktualne dane dzięki zamkniętej wymianie danych z różnymi systemami.

Twoje korzyści z optymalizacji procesów przezbrajania

Optymalizacja procesów przezbrajania jest nieodzowną częścią nowoczesnej produkcji. Wykorzystując innowacyjne technologie, ustandaryzowane procesy i dobrze wyszkolonych pracowników, firmy mogą zwiększyć swoją wydajność, obniżyć koszty i poprawić konkurencyjność. Dzięki rozwiązaniom firmy HEDELIUS firmy mają po swojej stronie niezawodnego partnera, który pozwala im sprostać wyzwaniom produkcyjnym i czerpać korzyści z optymalizacji procesów przezbrajania. Chętnie osobiście przedstawimy różne możliwości optymalizacji procesów przezbrajania.