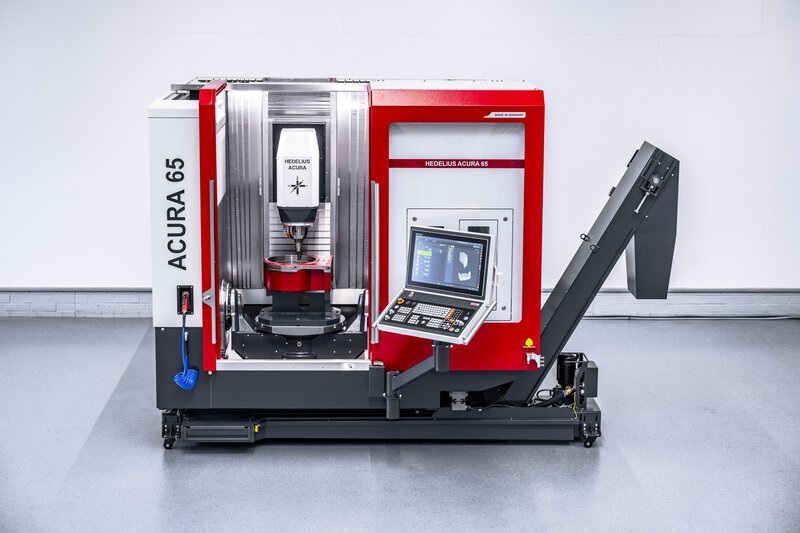

Centrum obróbkowe ze stołem obrotowo-przechylnym: ACURA 65

Wysokowydajne centrum obróbkowe ACURA 65 robi wrażenie wszędzie tam, gdzie przedmiot obrabiany musi być obrabiany z kilku stron z wysoką precyzją i na jednej wysokości. Dzięki niewielkiej głębokości całkowitej i małej wysokości całkowitej, ta 5-osiowa Frezarka może być zintegrowana z praktycznie każdym warsztatem. Szeroka gama akcesoriów umożliwia dostosowanie maszyny do wielu zadań obróbczych.

Twoje zalety z ACURA 65

- Duża droga przesuwu 600 mm

- Stół obrotowo-przechylny zamontowany po obu stronach zapewnia wysoką precyzję cięcia

- 65- lub 90-pozycyjny magazyn narzędzi może być obsługiwany od przodu

- Kompletna obudowa obszaru roboczego ACURA 65 zapewniająca czyste środowisko pracy

- Płyta podstawowa przesunięta do przodu dla lepszej dostępności

- Niska wysokość całkowita, niewielka głębokość montażu

- Opcjonalne 5-osiowe frezowanie symultaniczne

Porównanie maszyn.

W tym miejscu tworzone jest porównanie maszyn: Dodaj kolejne zamknięte maszyny, aby porównać parametry wydajności.

Galeria.

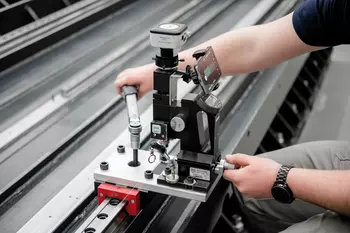

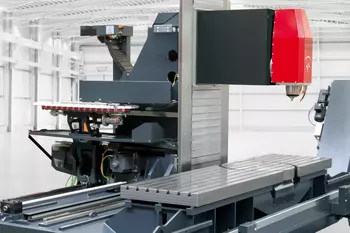

Podstawa Precyzji.

Wiele czynników odgrywa rolę w osiągnięciu określonej dokładności obrabianego przedmiotu. Po pierwsze, są to same maszyny. Rodzaj budowy, podzespoły i oprogramowanie mają wpływ na wynik obróbki. Istnieje jednak również wiele czynników towarzyszących, które należy wziąć pod uwagę, począwszy od lokalizacji maszyny, poprzez sprzęt pomiarowy, urządzenia mocujące i narzędzia, a skończywszy na kwalifikacjach pracowników.