Precyzja.

Dokładność centrów obróbkowych HEDELIUS.

Wiele czynników odgrywa rolę w osiągnięciu określonej dokładności obrabianego przedmiotu. Po pierwsze, są to same maszyny. Rodzaj budowy, podzespoły i oprogramowanie mają wpływ na wynik obróbki. Istnieje jednak również wiele czynników towarzyszących, które należy wziąć pod uwagę, począwszy od lokalizacji maszyny, poprzez sprzęt pomiarowy, urządzenia mocujące i narzędzia, a skończywszy na kwalifikacjach pracowników.

Przemyślany Rodzaj budowy.

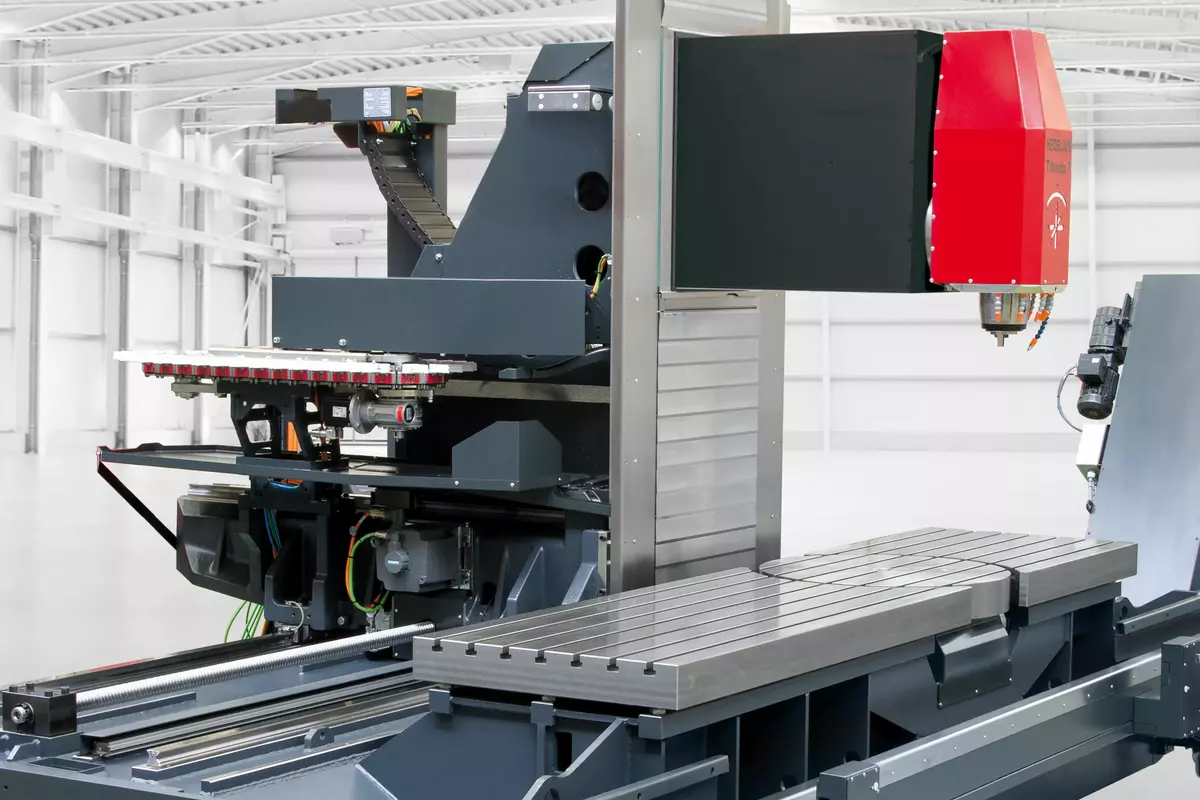

W pierwszej fazie rozwoju każdego nowego centrum obróbkowego, kryteria takie jak stabilność, dokładność, dynamika, możliwości automatyzacji, Zapotrzebowanie miejsca, wymiary transportowe i koszty produkcji są ze sobą sprzeczne i muszą być Ciężar w zależności od planowanego obszaru zastosowania. HEDELIUS, pomyślany jako uniwersalne centra obróbcze do szerokiego zakresu zastosowań w budowie maszyn i narzędzi, kładzie większy Ciężar na stabilność i dokładność w fazie projektowania. Rezultatem tego procesu był specjalny Rodzaj budowy centrów obróbkowych TILTENTA ze stale wystającą osią Y i wynikającą z tego wysoką sztywnością i precyzją w całym zakresie przesuwu osi Y i Z. Rezultaty były tak przekonujące, że na podstawie tego Rodzaju budowy opracowano również kompaktowe 5-osiowe centra obróbcze Modelu ACURA.

Długoterminowa precyzja.

HEDELIUS używa tylko bezpośrednich enkoderów liniowych do pomiaru długości Osi X, Y i Z. Oznacza to, że pętla sterowania położeniem obejmuje cały mechanizm posuwu. Jest to określane jako tryb "zamkniętej pętli". Błędy transmisji w mechanice mogą być zatem wykryte przez urządzenie do pomiaru długości na osi posuwu i skorygowane przez elektronikę sterującą. Eliminuje to wiele możliwych źródeł błędów:

Błąd pozycjonowania spowodowany nagrzewaniem się śruby kulowej

Błąd cofania

Błąd kinematyczny spowodowany błędem skoku śruby kulowej

Bezpośrednie urządzenia do pomiaru długości są zatem niezbędne w przypadku maszyn o wysokich wymaganiach dotyczących dokładności pozycjonowania i szybkości obróbki. Wszystkie centra obróbkowe HEDELIUS są standardowo wyposażone w bezpośrednie systemy pomiarowe.

Produkcja fabryczna.

Podzespoły o krytycznym znaczeniu, takie jak ruchome kolumny, łoża i jednostki stołów obrotowo-przechylnych, są produkowane i mierzone w firmie HEDELIUS. W rezultacie nie tylko stale kontrolujemy jakość, ale także rozpoznajemy możliwości i ograniczenia nowoczesnej obróbki skrawaniem w codziennym użytkowaniu. Ta wiedza na temat procesów jest stale wykorzystywana do ulepszania naszych produktów i doradzania naszym Klientom.

Wytyczne i prostoliniowość.

Ustawienie prowadnic wymaga szczególnej uwagi i doświadczenia. HEDELIUS wykorzystuje wstępnie wyosiowane prowadnice rolkowe niemieckich i szwajcarskich Producentów. Precyzyjne osiowanie przy użyciu optycznej technologii pomiarowej zapewnia, że prowadnice Osi Y, na przykład ACURA 65, są montowane z prostoliniowością nie większą niż 5 µm. Pod koniec montażu, dokładność pozycjonowania, dokładność powtórzeń, prostoliniowość i luz osi liniowych są ostatecznie sprawdzane i dokumentowane za pomocą interferometru laserowego. Przykładowo, dokładność pozycjonowania osi liniowych wynosi regularnie mniej niż 6 µm zgodnie z normą ISO 230-2. Z przyjemnością przedstawimy Państwu wewnętrzne procesy i protokoły odbioru w ramach zwiedzania fabryki.

Systemy pomiarowe na Osiach obrotowych.

W 5-osiowych centrach obróbkowych dokładność systemów pomiarowych ma znaczący wpływ na kątowość i równoległość powierzchni i otworów. Dlatego HEDELIUS stosuje również bezpośrednie czujniki pomiaru kąta w Centrum każdej osi obrotu w zintegrowanych stołach okrągłych, napędach wrzecion obrotowych i jednostkach stołów obrotowo-przechylnych. Na otwarte zamówienie możemy użyć laserowych urządzeń do pomiaru kąta bezwzględnego do pomiaru dokładności pozycjonowania osi obrotowych z rozdzielczością ±1" i skalibrować osie w celu uzyskania maksymalnej dokładności pozycjonowania. W rezultacie, dokładność pozycjonowania mniejsza niż ±5" może być osiągnięta już z komponentami seryjnymi. Niektóre modele oferują również opcję wyposażenia osi C w urządzenia do pomiaru kąta bezwzględnego w wyższej klasie dokładności w celu zwiększenia dokładności pozycjonowania do wartości poniżej ±2,5".

dokładność kołowa IT6.

Test ballbar firmy Renishaw ugruntował swoją pozycję jako szybka i prosta metoda testowania dokładności centrów obróbkowych. Pomiar dostarcza informacji na temat współdziałania dwóch osi liniowych oraz dokładności ruchu kołowego w ciągu kilku minut. Bezpoślizgowe prowadnice rolkowe w połączeniu z systemami bezpośredniego pomiaru ścieżki i wysoką dokładnością kątową umożliwiają frezowanie pasowań w jakości IT6 w większości przypadków, co skraca czas produkcji i zmniejsza liczbę wymaganych narzędzi wrzecionowych. Chętnie zademonstrujemy wysoką dokładność kształtu kołowego za pomocą naszego urządzenia pomiarowego Renishaw.

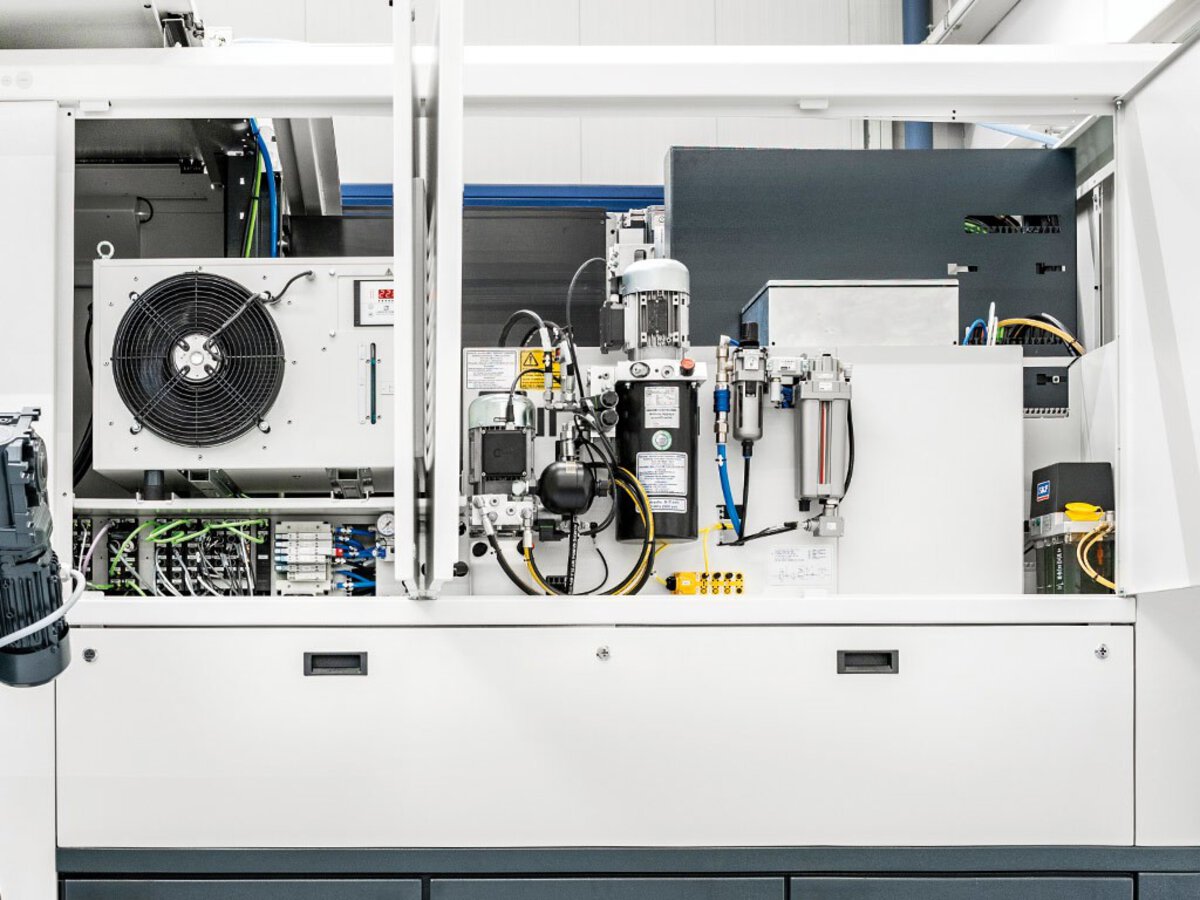

Chłodnica wrzeciona i kompensacja temperatury.

HEDELIUS wyposaża swoje centra obróbkowe w Chłodnice wrzeciona, które odprowadzają ciepło generowane we wrzecionie frezarskim. System chłodzenia już w standardzie zapewnia zwiększoną stabilność termiczną. Ponieważ jednak nie całe ciepło może zostać odprowadzone przez chłodzenie wrzeciona, HEDELIUS instaluje opcjonalne czujniki temperatury na wrzecionie, ruchomej kolumnie, a w niektórych przypadkach również na Osiach obrotowych, aby skompensować Przełożenie struktury poprzez Sterowanie.