Postęp dzięki technologii.

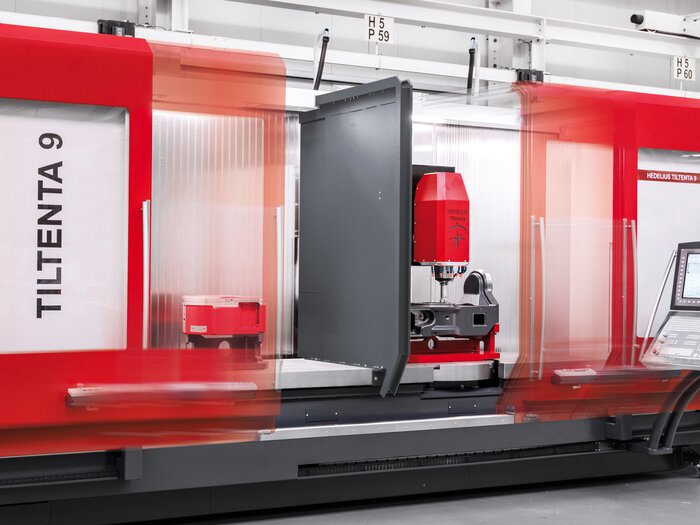

Od ponad trzech pokoleń firma HEDELIUS Maschinenfabrik GmbH jest synonimem wysoko rozwiniętej technologii w dziedzinie ekonomicznej obróbki skrawaniem. Nasze wysokowydajne obrabiarki CNC z północnych Niemiec są używane w całej Europie. Dzięki ponad 3000 zainstalowanych centrów obróbkowych HEDELIUS zapewniamy precyzyjną i wydajną obróbkę skrawaniem w wielu gałęziach przemysłu.

Precyzja stanowi podstawę każdego z naszych centrów obróbkowych. Nasze rozwiązania CNC charakteryzują się licznymi doskonałościami technicznymi, które sprawiają, że nasze maszyny są szczególnie wydajne.

Wszystkie centra obróbkowe z serii HEDELIUS są opracowywane i optymalizowane w otwartym celu: powinny być idealnie dostosowane do potrzeb użytkownika. Szeroka paleta możliwości technicznych w zakresie optymalizacji procesów przezbrajania oraz liczne inne opcje pozwalają nam osiągnąć ten cel w perspektywie długoterminowej.

Dokładność centrów obróbkowych HEDELIUS.

Precyzja ma kluczowe znaczenie dla centrów obróbkowych CNC firmy HEDELIUS, ponieważ zapewnia dokładne i powtarzalne wyniki produkcyjne. Nasze centra obróbkowe są zaprojektowane do produkcji złożonych przedmiotów obrabiany z minimalnymi tolerancjami, co jest niezbędne w wymagających branżach, takich jak Powietrze i inżynieria mechaniczna. Precyzja maszyn HEDELIUS zwiększa jakość produktu i minimalizuje liczbę odrzutów. Ponadto precyzyjnie wykonane maszyny przyczyniają się do długowieczności i niezawodności procesów produkcyjnych, co w dłuższej perspektywie obniża koszty i zwiększa konkurencyjność.

Rodzaj budowy.

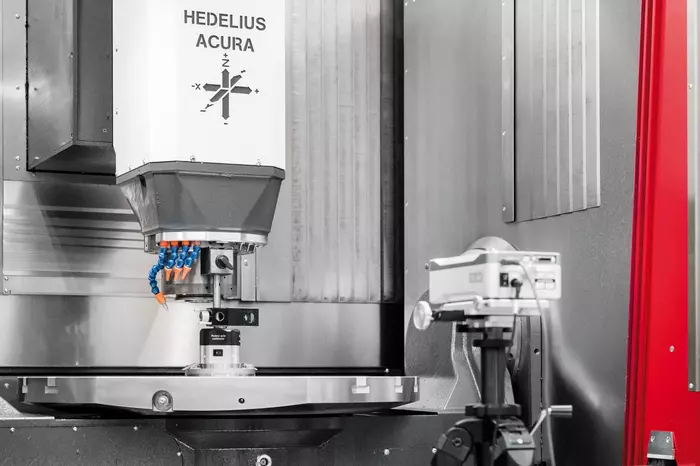

Zaprojektowane jako uniwersalne centra obróbcze do szerokiego zakresu zastosowań w budowie maszyn i narzędzi, HEDELIUS kładzie duży Ciężar na stabilność i precyzję w fazie projektowania. Rezultatem tego procesu jest specjalny Rodzaj budowy HEDELIUS ze stale wspornikową osią Y i wynikającą z tego wysoką sztywnością i precyzją w całym zakresie ruchu osi Y i Z.

Długoterminowa precyzja.

HEDELIUS używa tylko bezpośrednich enkoderów liniowych do pomiaru długości Osi X, Y i Z. Oznacza to, że pętla sterowania położeniem obejmuje cały mechanizm posuwu. Określa się to mianem pracy w pętli zamkniętej. Błędy transmisji w mechanice mogą być zatem wykryte przez enkoder liniowy na osi posuwu i skorygowane przez elektronikę sterującą.

Produkcja własna.

Podzespoły o krytycznym znaczeniu, takie jak ruchome kolumny, łoża i jednostki stołów obrotowo-przechylnych, są produkowane i mierzone w firmie HEDELIUS. W rezultacie nie tylko stale kontrolujemy jakość, ale także rozpoznajemy możliwości i ograniczenia nowoczesnej obróbki skrawaniem w codziennym użytkowaniu. Ta wiedza na temat procesów jest stale wykorzystywana do ulepszania naszych produktów i doradzania naszym Klientom.

Prowadnice i prostoliniowość.

HEDELIUS wykorzystuje wstępnie ustawione prowadnice rolkowe od niemieckich i szwajcarskich Producentów. Pod koniec montażu dokładność pozycjonowania, dokładność powtórzeń, prostoliniowość i luzy osi liniowych są ostatecznie sprawdzane i dokumentowane za pomocą interferometru laserowego. Dokładność pozycjonowania osi liniowych zgodnie z normą ISO 230-2 wynosi regularnie mniej niż 6 µm.

Systemy pomiarowe na osiach obrotowych.

Dokładność systemów pomiarowych ma znaczący wpływ na kątowość i równoległość powierzchni i otworów. HEDELIUS stosuje bezpośrednie czujniki pomiaru kąta w Centrum każdej osi obrotowej w zintegrowanych stołach okrągłych, napędach wrzecion obrotowych i jednostkach stołów obrotowo-przechylnych. Opcjonalnie, laserowe enkodery kątowe mierzą dokładność pozycjonowania osi obrotu z rozdzielczością ±1" i kalibrują osie w celu uzyskania maksymalnej dokładności pozycjonowania.

Dokładność kołowa IT6.

Test cyrkularności Renishaw ugruntował swoją pozycję jako metoda testowania dokładności centrów obróbkowych. Pomiar ten dostarcza informacji na temat interakcji pomiędzy dwiema osiami liniowymi oraz dokładności ruchu po okręgu. Bezślizgowe prowadnice rolkowe w połączeniu z systemami bezpośredniego pomiaru drogi i wysoką dokładnością kątową umożliwiają frezowanie pasowań w jakości IT6, co skraca czas produkcji i zmniejsza liczbę wymaganych narzędzi wrzecionowych.

Kompensacja temperatury.

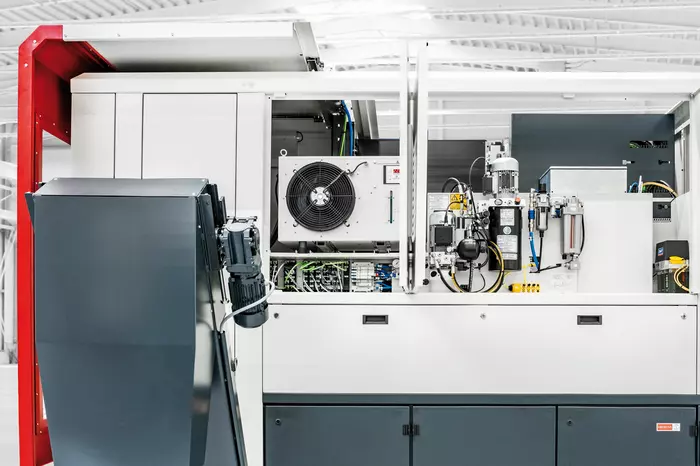

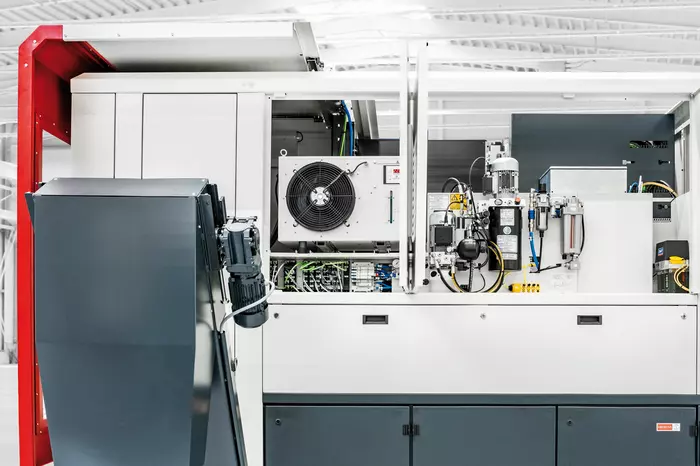

HEDELIUS wyposaża swoje centra obróbcze w chłodnice wrzeciona, które odprowadzają ciepło generowane przez wrzeciono frezarskie. System chłodzenia już w standardzie zapewnia zwiększoną stabilność termiczną. Ponieważ jednak nie całe ciepło może zostać odprowadzone przez chłodzenie wrzeciona, HEDELIUS opcjonalnie instaluje czujniki temperatury na wrzecionie, kolumnie jezdnej i, w niektórych przypadkach, na osiach obrotowych w celu kompensacji przemieszczeń strukturalnych za pośrednictwem systemu sterowania.

Silne strony naszych centrów obróbkowych.

Od ponad 55 lat centra obróbkowe HEDELIUS są synonimem najnowocześniejszej technologii i doskonałości inżynieryjnej. Nasze wieloletnie doświadczenie znajduje odzwierciedlenie w konstrukcji naszych maszyn. Różnorodne rozwiązania konstrukcyjne zapewniają naszym Klientom maksymalną precyzję i wydajność na każdym etapie produkcji.

Pełna hermetyzacja obszaru roboczego

Obszary robocze frezarek CNC są standardowo całkowicie zamknięte. Jeśli nie jest możliwe podłączenie do centralnego systemu odsysania chłodziwa, maszyny mogą być opcjonalnie wyposażone w stacjonarny system odsysania mgły olejowej.

Bezstopniowe obrotowe wrzeciono główne

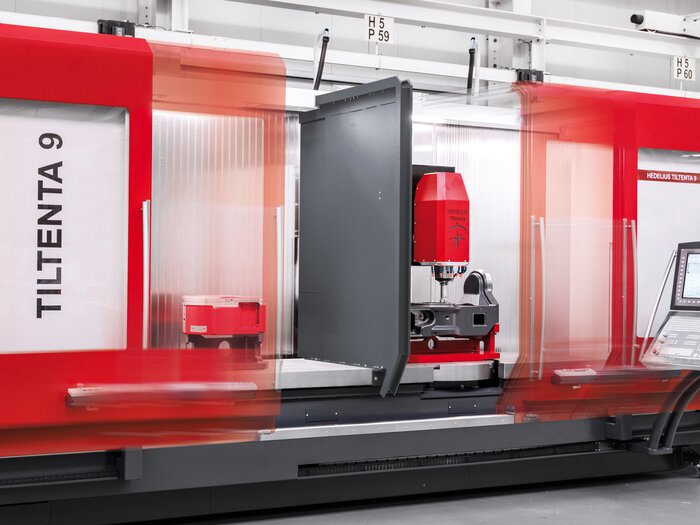

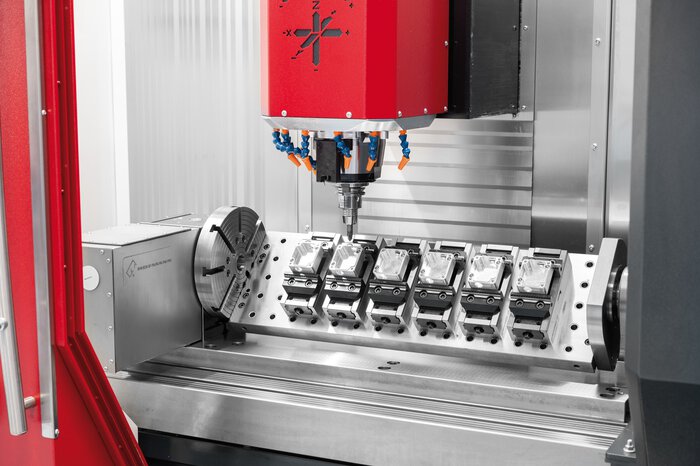

Centra obróbkowe TILTENTA są fabrycznie wyposażone w bezstopniowo obrotowe wrzeciono główne jako oś B sterowaną NC. Przekładnia obrotowa jest bezluzowa, a dzięki hydraulicznemu zaciskowi bez trudu radzi sobie nawet z ciężkimi zadaniami obróbczymi.

Znormalizowane interfejsy automatyzacji

Niezależnie od tego, czy chodzi o automatyzację palet, czy obsługę robotów - centra obróbkowe HEDELIUS z Modelu oferują wstępnie skonfigurowane interfejsy dla popularnych rozwiązań automatycznych firm EROWA, Indumatik, BMO lub Cellro - w celu łatwego podłączenia i uruchomienia.

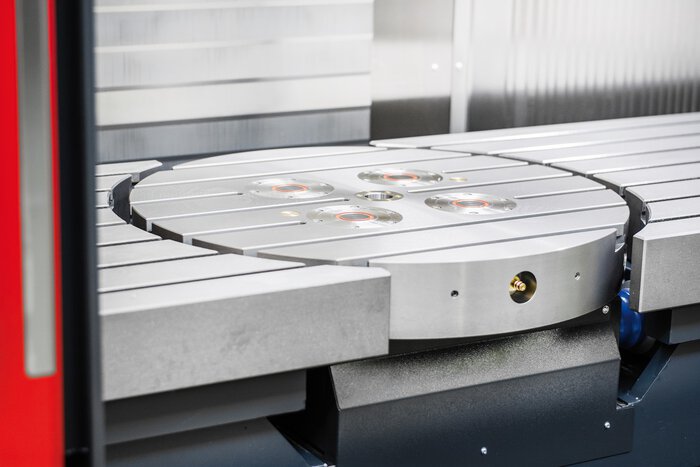

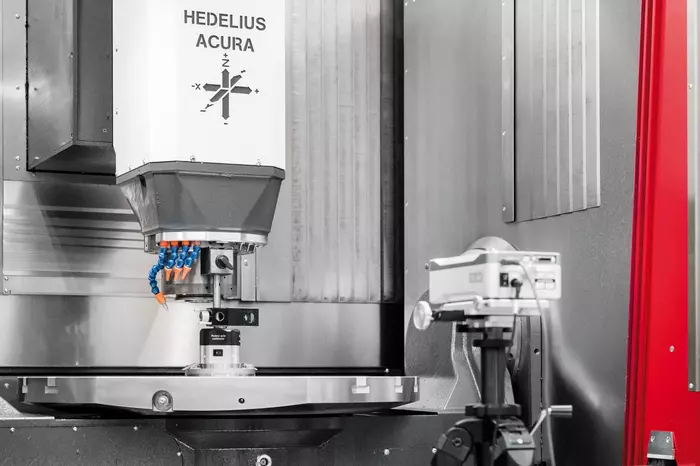

Zacisk po obu stronach obrotowo-przechylnego stołu

Aby zapewnić maksymalną stabilność nawet w przypadku ciężkich Przedmiotów Obrabianych i obróbki zgrubnej, obrotowy stół obrotowy w Modelu ACURA jest obustronnie zamknięty w układzie hydraulicznym. W przypadku 5-osiowej obróbki symultanicznej (opcja), Zacisk można wyłączyć za pomocą Funkcji M.

Idealnie dostosowane rozwiązania automatyczne

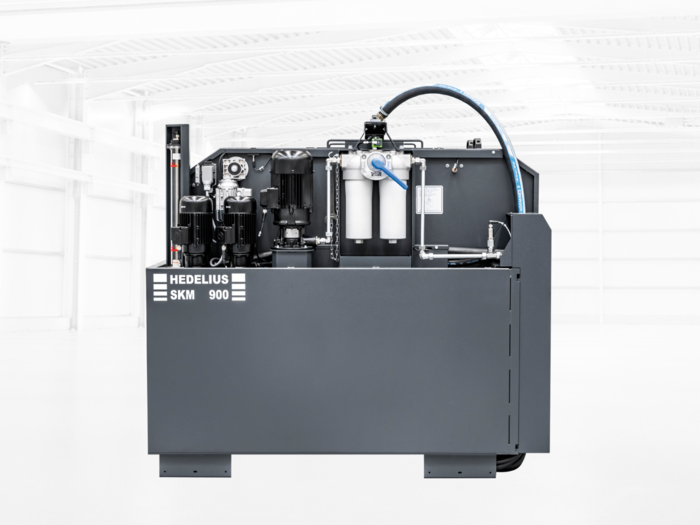

Zasobniki palet MARATHON zostały w całości zaprojektowane i wyprodukowane przez firmę HEDELIUS i są idealnie dopasowane do centrów obróbkowych serii ACURA. Masa przenoszonego ładunku, wiele palet, niewielkie zapotrzebowanie miejsca i nowe sterowanie zmieniaczem palet Heidenhain gwarantują uniwersalną, a jednocześnie zracjonalizowaną produkcję.

Urządzenie do pomiaru długości

Wszystkie centra obróbkowe HEDELIUS są fabrycznie wyposażone w bezpośrednie urządzenia do pomiaru długości. Zapewnia to wysoką Dokładność pozycjonowania i powtórzeń w długim okresie czasu.

Optymalizacja procesów przezbrajania.

Dla maksymalnego czasu pracy wrzeciona.

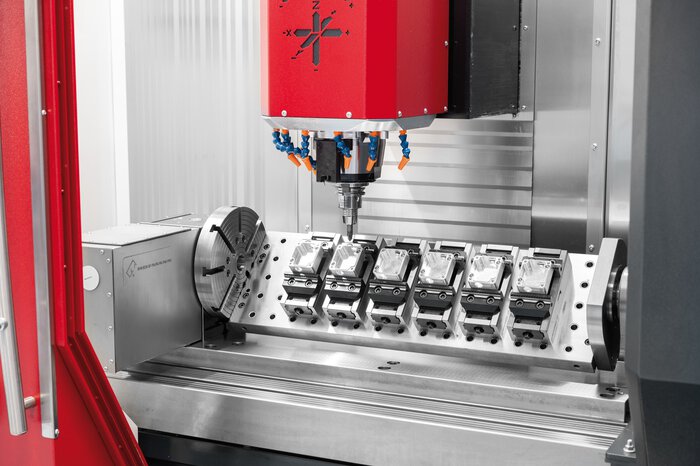

Optymalizacja czasów przezbrajania ma kluczowe znaczenie dla zwiększenia wydajności i konkurencyjności w obróbce skrawaniem. Dzięki zastosowaniu znormalizowanych procesów i technologii zoptymalizowanych pod kątem czasu ustawiania, takich jak szybkie dostarczanie narzędzi i innowacyjne urządzenia mocujące, firmy mogą obniżyć koszty jednostkowe, zaoszczędzić zasoby i zwiększyć elastyczność. Umożliwia to nie tylko lepsze wykorzystanie maszyn i systemów, ale także wydajną produkcję małych wielkości partii o niezmiennie wysokiej jakości. HEDELIUS wspiera firmy produkcyjne szeroką gamą rozwiązań i innowacyjną technologią, aby zamknąć te cele.

Systemy pomiarowe

Oferujemy różne optymalizacje procesów przezbrajania do pomiaru narzędzi skrawających. Za pomocą sondy narzędziowej lub lasera, które są przymocowane do stołu maszynowego, można automatycznie zmierzyć długość i średnicę narzędzi lub otworzyć program NC w celu wykrycia pęknięcia narzędzia.

Ściana działowa obszaru roboczego

Dzięki zastosowaniu działowej obszaru roboczego w centrum obróbczym, z jednego obszaru roboczego maszyny można utworzyć dwa zamknięte, niezależne obszary robocze do ekonomicznej obróbki w ruchu wahadłowym. Ścianę działową można wstawić lub usunąć w ciągu zaledwie kilku minut.

Magazyn narzędzi

Zapewnienie odpowiednich Narzędzi odgrywa ważną Rolkę w optymalizacji Czasy przezbrajania. Dzięki naszym magazynom narzędzi oferujemy możliwość drastycznego zwiększenia liczby pozycji narzędziowych lub bezpośredniego zamknięcia szczególnie dużych narzędzi.

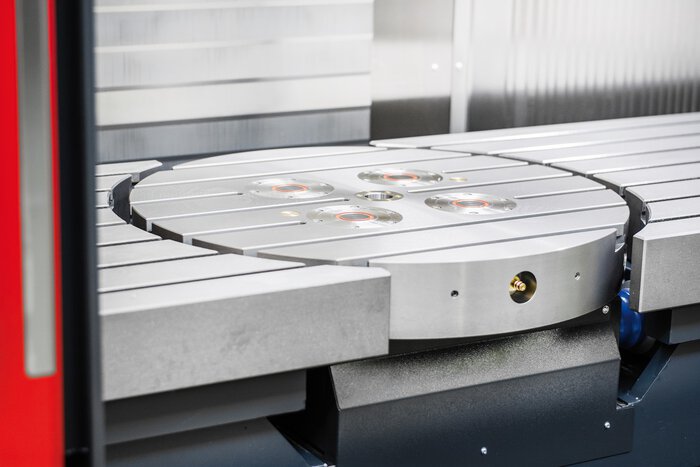

Technologia mocowania w punkcie zerowym

Centra obróbkowe HEDELIUS mogą być wyposażone w systemy mocowania z punktem zerowym GARANT ZeroClamp lub SCHUNK NSE. Ten ustandaryzowany Interfejs umożliwia osiągnięcie znacznej redukcji czasów nieprodukcyjnych poprzez uproszczenie czasochłonnego czyszczenia, pomiarów, osiowania i mocowania.

Zintegrowany stół okrągły NC

Stół okrągły NC zainstalowany w jednej płaszczyźnie ze stołem maszynowym pozwala rozszerzyć zakres zastosowań maszyny TILTENTA z obróbki 5-stronnej do jednoczesnej obróbki w 5 osiach.

Zamontowany stół okrągły NC z uchwytem przeciwwagi

Dzięki sterowanym numerycznie górnym stołom obrotowym można rozszerzyć zakres zastosowania maszyny HEDELIUS o obróbkę wałów lub obróbkę wielostronną, np. z mostami obrotowymi.

Mostek obrotowy na płycie głównej

Większość obrotowe napędzane przez stół okrągły NC umożliwiają obróbkę wielostronną z wielokrotnym mocowaniem, a tym samym racjonalizują produkcję seryjną.

Twoje wymagania, Twoje rozwiązanie: Odkryj wszystkie opcje.

Zoptymalizuj swoje centrum obróbkowe HEDELIUS dzięki szerokiej gamie opcji, które są precyzyjnie dostosowane do konkretnych wymagań i zadań produkcyjnych. Dokonując właściwego wyboru, można uniknąć niepotrzebnych przestojów, obniżyć koszty produkcji i zwiększyć wydajność. Znormalizowane i zoptymalizowane procesy pomagają w lepszym wykorzystaniu zasobów, takich jak czas i energia, a w dłuższej perspektywie poprawiają jakość produktów.

Najnowocześniejsza technologia sterowania

To, co zwykle uważane jest za Akcesoria specjalne, w HEDELIUS jest standardem: wszystkie Centra obróbkowe są standardowo wyposażone w pełną klawiaturę CNC, kolorowy monitor, Wrzeciono posuwu i oryginalne oprogramowanie. Najnowocześniejsza technologia sterowania SIEMENS lub HEIDENHAIN gwarantuje maksymalny komfort obsługi i nieograniczoną funkcjonalność. Ty decydujesz, z którym systemem chcesz pracować.

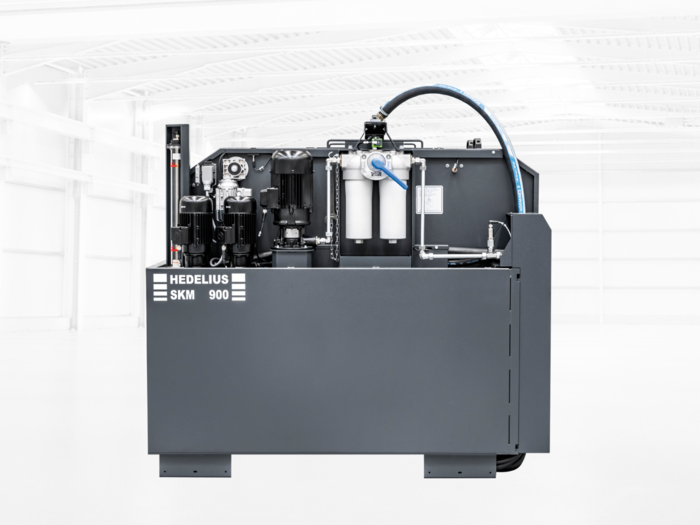

Chłodzenie i Smarowanie

Wdrożenie wysokociśnieniowej instalacji chłodzącej jest decydującym krokiem w kierunku znacznego zwiększenia wydajności centrum obróbkowego CNC. W tym procesie chłodziwo podawane jest przez Wrzeciono robocze bezpośrednio na krawędzie tnące Narzędzi. Dzięki szerokiej gamie dodatkowych opcji wyposażenia, instalacja środka chłodzącego może zostać dostosowana do indywidualnego zadania obróbczego.

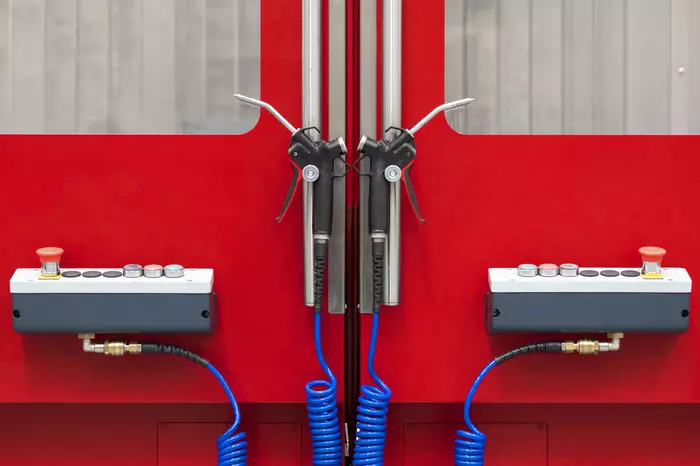

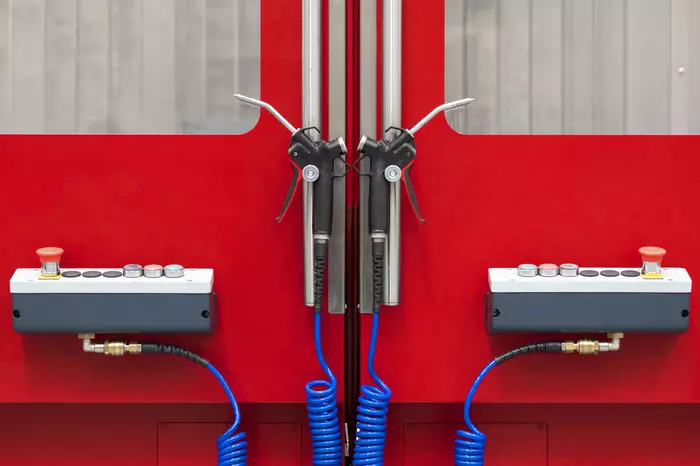

Dodatkowa technologia czyszczenia

Oprócz ręcznie obsługiwanych pistoletów przedmuchujących i płuczących do usuwania wiórów i przedmuchiwania przedmiotów obrabianych na sucho, centra obróbkowe CNC mogą być również wyposażone w dodatkowe dysze płuczące, co zwiększa bezpieczeństwo procesu, szczególnie w produkcji zautomatyzowanej i produkcji aluminium.

Wrzeciona silnika chłodzone cieczą

Firma HEDELIUS stosuje w swoich centrach obróbkowych wrzeciona chłodzone cieczą z napędem bezpośrednim, tzw. wrzeciona silnikowe. Do wyboru są różne konstrukcje wrzecion o prędkości obrotowej od 8000 do 24 000 obr/min i mocy zamkniętej do 50 KW, a także warianty SK lub HSK.

Drzwi automatyczne

Drzwi obszaru roboczego z aktywatorem na frezarce CNC zwiększają komfort obsługi pracowników. Drzwi automatyczne są szczególnie zalecane w przypadku krótkich czasów pracy, aby zmniejszyć obciążenie pracowników.

Indywidualne wykończenie farbą

Klasyczna czerwień, elegancka biel, jasny błękit czy neutralny antracyt - wybierz wygląd swojej nowej maszyny, który będzie zamknięty w Twojej firmie i sprawi, że Twoi pracownicy i Klienci będą postrzegani jako nowoczesna firma produkcyjna.

Prasa do wiórów

Prasa do wiórów, która jest podłączona do centrum obróbkowego CNC, oddziela wióry od środków chłodząco-smarujących i spręża je w czyste, łatwe w obróbce brykiety. Zmniejsza to koszty logistyczne, oszczędza cenne zasoby, generuje dodatkowe przychody i chroni środowisko.