Optimisation de l'équipement - Clé pour augmenter l'efficacité de la production

L'optimisation de l'équipement est l'une des mesures les plus efficaces pour augmenter l'efficacité des processus de production tout en réduisant les coûts. En particulier dans la fabrication de pièces individuelles et de petites séries, où les changements d'équipement sont fréquents, la réduction des temps d'équipement peut apporter des avantages économiques significatifs. HEDELIUS s'est donné pour mission de fournir des solutions qui minimisent les temps d'équipement et maximisent les temps de fonctionnement des broches. Cet article met en lumière l'importance de l'optimisation de l'équipement, ses avantages ainsi que les mesures concrètes et les technologies qui contribuent à sa mise en œuvre.

L'importance de l'optimisation de l'équipement

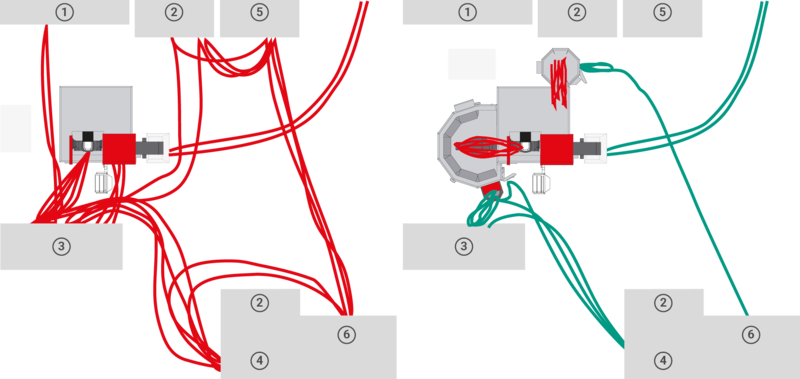

Le Temps d'équipement décrit le temps nécessaire pour faire passer une Machine de la production d'un produit à un autre. Il comprend des opérations telles que le dispositif des outils, le changement des dispositifs de serrage et l'ajustement des paramètres d'usinage. Comme ces étapes ne créent pas de valeur ajoutée directe, elles sont souvent considérées comme du temps "improductif". Le diagramme spaghetti est un outil efficace pour mettre en évidence les mouvements inefficaces dans le processus de préparation. Il identifie les mouvements superflus, les longues distances de transport et les pertes de temps évitables et crée ainsi une base solide pour l'optimisation des processus dans la production et l'optimisation du process.

1 Moyen de serrage | 2 Armoire à outils | 3 Banc de travail | 4 Poste de mesure et de contrôle | 5 Appareil de préréglage | 6 Bureau de maîtrise/AV

Avant l'optimisation de l'équipement : en rouge, les opérations de préparation internes avec la Machine à l'arrêt.

Après l'optimisation de l'équipement : en vert, les opérations de préparation externes lorsque la Machine est en fonctionnement.

Les défis dans la pratique

Avantages de l'optimisation de l'équipement

Augmentation de la productivité

Grâce à des temps d'équipement plus courts, la Machine est disponible plus longtemps pour l'usinage proprement dit.

Réduction des coûts

Une utilisation plus efficace des machines et un nombre réduit de temps d'arrêt réduisent les coûts de production.

Souplesse

Des changements d'équipement plus rapides permettent de répondre de manière plus flexible aux exigences des clients.

Compétitivité plus élevée

Les entreprises peuvent réagir plus rapidement aux changements du marché et ont un avantage concurrentiel.

Une meilleure utilisation des ressources

Le Personnel et les machines sont utilisés de manière optimale.

Amélioration de la qualité

Les processus standardisés minimisent les erreurs et garantissent une qualité constante.

Les magasins à outils comme facteur décisif

L'une des mesures les plus efficaces pour optimiser le processus de préparation est l'utilisation de grands magasins à outils. Ceux-ci sont d'une importance capitale pour les ordres de fabrication complexes et les ordres d'usinage qui changent fréquemment.

Importance pour le processus de préparation

Minimiser les interventions manuelles

Les outils qui ont été mis en place sont disponibles pour plusieurs tâches. Cela réduit la fréquence à laquelle de nouveaux outils doivent être chargés manuellement.

Réduction des Temps d'équipement

Le Changement d'outils automatique permet de gagner du temps, car il est intégré de manière transparente dans le processus d'usinage. En particulier pour les composants complexes nécessitant un grand nombre d'outils, il n'est plus nécessaire de procéder à un rééquipement en cours de production.

Augmentation de la disponibilité des machines

Les grands magasins d'outils permettent une production continue sans interruptions dues aux changements d'outils manuels. Le temps de fonctionnement des broches est ainsi maximisé.

Avantages des grands Magasins à outils

Flexibilité de la fabrication

Les machines peuvent effectuer une large gamme de tâches d'usinage sans qu'il soit nécessaire de changer d'outils manuellement.

Augmentation de l'automation

Combiné à des systèmes de changement de palettes et à des solutions d'automatisation, l'ensemble du processus de fabrication devient plus efficace.

Réaction rapide aux changements de commandes

Les outils pour différentes tâches sont déjà disponibles dans le Magasin et peuvent être changés rapidement en cas de besoin.

Réduction des coûts

L'économie de temps d'équipement permet de réduire les coûts de production par pièce.

Technologies et mesures d'optimisation de l'équipement

HEDELIUS propose une série de solutions innovantes pour minimiser les Temps d'équipement et maximiser l'efficacité de la production. Les principales technologies et mesures sont décrites en détail ci-dessous.

La technique de serrage à point zéro est l'une des méthodes les plus efficaces pour réduire les temps d'équipement. Elle permet un positionnement rapide, précis et répétitif des pièces à usiner.

Avantages:

- Réduction significative du temps d'équipement.

- Précision et répétition accrues.

- Flexibilité pour la production de différentes pièces à usiner.

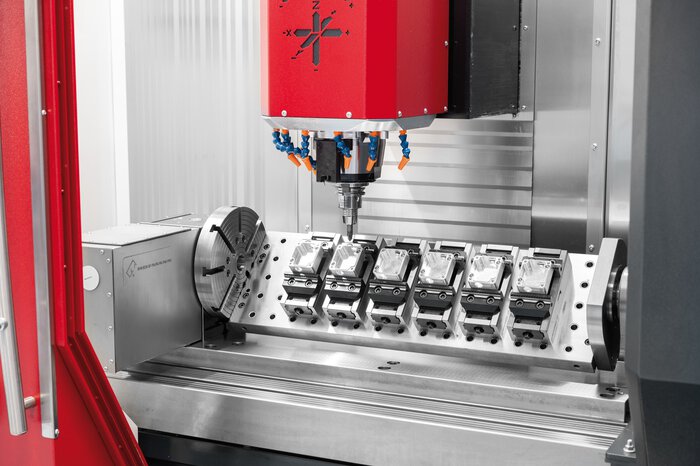

Les solutions d'automatisation telles que les systèmes de changement de palettes contribuent à réduire encore les temps d'équipement.

Avantages:

- Les machines peuvent fonctionner sans intervention de l'opérateur.

- Idéal pour la production en série et en petite série.

- Temps de fonctionnement des broches plus élevés grâce au changement automatique des pièces.

Les plateaux circulaires CN étendent les fonctionnalités des machines-outils et permettent un usinage flexible.

Avantages:

- Permettent l'usinage sur plusieurs faces.

- Réduisent le nombre de montages nécessaires.

- Augmentent la précision et la productivité.

Les ponts pivotants élargissent considérablement les possibilités d'utilisation des machines et sont particulièrement efficaces pour l'usinage de plusieurs côtés.

Avantages:

- Réduction des temps morts.

- Possibilité de serrage multiple.

- Utilisation plus efficace de la machine.

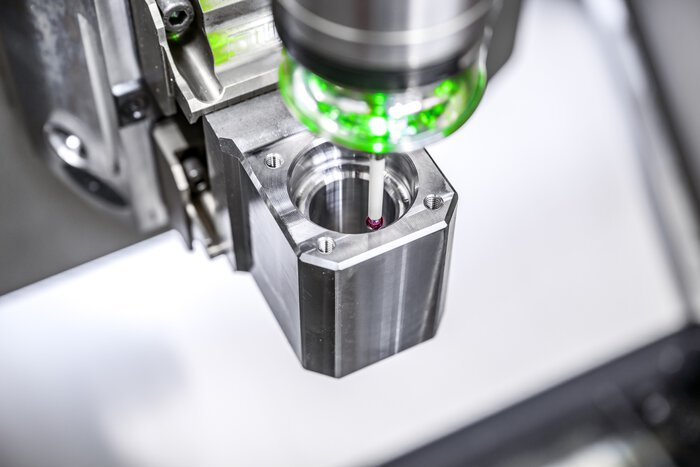

Les systèmes de mesure sont essentiels pour garantir un usinage précis et réduire les temps d'équipement.

Avantages :

- Ajustement rapide et précis des outils et des pièces à usiner.

- Prévention des erreurs et meilleure sécurité du process.

- Aide au contrôle qualité.

Un personnel bien formé est un facteur essentiel pour la réussite de l'optimisation de l'équipement.

Avantages :

- Le personnel peut travailler plus efficacement.

- Meilleure compréhension des machines et des processus.

- Réduction des erreurs pendant le calage.

La standardisation des processus d'équipement est une méthode économique et efficace d'optimisation de l'équipement.

Avantages :

- L'unité des procédures réduit les erreurs.

- Réduction du temps de formation des employés.

- Efficacité accrue grâce à des directives claires.

La cloison de séparation de l'espace de travail permet de diviser l'espace de travail d'un centre d'usinage en deux zones fermées et indépendantes.

Avantages

- Enlèvement de copeaux plus efficace en mode pendulaire.

- La productivité est augmentée grâce au travail en parallèle.

- Usinage flexible de différentes pièces à usiner.

L'intégration intelligente de la commande CNC du Centre d'usinage dans le réseau de l'entreprise permet une fabrication numérique de bout en bout.

Avantages :

- Travail simplifié pour les collaborateurs.

- Gain de temps grâce à l'accès complet aux données depuis la commande.

- Actualité des données grâce à l'échange automatisé des données vers différents systèmes.

Vos avantages avec optimisation de l'équipement

L'optimisation de l'équipement est un élément indispensable de la fabrication moderne. Grâce à l'utilisation de technologies innovantes, de processus standardisés et de collaborateurs bien formés, les entreprises peuvent augmenter leur efficacité, réduire leurs coûts et améliorer leur compétitivité. Avec les solutions d'HEDELIUS, les entreprises ont un partenaire fiable à leurs côtés pour maîtriser les défis de la fabrication et profiter des avantages de l'Optimisation de l'équipement. Nous nous ferons également un plaisir de vous présenter personnellement les différentes possibilités d'optimisation de l'équipement.