Rüstoptimierung - Schlüssel zur Effizienzsteigerung in der Fertigung

Rüstoptimierung ist eine der effektivsten Maßnahmen, um die Effizienz von Produktionsprozessen zu steigern und gleichzeitig Kosten zu senken. Insbesondere in der Einzelteil- und Kleinserienfertigung, wo häufige Umrüstvorgänge erforderlich sind, kann eine Reduzierung der Rüstzeiten signifikante wirtschaftliche Vorteile bringen. HEDELIUS hat es sich zur Aufgabe gemacht Lösungen bereitzustellen, welche die Rüstzeiten minimieren und die Spindellaufzeiten maximieren. Dieser Artikel beleuchtet die Bedeutung der Rüstoptimierung, ihre Vorteile sowie konkrete Maßnahmen und Technologien, die zur Umsetzung beitragen.

Bedeutung der Rüstoptimierung

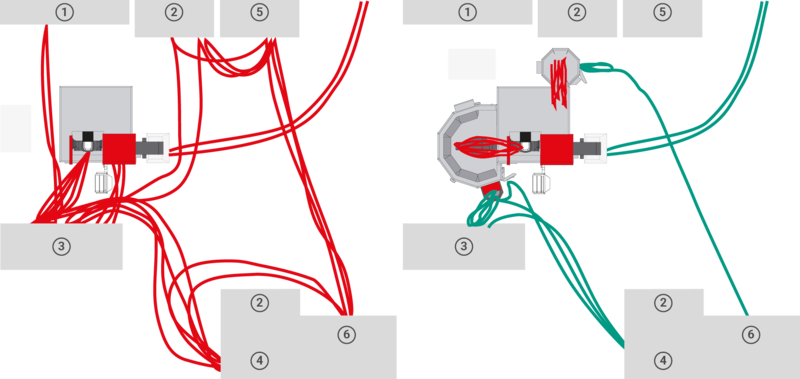

Die Rüstzeit beschreibt die Dauer, die benötigt wird, um eine Maschine von der Produktion eines Produkts auf ein anderes umzustellen. Dazu gehören Vorgänge wie das Einrichten von Werkzeugen, das Wechseln von Spannmitteln und das Justieren von Bearbeitungsparametern. Da diese Schritte keinen direkten Mehrwert schaffen, gelten sie oft als "unproduktive" Zeit. Ein effektives Werkzeug, um ineffiziente Bewegungsabläufe im Rüstprozess sichtbar zu machen, ist das Spaghettidiagramm. Es identifiziert überflüssige Bewegungen, lange Transportwege und vermeidbare Zeitverluste und schafft so eine fundierte Basis für Prozessoptimierungen in der Produktions- und Prozessoptimierung.

1 Spannmittel | 2 Werkzeugschrank | 3 Werkbank | 4 Mess- und Prüfplatz | 5 Voreinstellgerät | 6 Meisterbüro/AV

Vor der Rüstoptimierung: Rot gekennzeichnet sind interne Rüstvorgänge bei stehender Maschine.

Nach der Rüstoptimierung: Grün gekennzeichnet sind externe Rüstvorgänge bei arbeitender Maschine.

Herausforderungen in der Praxis

Vorteile der Rüstoptimierung

Steigerung der Produktivität

Durch kürzere Rüstzeiten steht die Maschine länger für die eigentliche Bearbeitung zur Verfügung.

Kostensenkung

Eine effizientere Nutzung der Maschinen und eine geringere Anzahl an Stillstandzeiten senken die Produktionskosten.

Flexibilität

Schnellere Umrüstungen erlauben eine flexiblere Reaktion auf Kundenanforderungen.

Höhere Wettbewerbsfähigkeit

Unternehmen können schneller auf Marktveränderungen reagieren und haben einen Wettbewerbsvorteil.

Bessere Ressourcenauslastung

Personal und Maschinen werden optimal genutzt.

Verbesserung der Qualität

Standardisierte Prozesse minimieren Fehler und garantieren eine gleichbleibende Qualität.

Werkzeugmagazine als entscheidender Faktor

Eine der wirkungsvollsten Maßnahmen zur Optimierung des Rüstprozesses ist der Einsatz großer Werkzeugmagazine. Diese sind bei komplexen Fertigungsaufträgen und häufig wechselnden Bearbeitungsaufträgen von zentraler Bedeutung.

Bedeutung für den Rüstprozess

Minimierung von manuellen Eingriffen

Werkzeuge, die einmal eingerichtet sind, stehen für mehrere Aufträge bereit. Dies reduziert die Häufigkeit, mit der neue Werkzeuge manuell geladen werden müssen.

Verkürzung der Rüstzeiten

Der automatische Werkzeugwechsel spart Zeit, da er nahtlos in den Bearbeitungsprozess integriert ist. Besonders bei komplexen Bauteilen mit hohem Werkzeugbedarf entfällt das Nachrüsten während der Produktion.

Erhöhung der Maschinenverfügbarkeit

Große Werkzeugmagazine erlauben eine durchgehende Produktion ohne Unterbrechungen durch manuelle Werkzeugwechsel. Dadurch wird die Spindellaufzeit maximiert.

Vorteile großer Werkzeugmagazine

Flexibilität in der Fertigung

Maschinen können eine breite Palette an Bearbeitungsaufgaben ausführen, ohne dass Werkzeuge manuell gewechselt werden müssen.

Erhöhung der Automatisierung

Kombiniert mit Palettenwechselsystemen und Automatisierungslösungen wird der gesamte Fertigungsprozess effizienter.

Schnelle Reaktion auf Auftragsänderungen

Werkzeuge für verschiedene Aufträge sind bereits im Magazin vorhanden und können bei Bedarf schnell gewechselt werden.

Kostenreduktion

Durch die Einsparung von Rüstzeiten sinken die Produktionskosten pro Stück.

Technologien und Maßnahmen zur Rüstoptimierung

HEDELIUS bietet eine Reihe innovativer Lösungen, um die Rüstzeiten zu minimieren und die Effizienz der Produktion zu maximieren. Im Folgenden werden die wichtigsten Technologien und Maßnahmen detailliert beschrieben.

Die Nullpunktspanntechnik ist eine der effektivsten Methoden zur Reduzierung von Rüstzeiten. Sie ermöglicht ein schnelles, präzises und wiederholgenaues Positionieren von Werkstücken.

Vorteile:

- Deutliche Verkürzung der Rüstzeit.

- Höhere Genauigkeit und Wiederholgenauigkeit.

- Flexibilität bei der Fertigung unterschiedlicher Werkstücke.

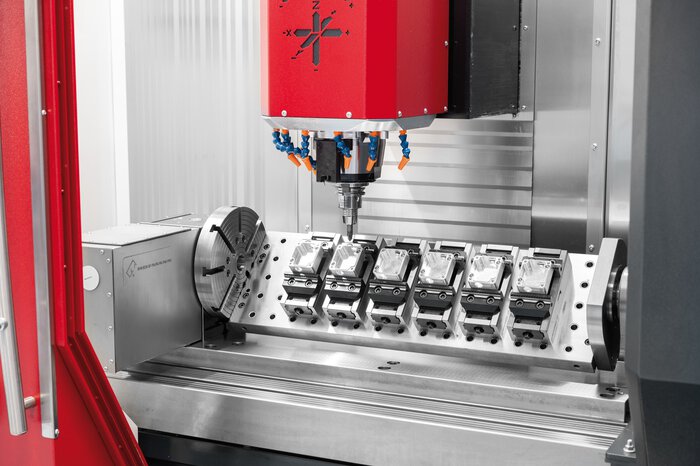

Automatisierungslösungen wie Palettenwechselsysteme tragen dazu bei, die Rüstzeiten weiter zu reduzieren.

Vorteile:

- Maschinen können ohne Bedienereingriff arbeiten.

- Ideal für die Serien- und Kleinserienproduktion.

- Höhere Spindellaufzeiten durch automatische Werkstückwechsel.

NC-Rundtische erweitern die Funktionalität von Werkzeugmaschinen und ermöglichen eine flexible Bearbeitung.

Vorteile:

- Ermöglichen die Mehrseitenbearbeitung.

- Reduzieren die Anzahl der erforderlichen Aufspannungen.

- Steigern die Präzision und Produktivität.

Schwenkbrücken erweitern die Einsatzmöglichkeiten von Maschinen erheblich und sind besonders in der Mehrseitenbearbeitung effektiv.

Vorteile:

- Reduzierung der Nebenzeiten.

- Möglichkeit der Mehrfachspannung.

- Effizientere Nutzung der Maschine.

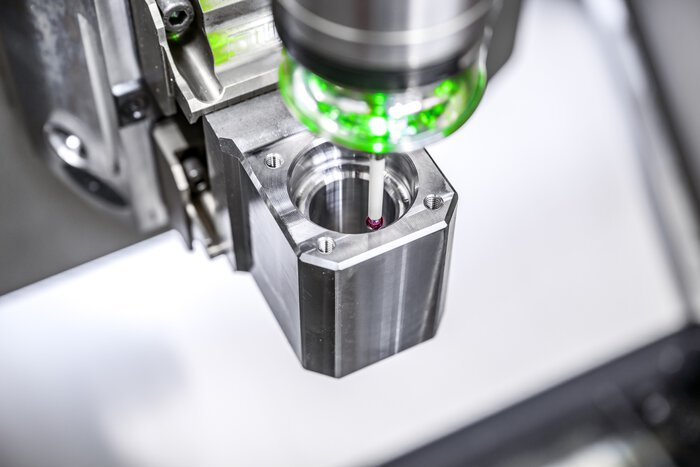

Messsysteme sind entscheidend, um eine präzise Bearbeitung zu gewährleisten und die Rüstzeiten zu reduzieren.

Vorteile:

- Schnelle und präzise Justierung der Werkzeuge und Werkstücke.

- Fehlervermeidung und höhere Prozesssicherheit.

- Unterstützung bei der Qualitätskontrolle.

Gut geschultes Personal ist ein wesentlicher Faktor für die erfolgreiche Umsetzung von Rüstoptimierungen.

Vorteile:

- Mitarbeiter können effizienter arbeiten.

- Besseres Verständnis für die Maschinen und Prozesse.

- Reduzierung von Fehlern während des Rüstens.

Die Standardisierung von Rüstprozessen ist eine kostengünstige und effektive Methode zur Rüstoptimierung.

Vorteile:

- Einheitliche Abläufe reduzieren Fehler.

- Kürzere Schulungszeiten für Mitarbeiter.

- Erhöhte Effizienz durch klare Vorgaben.

Mit der Arbeitsraumtrennwand lässt sich der Arbeitsraum eines Bearbeitungszentrums in zwei geschlossene, unabhängige Bereiche aufteilen.

Vorteile

- Effizientere Zerspanung im Pendelbetrieb.

- Produktivität wird durch paralleles Arbeiten gesteigert.

- Flexible Bearbeitung unterschiedlicher Werkstücke.

Die smarte Integration der CNC-Steuerung des Bearbeitungszentrums in das Firmennetzwerk ermöglicht eine durchgängig digitale Fertigung.

Vorteile:

- Vereinfachtes Arbeiten für Mitarbeiter.

- Zeitersparnis durch vollständigen Datenzugriff von der Steuerung aus.

- Aktualität der Daten dank automatisierten Datenaustausch zu verschiedenen Systemen.

Ihre Vorteile mit Rüstoptimierung

Die Rüstoptimierung ist ein unverzichtbarer Bestandteil moderner Fertigung. Durch den Einsatz innovativer Technologien, standardisierter Prozesse und gut geschulter Mitarbeiter können Unternehmen ihre Effizienz steigern, Kosten senken und ihre Wettbewerbsfähigkeit verbessern. Mit den Lösungen von HEDELIUS haben Unternehmen einen zuverlässigen Partner an ihrer Seite, um die Herausforderungen der Fertigung zu meistern und von den Vorteilen der Rüstoptimierung zu profitieren. Gerne präsentieren wir Ihnen die verschiedenen Möglichkeiten der Rüstoptimierung auch persönlich.