Dzięki szerokiej gamie akcesoriów i licznym opcjom, nasi Klienci mogą idealnie dostosować swoje centrum obróbkowe CNC do indywidualnych potrzeb i wymagań. Ukierunkowana optymalizacja centrum obróbczego odpowiednio do wymagań i celów produkcyjnych może skrócić przestoje, obniżyć koszty i trwale zwiększyć wydajność.

Uzyskaj wstępny przegląd naszej szerokiej gamy opcji i rozwiązań w zakresie akcesoriów. Nasi eksperci techniczni z przyjemnością doradzą Ci w zamknięciu niestandardowego rozwiązania CNC firmy HEDELIUS, które pomoże Ci jak najlepiej wykorzystać Twoje zasoby i zapewni Ci sukces w dłuższej perspektywie.

To, co zwykle uważane jest za Akcesoria specjalne, w HEDELIUS jest standardem: wszystkie Centra obróbkowe są standardowo wyposażone w pełną klawiaturę CNC, kolorowy monitor, Posuw wrzeciona i oryginalne oprogramowanie. Najnowocześniejsza technologia sterowania SIEMENS lub HEIDENHAIN gwarantuje maksymalną łatwość obsługi i nieograniczoną funkcjonalność. Ty decydujesz z jakim Systemem chcesz pracować.

Heidenhain TNC 7

Nowe sterowanie HEIDENHAIN TNC 7 koncentruje się na intuicyjnym, zorientowanym na zadania i indywidualnym sterowaniu. Dostosowany interfejs użytkownika zapewnia użytkownikowi optymalne wsparcie w każdej sytuacji. Znane funkcje programowania HEIDENHAIN zostały uzupełnione o funkcje inteligentne. Elementy obsługowe klawiatury TNC zostały zachowane, zapewniając solidną podstawę do sterowania centrami obróbkowymi HEDELIUS.

Sinumerik ONE

Sterowanie SIEMENS SINUMERIK ONE pozwala wcielać pomysły w życie. SINUMERIK ONE to przyszłościowy system CNC dla wysokowydajnych centrów obróbkowych HEDELIUS. Dla niewyobrażalnych nowych możliwości, pomysłów i modeli biznesowych. Dla szybszych innowacji dzięki płynnej interakcji między światem wirtualnym i rzeczywistym. I: SINUMERIK ONE to znacznie więcej niż tylko potężna innowacja sprzętowa.

Ręczny przyrząd sterowniczy

Zewnętrzny przyrząd sterowniczy posiada elektroniczne koło ręczne oraz kilka przycisków osi i funkcji. Pozwala to na sterowanie osiami lub konfigurację maszyny w dowolnym czasie i z dowolnego miejsca, umożliwiając elastyczną i wydajną obsługę.

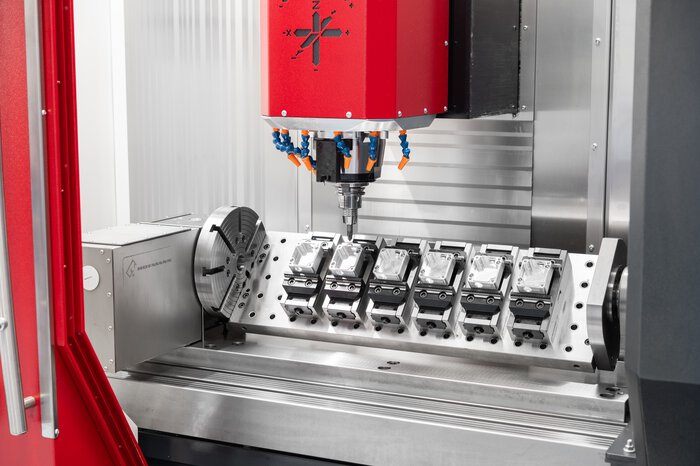

Optymalizacja czasów przezbrajania ma kluczowe znaczenie dla zwiększenia wydajności i konkurencyjności w obróbce skrawaniem. Dzięki zastosowaniu znormalizowanych procesów i technologii zoptymalizowanych pod kątem czasu ustawiania, takich jak szybkie dostarczanie narzędzi i innowacyjne urządzenia mocujące, firmy mogą obniżyć koszty jednostkowe, zaoszczędzić zasoby i zwiększyć elastyczność. Umożliwia to nie tylko lepszą Wydajność maszyn, ale także wydajną produkcję małych wielkości partii o niezmiennie wysokiej jakości. HEDELIUS wspiera firmy produkcyjne szeroką gamą rozwiązań i innowacyjnych technologii, aby zamknąć te cele.

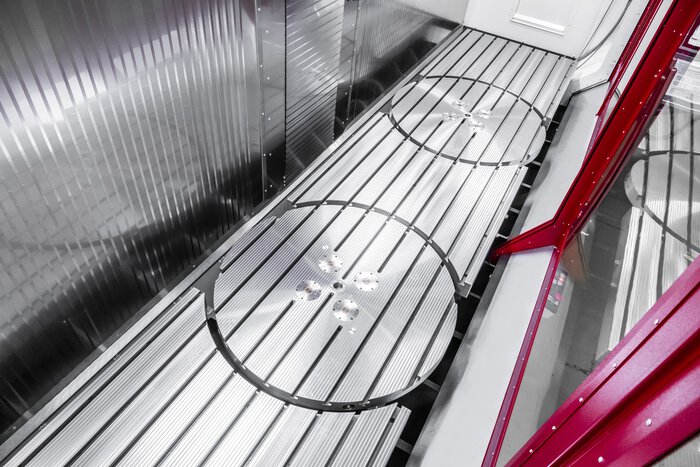

Ściana działowa obszaru roboczego

Dzięki zastosowaniu działowej obszaru roboczego w centrum obróbczym, z jednego obszaru roboczego maszyny można utworzyć dwa zamknięte, niezależne obszary robocze do ekonomicznej obróbki w ruchu wahadłowym. Ścianę działową można wstawić lub usunąć w ciągu zaledwie kilku minut.

Technologia mocowania w punkcie zerowym

Centra obróbkowe HEDELIUS mogą być wyposażone w systemy mocowania z punktem zerowym GARANT ZeroClamp lub SCHUNK NSE. Ten ustandaryzowany Interfejs umożliwia osiągnięcie znacznej redukcji czasów nieprodukcyjnych poprzez uproszczenie czasochłonnego czyszczenia, pomiarów, osiowania i mocowania.

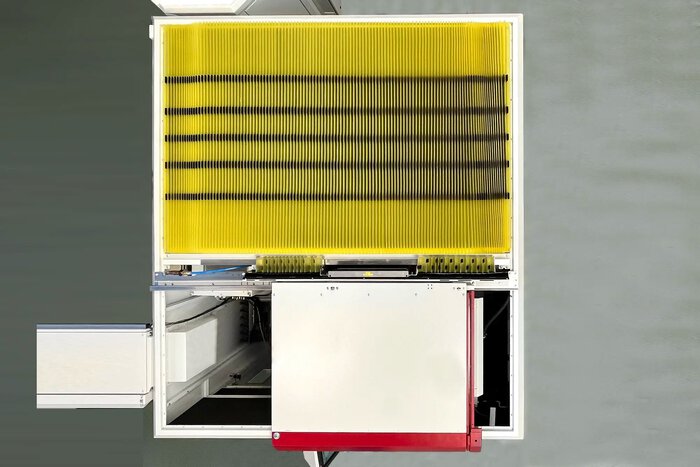

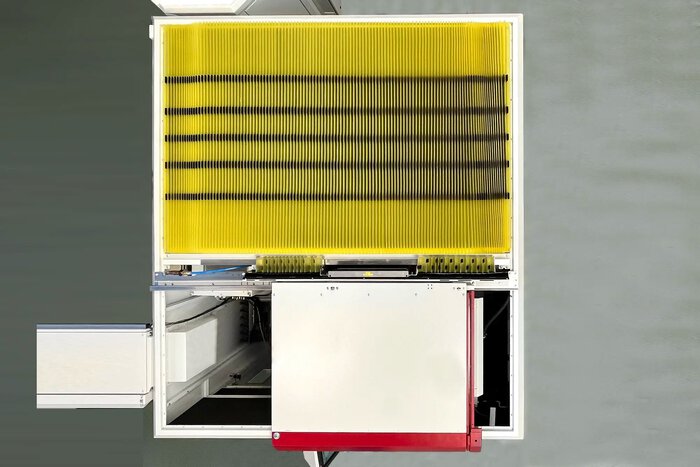

Magazyn narzędzi STANDBY

Magazyn narzędzi STANDBY oferuje do wyboru 152, 180 lub 264 dodatkowe gniazda narzędziowe. Przy minimalnych wymiarach 2810 mm wysokości i powierzchni podstawy o średnicy 1340 mm, magazyn STANDBY łączy maksymalną wydajność z minimalnym zapotrzebowaniem miejsca.

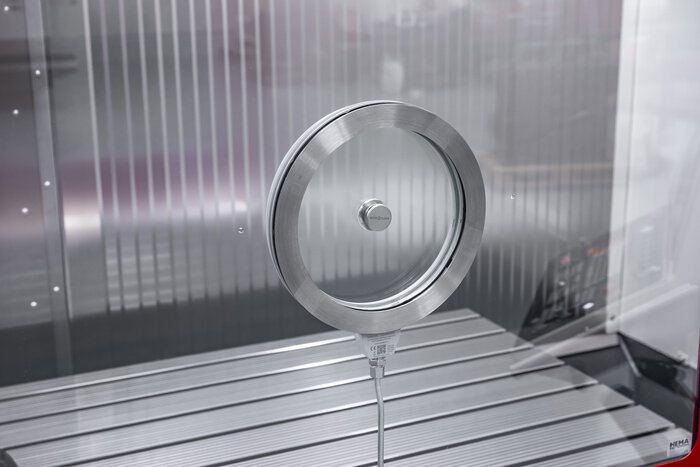

Sondy dotykowe 3D Przedmiot obrabiany

Obszar zastosowania Przycisku 3D rozciąga się od pomiarów przygotowawczych, takich jak określanie naddatku, poprzez pomiary regulacyjne podczas obróbki, takie jak ponowna regulacja pasowań, aż po monitorowanie pomiarów na końcu programu w celu tworzenia protokołów.

Przycisk mechaniczny

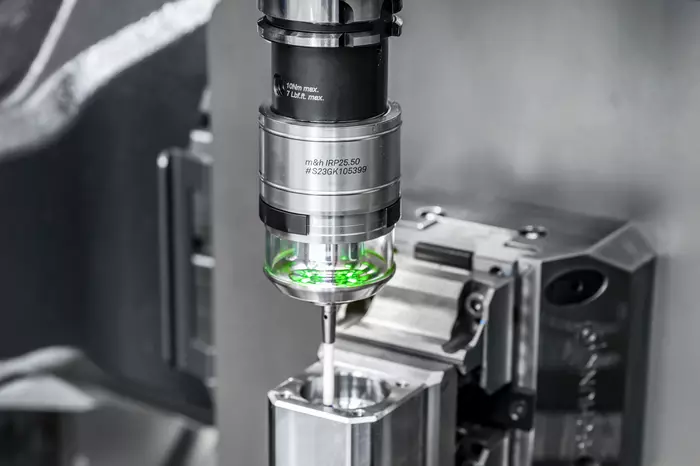

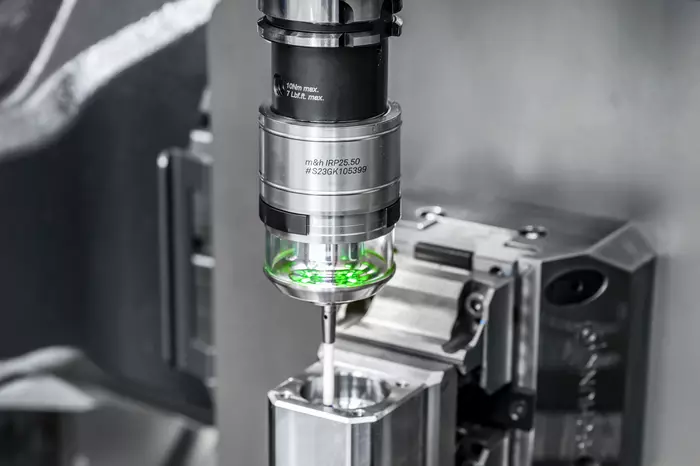

Standardowo HEDELIUS opiera się na sprawdzonym systemie pomiaru narzędzi na podczerwień IRT35.70 firmy m&h dla Frezarek i Centrów obróbkowych. Pomiar narzędzia i wykrywanie pęknięcia narzędzia mogą być wykonywane elastycznie za pomocą tylko jednego urządzenia - nawet na maszynach z obróbką wahadłową.

Laserowy mostek pomiarowy

Bezdotykowy pomiar narzędzia za pomocą wiązki laserowej umożliwia nie tylko precyzyjny i bezdotykowy pomiar długości i średnicy, ale także automatyczną kontrolę zużycia lub pęknięcia narzędzia.

Kontrola pęknięcia wiertła

W modelach ACURA, HEDELIUS oferuje szybkie wykrywanie uszkodzeń wierteł i gwintowników zintegrowanych z magazynem narzędzi. Po każdej zmianie narzędzia, wiertło lub gwintownik jest sondowany za pomocą różdżki w celu zamknięcia długości zapisanej w tabeli narzędzi. Proces pomiaru trwa tylko ok. 3 sekund, a zatem jest znacznie szybszy niż pomiar za pomocą Przycisku lub Lasera.

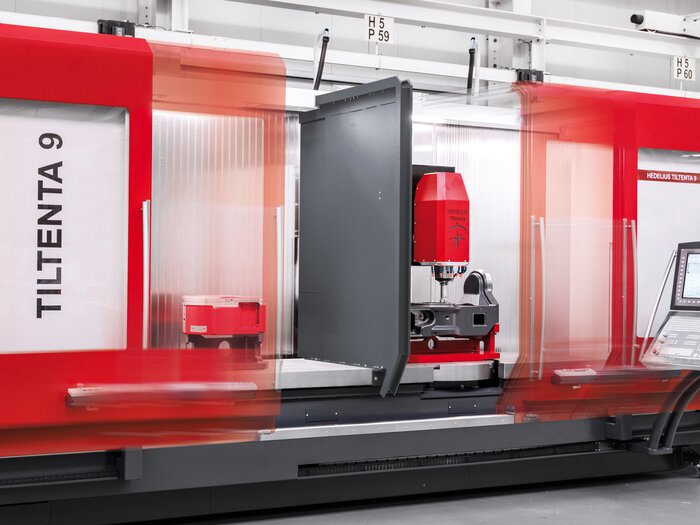

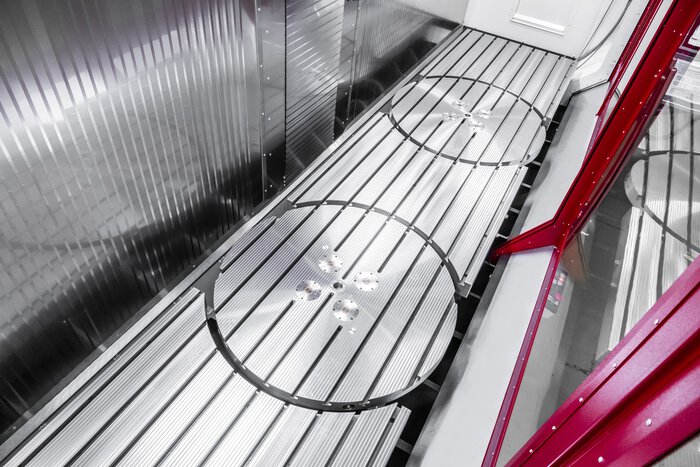

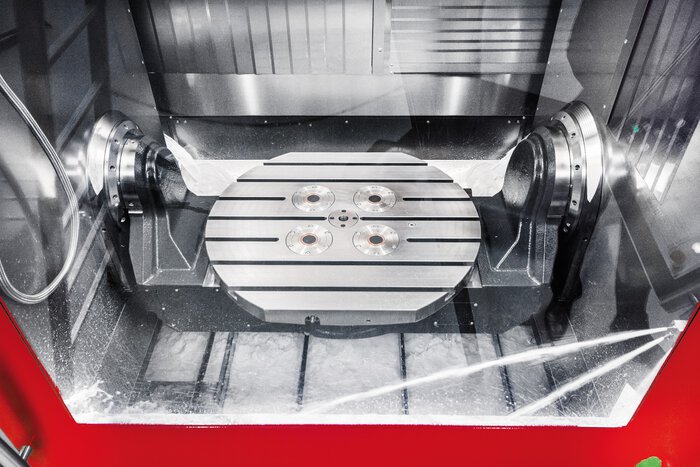

Zintegrowane stoły okrągłe NC o dużej wytrzymałości

Stoły okrągłe NC zamontowane w jednej płaszczyźnie ze stołem maszynowym rozszerzają zakres zastosowań frezarki CNC TILTENTA od obróbki 5-stronnej do 5-osiowej obróbki symultanicznej. Ciężar mocowania wynosi do 1800 kg.

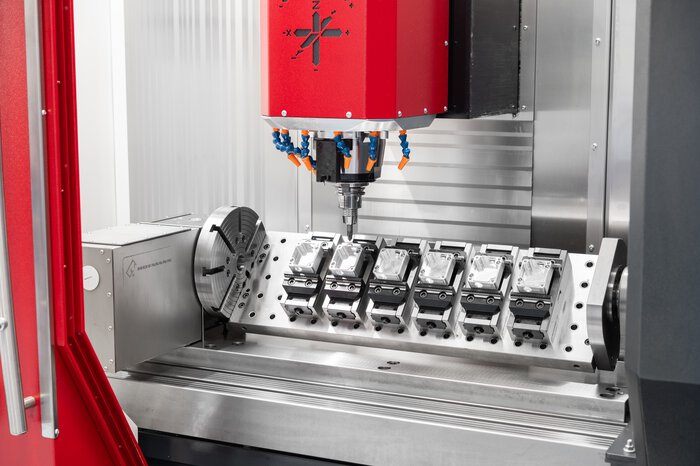

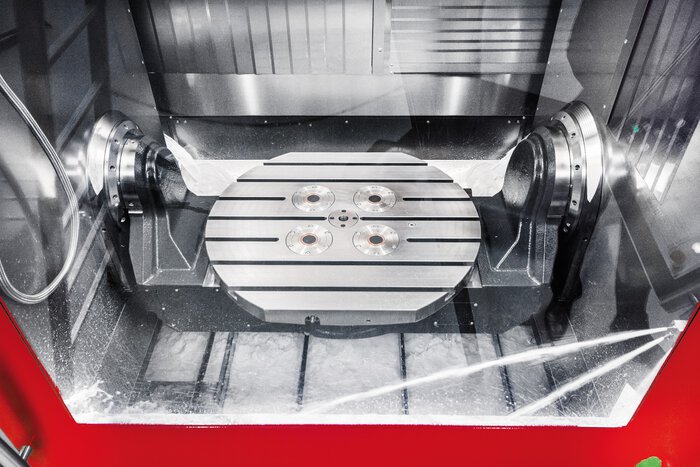

Stoły okrągłe NC i systemy mocowania

Szeroka gama akcesoriów do centrów obróbkowych z kolumnami przesuwnymi HEDELIUS znacznie rozszerza zakres zastosowań maszyn. Stoły okrągłe NC do obróbki 4-stronnej lub mosty obrotowe z łożyskami przeciwbieżnymi mogą być zintegrowane z przestronnymi obszarami roboczymi. Opcjonalnie maszyny HEDELIUS mogą być wyposażone w układ zaciskowy punktu zerowego, który jest montowany fabrycznie w stole maszynowym.

Mosty obrotowe

Mosty obrotowe napędzane stołem okrągłym NC umożliwiają obróbkę wielostronną z wielokrotnym mocowaniem, a tym samym racjonalizację produkcji seryjnej. Wielokrotne mocowanie drastycznie skraca czas nieprodukcyjny maszyny, ponieważ czas od wióra do wióra jest na przykład otwarty dla poszczególnych gniazd mocujących.

Magazyn

Magazyn na narzędzia jest rozwiązaniem w przypadku używania bardzo długich narzędzi, takich jak wiertła do głębokich otworów lub narzędzi o dużej średnicy, takich jak frezy tarczowe lub narzędzia wrzecionowe. Magazyn jest montowany z boku stołu maszynowego i oferuje miejsce na maksymalnie 4 narzędzia. Maksymalna średnica narzędzia to 210 mm, a maksymalna długość narzędzia to 600 mm.

Wdrożenie wysokociśnieniowej instalacji chłodzącej jest decydującym krokiem w kierunku znacznego zwiększenia wydajności centrum obróbkowego CNC. W tym procesie chłodziwo jest podawane przez wrzeciono robocze bezpośrednio na krawędzie tnące narzędzia. Ponieważ stosowanie środka chłodząco-smarującego do smarowania, chłodzenia, a w szczególności usuwania wiórów jest zasadniczo otwarte, podsystem ten powinien być szczególnie wzięty pod uwagę podczas inwestowania w centrum obróbkowe.

Instalacja środka chłodzącego SKM 500

Pojemność zbiornika czystego: 500 litrów

Stopień filtracji: 1,0 mm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,0 bar 150 l/min

Oddzielna instalacja środka chłodzącego z wyjmowanym Wkładem filtrującym z blachy stalowej.

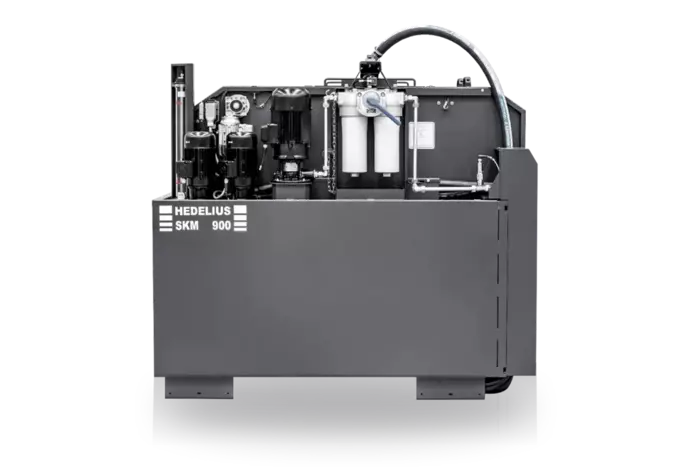

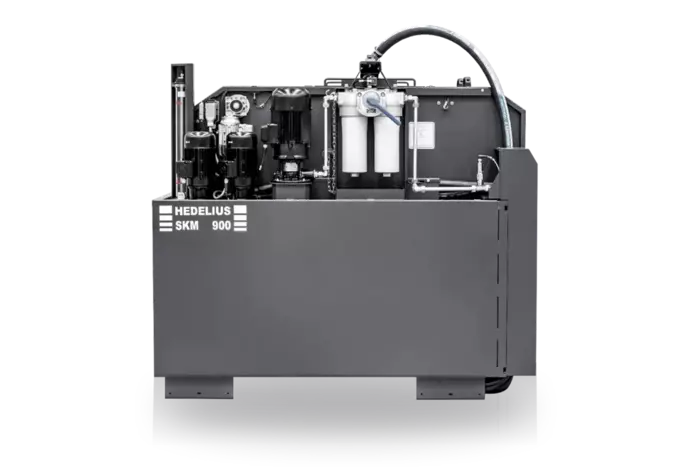

Instalacja środka chłodzącego SKM 900

Pojemność zbiornika czystego: 900 litrów

Stopień filtracji: 190 µm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,5 bar 150 l/min

Oddzielny system chłodzenia filtra taśmowego z pochyłym złożem, w tym automatyczny posuw papieru, monitoring poziomu napełnienia i filtr wstępny sita stalowego nad włókniną filtracyjną do oddzielania wiórów aluminiowych i plastikowych.

Instalacja środka chłodzącego SKM 1400

Pojemność zbiornika czystego: 1400 litrów

Stopień filtracji: 190 µm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,5 bara, 150 l/min

Oddzielny system chłodzenia filtra taśmowego ze złożem pochyłym wraz z automatycznym posuwem papieru, monitoringiem poziomu napełnienia i filtrem wstępnym sita stalowego nad włókniną filtracyjną do oddzielania wiórów aluminiowych i plastikowych.

Więcej opcji chłodzenia i Smarowania.

Chłodnica zanurzeniowa

**Dla maksymalnej precyzji

Chłodnica zanurzeniowa ze zintegrowanym mieszadłem utrzymuje stałą temperaturę chłodziwa. Zwiększa to nie tylko żywotność środka chłodząco-smarującego, ale także wpływa korzystnie na dokładność procesu frezowania.

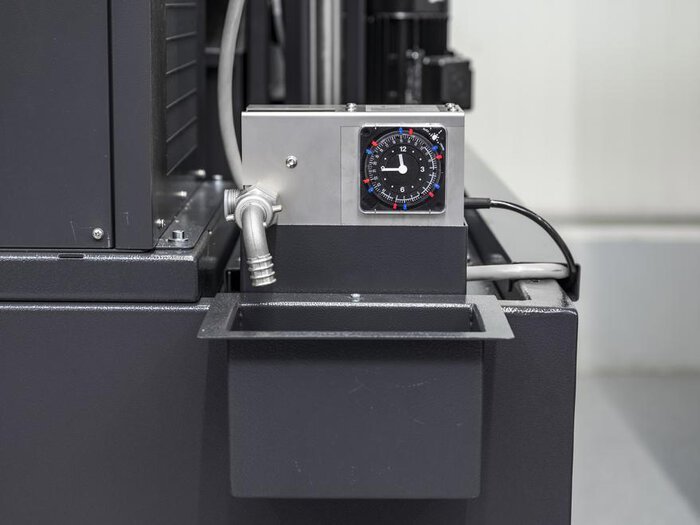

Odpieniacz oleju

**Dla zrównoważonego oddzielania oleju

Optymalne jest połączenie mieszadła ze zintegrowanym odpieniaczem oleju. Dzięki oddzielnemu podłączeniu zasilania, chłodnica, mieszadło i odpieniacz działają również w okresach nieprodukcyjnych, np. w weekendy lub święta.

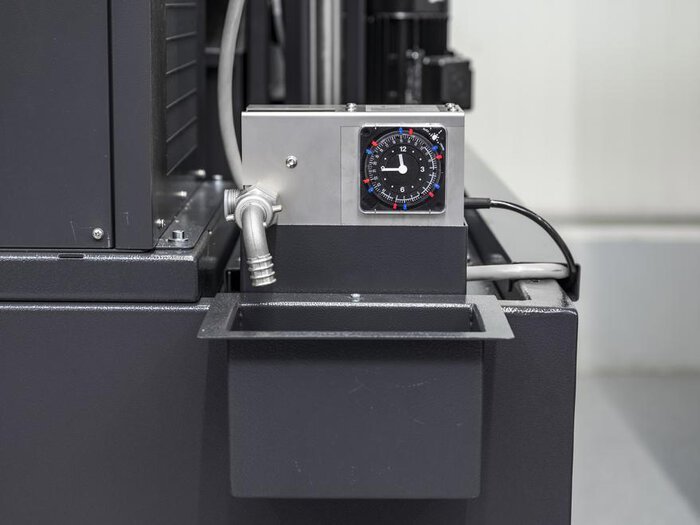

Czujnik stężenia i temperatury

**Opcjonalne wyposażenie instalacji środka chłodzącego w cyfrowe czujniki do pomiaru stężenia i temperatury znacznie upraszcza konserwację płynu chłodzącego.

wewnętrzne doprowadzenie środka chłodzącego

**Bezpieczeństwo procesu

W zależności od zastosowania, instalacje mogą być również wyposażone w pompy wysokociśnieniowe o ciśnieniu 25, 50 lub 75 bar. Dzięki dostarczaniu chłodziwa pod wysokim ciśnieniem, ostrza narzędzi są chłodzone, co zapobiega ich zużyciu.

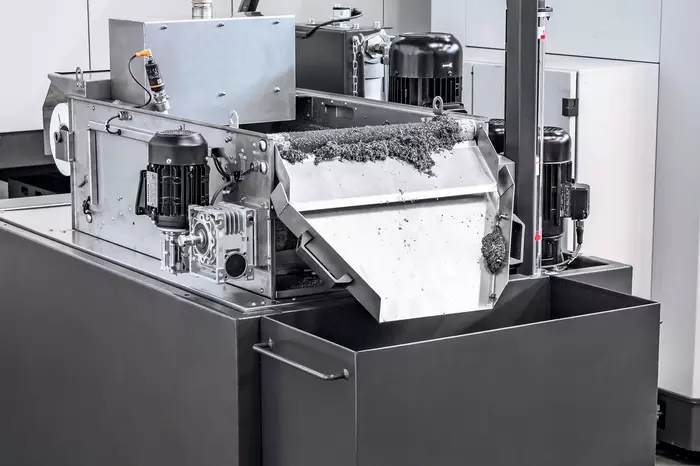

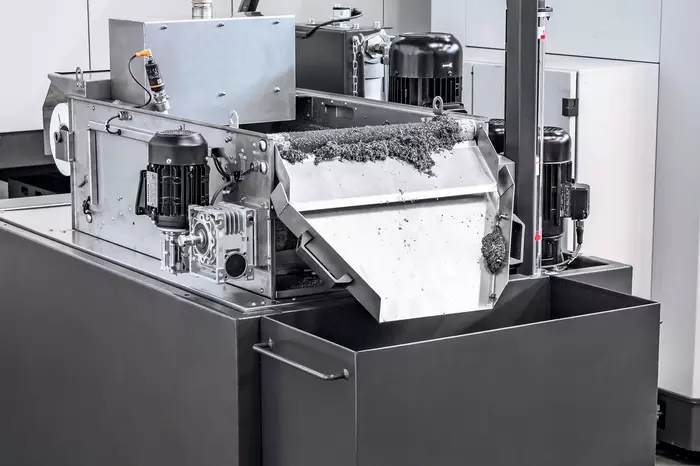

Instalacja środka chłodzącego z filtrem taśmowym i zgarniaczem taśmy

**Dla optymalnej wydajności maszyny

Oddzielna instalacja środka chłodzącego filtra taśmowego jest wyposażona w zgarniacz taśmy, który usuwa aluminiowe i plastikowe wióry z taśmy i odprowadza je do oddzielnego Zbiornika na wióry. Zapewnia to skuteczne czyszczenie i usuwanie wiórów.

Zwiększ wydajność swojej produkcji dzięki naszej zaawansowanej technologii czyszczenia centrów obróbkowych HEDELIUS. Dzięki zastosowaniu specjalnych technologii skutecznego usuwania wiórów i pozostałości środka chłodząco-smarującego, można zapewnić czyste środowisko pracy, które nie tylko zwiększa precyzję operacji obróbki, ale także wydłuża żywotność maszyny.

Filtr powietrza odlotowego

Pełna obudowa wyposażona w elektrostatyczny filtr powietrza odlotowego LTA wraz z mechanicznym filtrem wstępnym/post-filtrem i filtrem elektrostatycznym.

Urządzenie do płukania wiórów

Oprócz ręcznie obsługiwanych pistoletów przedmuchujących i płuczących do usuwania wiórów i przedmuchiwania przedmiotów obrabianych na sucho, centra obróbkowe CNC mogą być również wyposażone w dodatkowe dysze płuczące, co zwiększa bezpieczeństwo procesu, szczególnie w produkcji zautomatyzowanej i produkcji aluminium.

Pistolet płuczący

Wyposażenie maszyny w Pistolet płuczący, w komplecie z Pompą środka chłodzącego i Wspornikiem montażowym.

Montaż w obszarze roboczym w modelach FORTE i TILTENTA, montaż poza maszyną w modelu ACURA.

Obudowa przeciwpyłowa

Pełna hermetyzacja tylnego przedziału Maszynowni w celu ochrony przed kurzem Ruchomej kolumny i całej Osi.

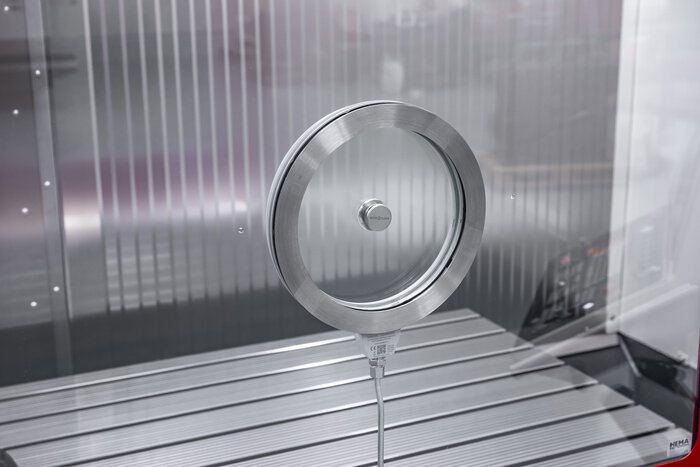

Okno obrotowe

Wbudowane okna obrotowe we frezarce CNC są aktywnym środkiem bezpieczeństwa. Gwarantują one operatorowi maszyny bezpośredni wgląd w procesy zachodzące w maszynie i zapewniają większe bezpieczeństwo, zwłaszcza podczas wprowadzania nowych przedmiotów obrabianych.

Prasa do wiórów

Prasa do wiórów, która jest podłączona do centrum obróbkowego CNC, oddziela wióry od środków chłodząco-smarujących i spręża je w czyste, łatwe w obróbce brykiety. Zmniejsza to koszty logistyczne, oszczędza cenne zasoby, generuje dodatkowe przychody i chroni środowisko.

Dowiedz się więcej

Indywidualne wykończenie farbą

Klasyczna czerwień, elegancka biel, jasny błękit czy neutralny antracyt - wybierz wygląd swojej nowej maszyny, który będzie zamknięty w Twojej firmie i sprawi, że Twoi pracownicy i Klienci będą postrzegani jako nowoczesna firma produkcyjna.

Dowiedz się więcej

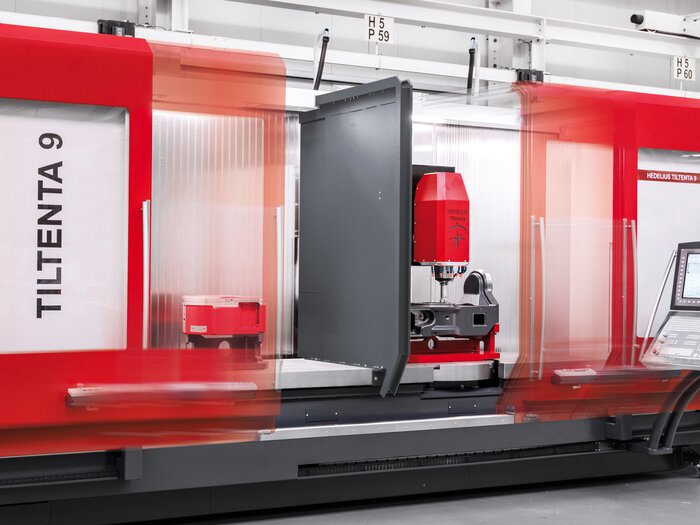

Drzwi automatyczne

Drzwi obszaru roboczego z aktywatorem na frezarce CNC zwiększają komfort obsługi pracowników. Drzwi automatyczne są szczególnie zalecane w przypadku krótkich czasów pracy, aby zmniejszyć obciążenie pracowników.

Dowiedz się więcej

Wrzeciona silnika chłodzone cieczą

Firma HEDELIUS stosuje w swoich centrach obróbkowych wrzeciona chłodzone cieczą z napędem bezpośrednim, tzw. wrzeciona silnikowe. Do wyboru są różne konstrukcje wrzecion o prędkości obrotowej od 8000 do 24 000 obr/min i mocy zamkniętej do 50 KW, a także warianty SK lub HSK.

Dowiedz się więcej