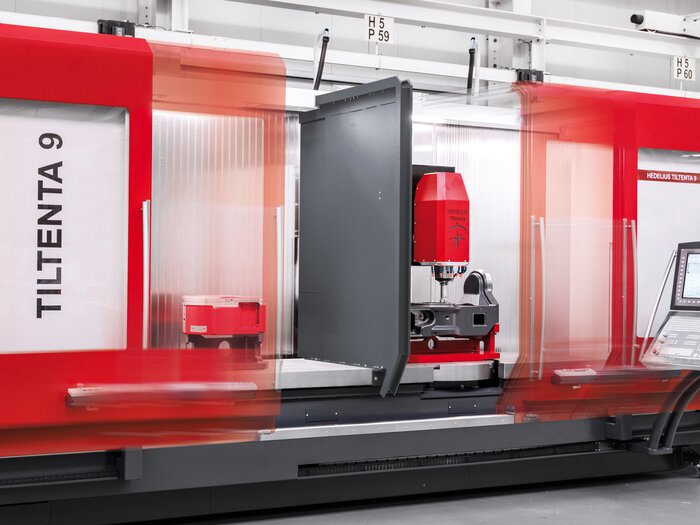

Mit unserem vielfältigem Zubehör und den zahlreichen Optionsmöglichkeiten können unsere Kunden Ihr CNC-Bearbeitungszentrum perfekt an Ihre individuellen Bedürfnisse und Anforderungen anpassen. Durch die gezielte Optimierung Ihres Bearbeitungszentrums entsprechend Ihrer Produktionsanforderungen und -ziele lassen sich Stillstandszeiten reduzieren, Kosten senken und die Effizienz nachhaltig steigern.

Verschaffen Sie sich einen ersten Überblick über unsere vielfältigen Optionen und Zubehörlösungen. Unsere Fachexperten beraten Sie gerne, um eine individualisierte CNC-Lösung von HEDELIUS zu finden, die Ihnen hilft, Ihre Ressourcen optimal zu nutzen und Ihren Erfolg langfristig zu sichern.

Was üblicherweise als Sonderzubehör gilt, ist bei HEDELIUS Standard: Serienmäßig sind alle Bearbeitungszentren mit CNC-Volltastatur, Farbmonitor, Spindel-Vorschub-Overdrive und Originalsoftware ausgerüstet. Modernste Steuerungstechnik von SIEMENS oder HEIDENHAIN garantiert höchsten Bedienkomfort und eine uneingeschränkte Funktionalität. Mit welchem System Sie arbeiten wollen, entscheiden Sie selbst.

Heidenhain TNC 7

Die neue HEIDENHAIN Steuerung TNC 7 setzt auf intuitive, aufgabenorientierte und individuelle Steuerung. Durch eine maßgeschneiderte Bedienoberfläche wird der Anwender in jeder Situation optimal unterstützt. Vertraute Funktionen der HEIDENHAIN Programmierung sind um smarte Funktionen ergänzt. Die Bedienelemente der TNC-Tastatur bleiben erhalten und bieten so eine solide Basis für die Steuerung der HEDELIUS Bearbeitungszentren.

Sinumerik ONE

Die SIEMENS SINUMERIK ONE Steuerung erweckt Ihre Ideen zum Leben. SINUMERIK ONE ist das zukunftsweisende CNC System für hochproduktive HEDELIUS Bearbeitungszentren. Für ungeahnte neue Möglichkeiten, Ideen und Geschäftsmodelle. Für schnellere Innovationen durch das nahtlose Zusammenspiel von virtueller und realer Welt. Und: SINUMERIK ONE ist weit mehr als eine leistungsfähige Hardware-Innovation.

Bedienhandgerät

Ein externes Bedienhandgerät verfügt über ein elektronisches Handrad, sowie mehrere Achs- und Funktionstasten. Dadurch können Sie jederzeit und an jedem Ort die Achsen steuern oder die Maschine einrichten, was eine flexible und effiziente Bedienung ermöglicht.

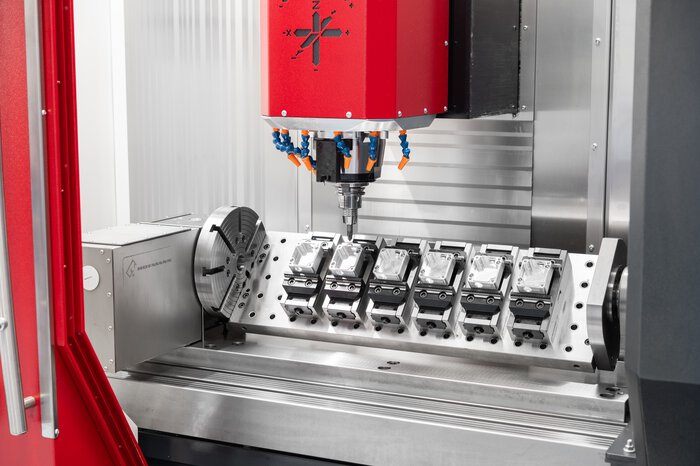

Die Optimierung der Rüstzeiten ist entscheidend, um in der Zerspanung Effizienz und Wettbewerbsfähigkeit zu steigern. Durch den Einsatz von standardisierten Prozessen und rüstzeitoptimierter Technik, wie schnelle Werkzeugbereitstellung und innovative Spannmittel, können Unternehmen die Stückkosten senken, Ressourcen sparen und Flexibilität erhöhen. Dies ermöglicht nicht nur eine verbesserte Maschinenauslastung, sondern auch die effiziente Produktion kleiner Losgrößen bei konstant hoher Qualität. HEDELIUS unterstützt Fertigungsbetriebe mit vielfältigen Lösungsansätzen und innovativer Technik, um diese Ziele zu erreichen.

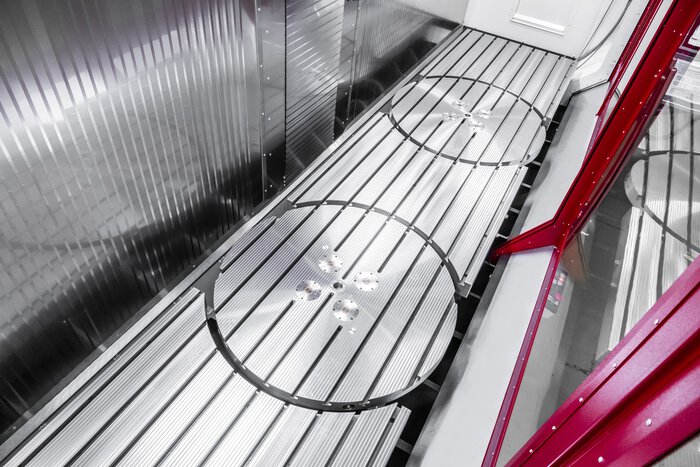

Arbeitsraumtrennwand

Durch den Einsatz einer Arbeitsraumtrennwand in das Bearbeitungszentrum können aus einem Arbeitsraum der Maschine zwei geschlossene, unabhängige Arbeitsräume für die wirtschaftliche Zerspanung im Pendelbetrieb hergestellt werden. Das Einsetzen oder Herausnehmen der Trennwand erfolgt innerhalb weniger Minuten.

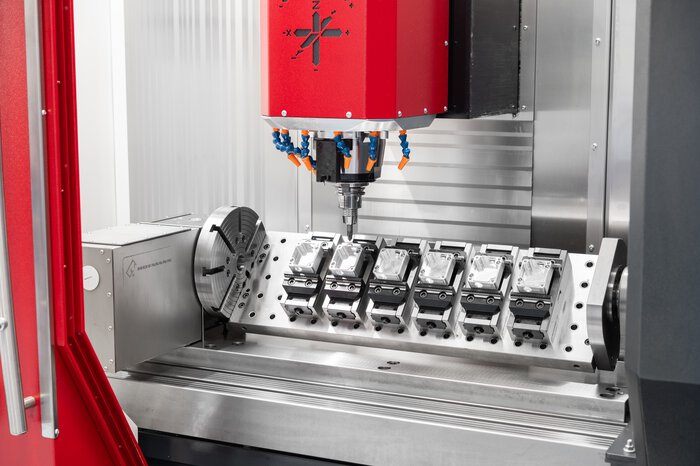

Nullpunktspanntechnik

HEDELIUS Bearbeitungszentren können mit Nullpunktspannsystemen von GARANT ZeroClamp oder SCHUNK NSE ausgerüstet werden. Mithilfe dieser standardisierten Schnittstelle erreichen Sie eine deutliche Reduktion der Nebenzeiten indem zeitaufwendiges Reinigen, Messen, Ausrichten und Spannen vereinfacht wird.

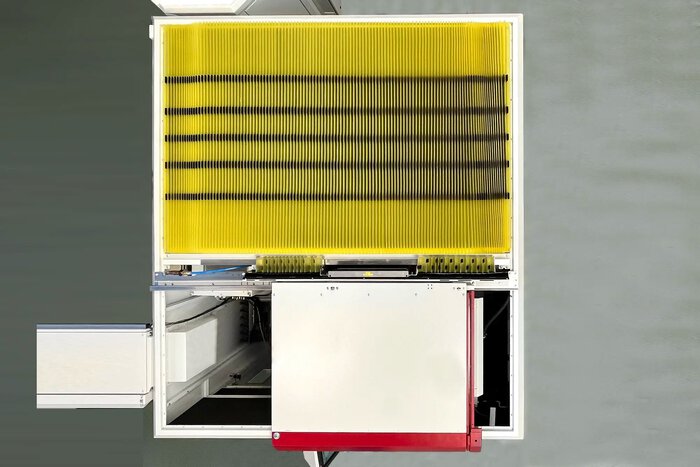

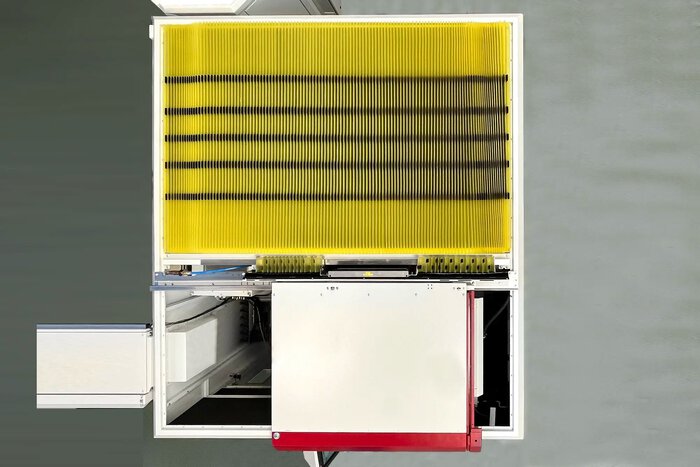

STANDBY Werkzeugmagazin

Das STANDBY Werkzeugmagazin bietet Ihnen die Wahl zwischen 152, 180 oder 264 zusätzlichen Werkzeugplätzen. Mit den minimalen Abmessungen von 2810 mm Höhe und einer Grundfläche von 1340 mm im Durchmesser, vereint das STANDBY Magazin höchste Produktivität bei minimalem Platzbedarf.

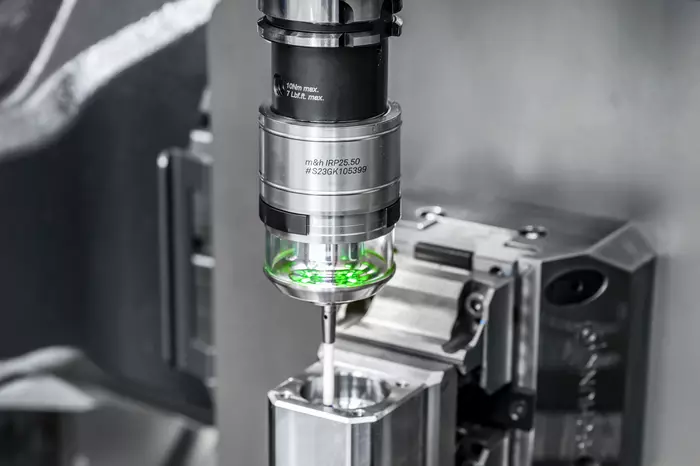

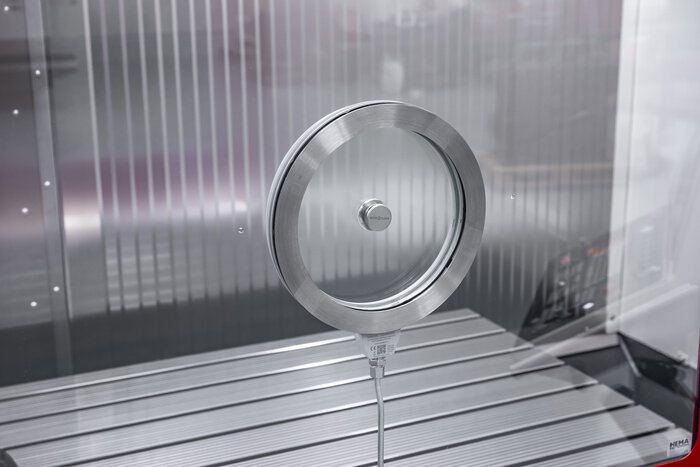

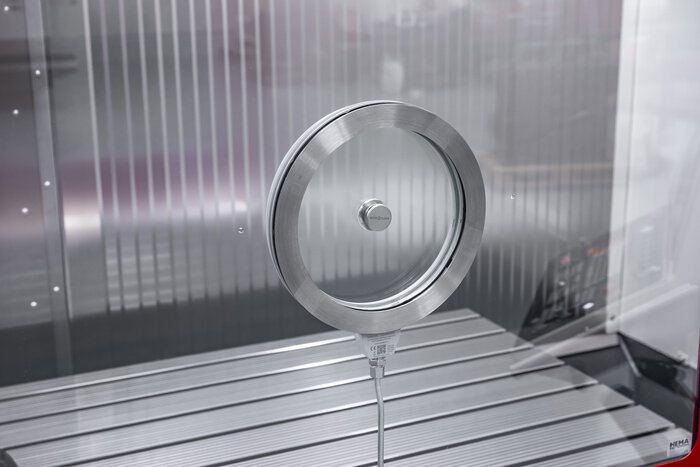

3D Werkstück-Tastsysteme

Das Einsatzgebiet eines 3D-Tasters reicht von der vorbereitenden Messung, wie z. B. der Ermittlung des Aufmaßes, über regelnde Messungen während der Zerspanung, wie etwa dem Nachstellen bei Passungen, bis hin zur überwachenden Messung am Programmende zur Erstellung von Protokollen.

Mechanischer Taster

HEDELIUS setzt im Standard auf das bewährte Infrarot-Werkzeugmesssystem IRT35.70 von m&h für Fräsmaschinen und Bearbeitungszentren. Werkzeugvermessung und Werkzeugbrucherkennung sind flexibel mit nur einem Gerät durchführbar - auch bei Maschinen mit Pendelbearbeitung.

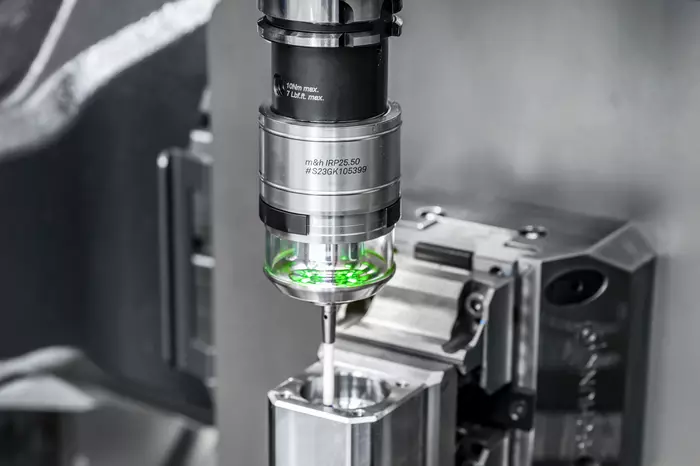

Lasermessbrücke

Die berührungslose Werkzeugmessung mittels Laserstrahl ermöglicht nicht nur die präzise und berührungslose Vermessung von Länge und Durchmessern, sondern auch eine automatische Kontrolle auf Werkzeugverschleiß oder -bruch.

Bohrerbruchkontrolle

HEDELIUS bietet bei den ACURA Modellen eine in das Werkzeugmagazin integrierte schnelle Brucherkennung für Bohrer und Gewindebohrer. Nach jedem Werkzeugwechsel wird der Bohrer oder Gewindebohrer über eine Tastnadel angetastet, um die in der Werktabelle hinterlegt Länge zu prüfen. Der Messvorgang dauert nur ca. 3 Sekunden und ist damit deutlich schneller als die Messung über Taster oder Laser.

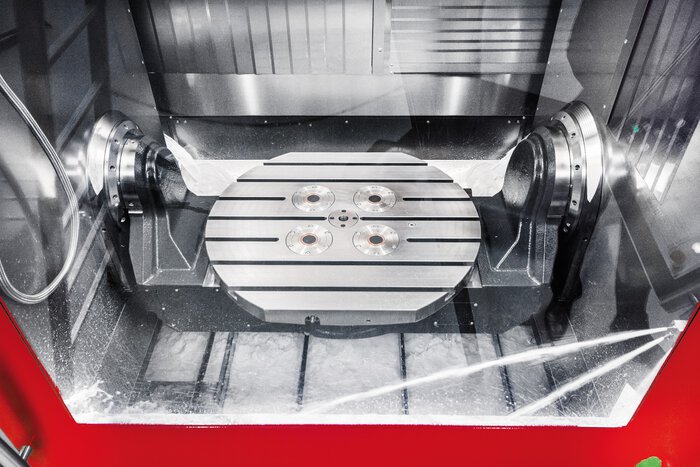

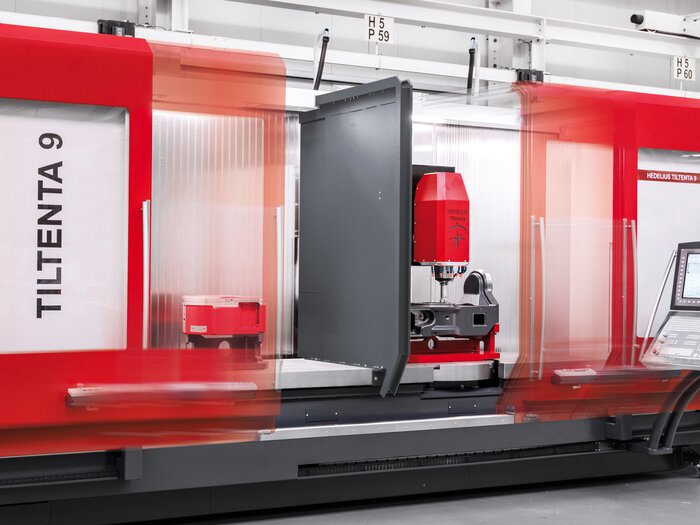

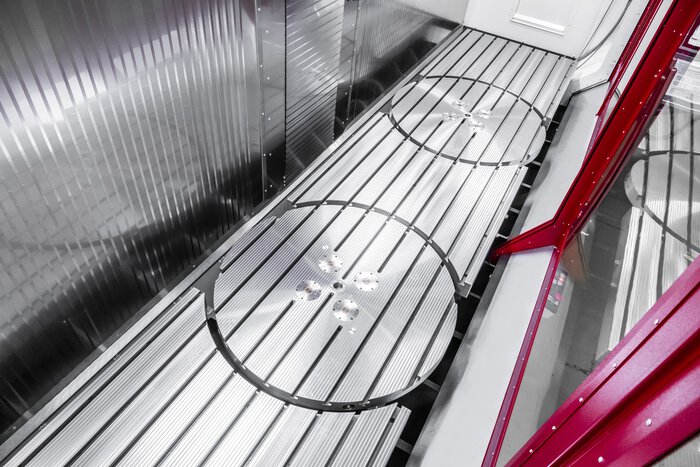

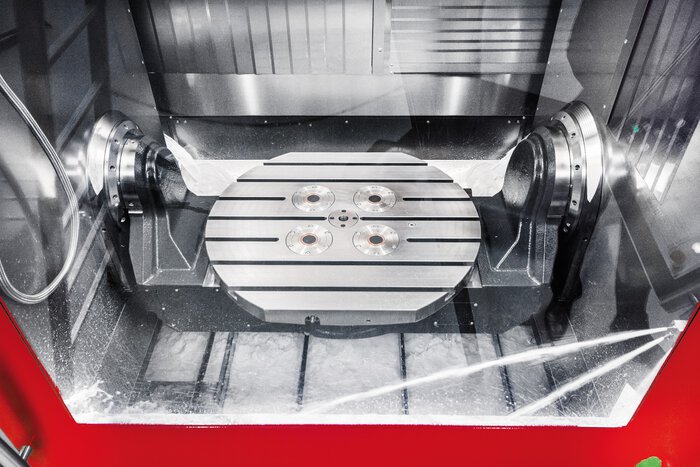

Integrierte Schwerlast-NC-Rundtische

Durch die planeben in den Maschinentisch eingebauten NC-Rundtische erweitern Sie das Einsatzgebiet Ihrer TILTENTA CNC-Fräsmaschine über die 5-Seiten-Bearbeitung bis hin zu 5-Achsen-Simultanbearbeitung. Die Aufspanngewichte reichen bis 1800 kg.

NC-Rundtische und Spannsysteme

Das umfangreiche Zubehör der HEDELIUS Fahrständer-Bearbeitungszentren erweitert das Einsatzgebiet der Maschinen erheblich. In den großzügigen Arbeitsräumen können NC-Rundtische zur 4-Seiten-Bearbeitung oder Schwenkbrücken mit Gegenlager integriert werden. Optional lassen sich die HEDELIUS Maschinen mit einem Nullpunktspannsystem ausstatten, das werkseitig in den Maschinentisch eingebaut wird.

Schwenkbrücken

Mittels NC-Rundtisch angetriebene Schwenkbrücken ermöglichen eine Mehrseitenbearbeitung mit Mehrfachspannung und rationalisieren so die Serienproduktion. Durch die Mehrfachspannung werden die Nebenzeiten der Maschine drastisch gesenkt, da sich z. B. die Span-zu-Span-Zeit auf die einzelnen Spannnester aufteilt.

Pick-up-Magazin

Bei der Verwendung sehr langer Werkzeuge wie z. B. Tieflochbohrer oder Werkzeuge mit großem Durchmesser wie Scheibenfräser oder Spindelwerkzeuge, ist das Pick-up-Magazin die Lösung. Das Magazin wird seitlich an den Maschinentisch montiert und bietet Platz für bis zu 4 Werkzeuge. Der maximale Werkzeugdurchmesser beträgt 210 mm, die maximale Werkzeuglänge 600 mm.

Die Implementierung von Hochdruck-Kühlmittelanlagen ist ein entscheidender Schritt zur signifikanten Steigerung der Leistungsfähigkeit Ihres CNC-Bearbeitungszentrums. Bei diesem Verfahren wird der Kühlstoff durch die Arbeitsspindel direkt an die Schneiden des Werkzeugs geführt. Da auf die Verwendung von Kühlschmierstoff zur Schmierung, Kühlung und insbesondere der Späneabfuhr in der Regel nicht verzichtet werden kann, ist bei der Investition in ein Bearbeitungszentrum diese Teilanlage besonders zu betrachten.

Kühlmittelanlage SKM 500

Inhalt Reinbecken: 500 Liter

Filterungsgrad: 1,0 mm

Filterleistung: 180 l/min

Pumpenleistung: 2,0 bar 150 l/min

Separat stehende Kühlmittelanlage mit herausnehmbaren Stahlblech-Filtereinsatz.

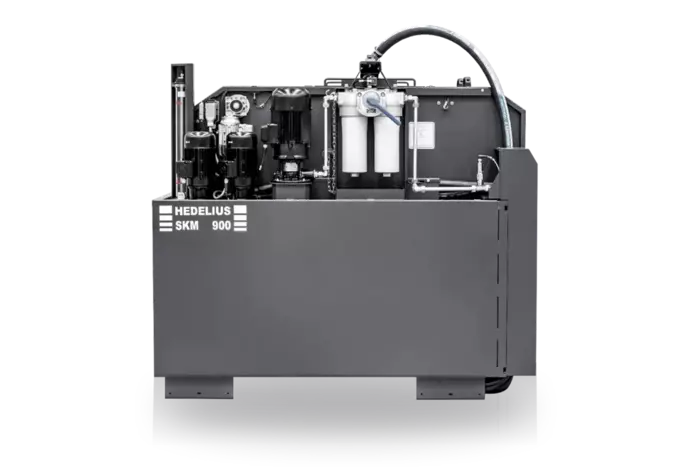

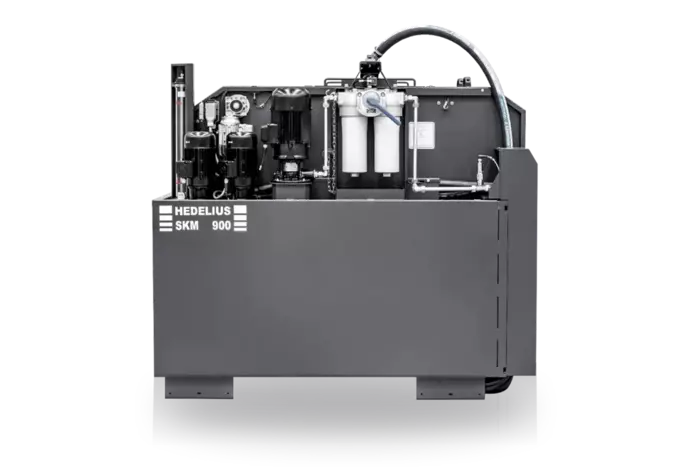

Kühlmittelanlage SKM 900

Inhalt Reinbecken: 900 Liter

Filterungsgrad: 190 µm

Filterleistung: 180 l/min

Pumpenleistung: 2,5 bar 150 l/min

Separat stehende Schrägbett-Bandfilterkühlmittelanlage inkl. automatischem Papiervorschub, Füllstandsüberwachung und Stahlsiebvorfilter über dem Filtervlies zum Abscheiden von Aluminium- und Kunststoffspänen.

Kühlmittelanlage SKM 1400

Inhalt Reinbecken: 1400 Liter

Filterungsgrad: 190 µm

Filterleistung: 180 l/min

Pumpenleistung: 2,5 bar, 150 l/min

Separat stehende Schrägbett-Bandfilterkühlmittelanlage inkl. automatischem Papiervorschub, Füllstandsüberwachung und Stahlsiebvorfilter über dem Filtervlies zum Abscheiden von Aluminium- und Kunststoffspänen.

Weitere Optionen zur Kühlung und Schmierung.

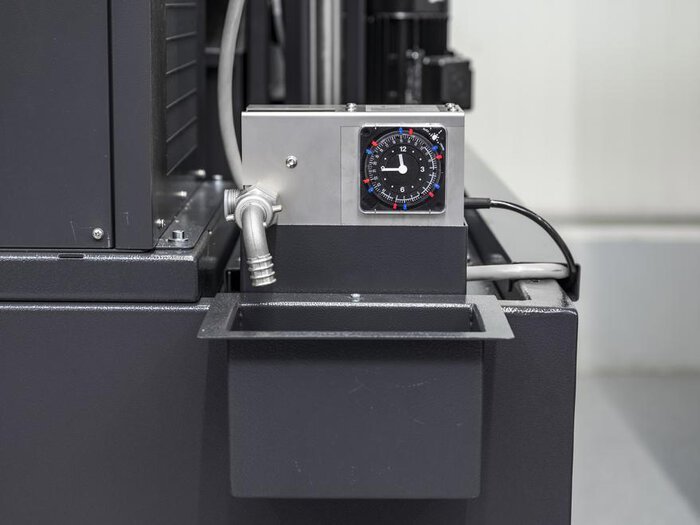

Eintauchkühler

Für ein Höchstmaß an Genauigkeit.

Ein Eintauchkühler mit integriertem Rührwerk hält die Kühlmitteltemperatur konstant. Dies erhöht nicht nur die Standzeit des Kühlschmierstoffes, sondern kommt gleichzeitig der Genauigkeit des Fräsprozesses zugute.

Ölskimmer

Für eine nachhaltige Ölabscheidung.

Optimal ist die Verbindung des Rührwerkes mit einem eingebauten Ölskimmer. Durch den separaten Stromanschluss laufen Kühler, Rührwerk und Skimmer auch in produktionsfreien Zeiten wie z.B. an Wochenenden oder Feiertagen.

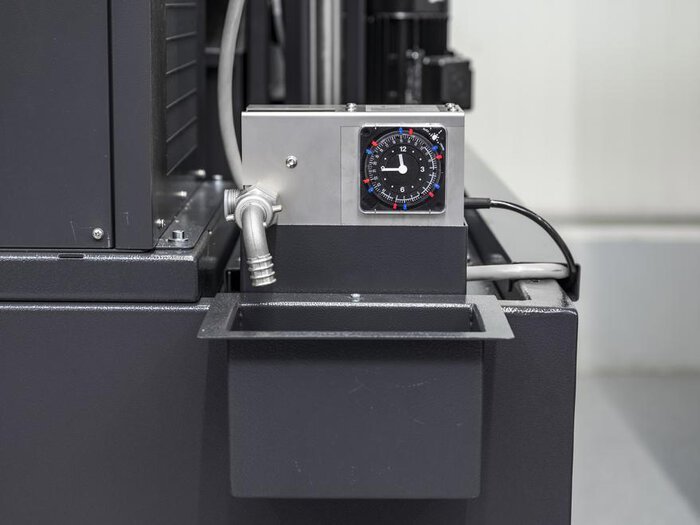

Konzentrations- und Temperatursensor

Für eine verbesserte Kühlmittelwartung.

Durch die optionale Ausrüstung der Kühlmittelanlagen mit digitalen Sensoren zur Messung von Konzentration und Temperatur wird die Kühlmittelwartung erheblich vereinfacht.

Innere Kühlmittelzufuhr

Für eine höhere Prozesssicherheit.

Je nach Anwendungsaufgabe können die Anlagen zusätzlich mit Hochdruckpumpen von 25, 50 oder 75 bar ausgestattet werden. Indem Kühlmittelstoff unter hohem Druck zugeführt wird, werden die Werkzeugschneiden gekühlt und Verschleiß vermieden.

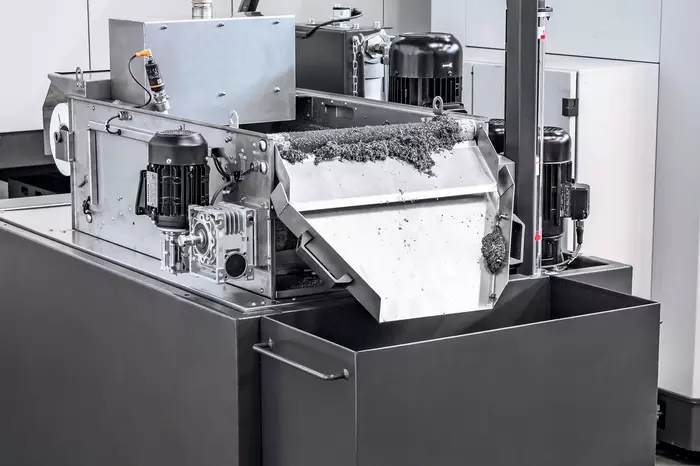

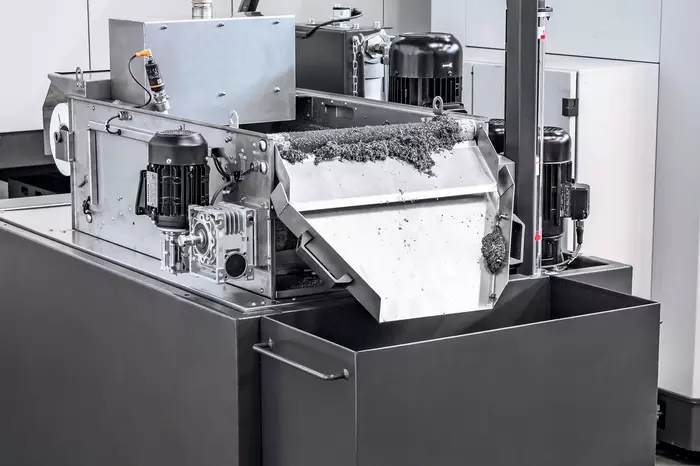

Bandfilter-Kühlmittelanlage mit Bandabstreifer

Für optimale Maschinenleistung.

Die separat stehende Bandfilter-Kühlmittelanlage ist mit einem Bandabstreifer ausgestattet, der Aluminium- und Kunststoffspäne vom Band entfernt und in einen separaten Späneauffangbehälter abführt. So wird eine effiziente Reinigung und Abführung der Späne sichergestellt.

Steigern Sie die Effizienz Ihrer Fertigung mit unserer fortschrittlichen Reinigungstechnik für HEDELIUS Bearbeitungszentren. Durch den Einsatz spezieller Technologien zur effektiven Abfuhr von Spänen und Kühlschmierstoffresten sorgen Sie für eine saubere Arbeitsumgebung, die nicht nur die Präzision Ihrer Bearbeitungen erhöht, sondern auch die Lebensdauer Ihrer Maschine verlängert.

Abluftfilter

Ausrüstung der Vollverkleidung mit elektrostatischem LTA Abluftfilter inkl. mechanischem Vorfilter/Nachfilter und elektrostatischem Filter.

Spänespüleinrichtung

Neben manuell betätigten Abblas- und Spülpistolen zum Entfernen von Spänen und zum Trockenblasen der Werkstücke können die CNC-Bearbeitungszentren auch mit weiteren Spüldüsen ausgerüstet werden, was insbesondere in der automatisierten Fertigung und der Aluminiumproduktion die Prozesssicherheit steigert.

Spülpistole

Ausrüstung der Maschine mit einer Spülpistole, komplett mit Kühlmittelpumpe und Haltevorrichtung. Anbringung im Arbeitsraum bei FORTE und TILTENTA, Anbringung außerhalb der Maschine bei ACURA.

Staubschutzverkleidung

Vollkapselung des hinteren Maschinenraumes zum Staubschutz des Fahrständers und der kompletten X-Achse.

Drehfenster

Eingebaute Drehfenster in Ihrer CNC-Fräsmaschine stehen für eine aktive Sicherheitsvorsorge. Sie gewährleisten dem Maschinenbediener einen direkten Blick auf die Vorgänge in der Maschine und sorgen für erhöhte Sicherheit, insbesondere beim Einfahren neuer Werkstücke.

Spänepresse

Eine Spänepresse, welche an Ihr CNC-Bearbeitungszentrum angeschlossen wird, trennt die Späne von den Kühlschmierstoffen und verdichtet sie zu sauberen, handlichen Briketts. So reduzieren Sie Logistikkosten, sparen wertvolle Ressourcen, generieren zusätzliche Erlöse und schonen die Umwelt.

Mehr erfahren

Individuelle Wunschlackierung

Ob klassisches Rot, elegantes Weiß, leuchtendes Blau oder neutrales Anthrazit – bestimmen Sie das zu Ihrem Unternehmen passende Erscheinungsbild Ihrer neuen Maschine und setzen Sie für Ihre Mitarbeiter und Kunden ein Statement als moderner Fertigungsbetrieb.

Mehr erfahren

Automatische Türen

Motorisch betätigte Arbeitsraumtüren an Ihrer CNC-Fräsmaschine erhöhen den Bedienkomfort für Ihre Mitarbeiter. Besonders bei kurzen Werkstücklaufzeiten sind automatische Türen empfehlenswert, um Ihre Mitarbeiter zu entlasten.

Mehr erfahren

Flüssiggekühlte Motorspindeln

HEDELIUS setzt in seinen Bearbeitungszentren flüssigkeitsgekühlte Spindeln mit Direktantrieb ein, sogenannte Motorspindeln. Sie haben die Wahl zwischen unterschiedlichen Spindelausführungen von 8.000 bis 24.000 1/min mit Leistungen bis zu 50 KW, sowie zwischen SK oder HSK Varianten.

Mehr erfahren