Precisie.

Nauwkeurigheid van HEDELIUS Bewerkingscentra.

Veel factoren spelen een rol bij het bereiken van een bepaalde nauwkeurigheid van het werkstuk. Ten eerste zijn er de machines zelf. De Bouwwijze, componenten en software hebben allemaal invloed op het bewerkingsresultaat. Er zijn echter ook veel begeleidende factoren om rekening mee te houden, van de locatie van de machine tot meetapparatuur, opspanmiddelen en Gereedschap tot de kwalificaties van de werknemers.

Doordachte Bouwwijze.

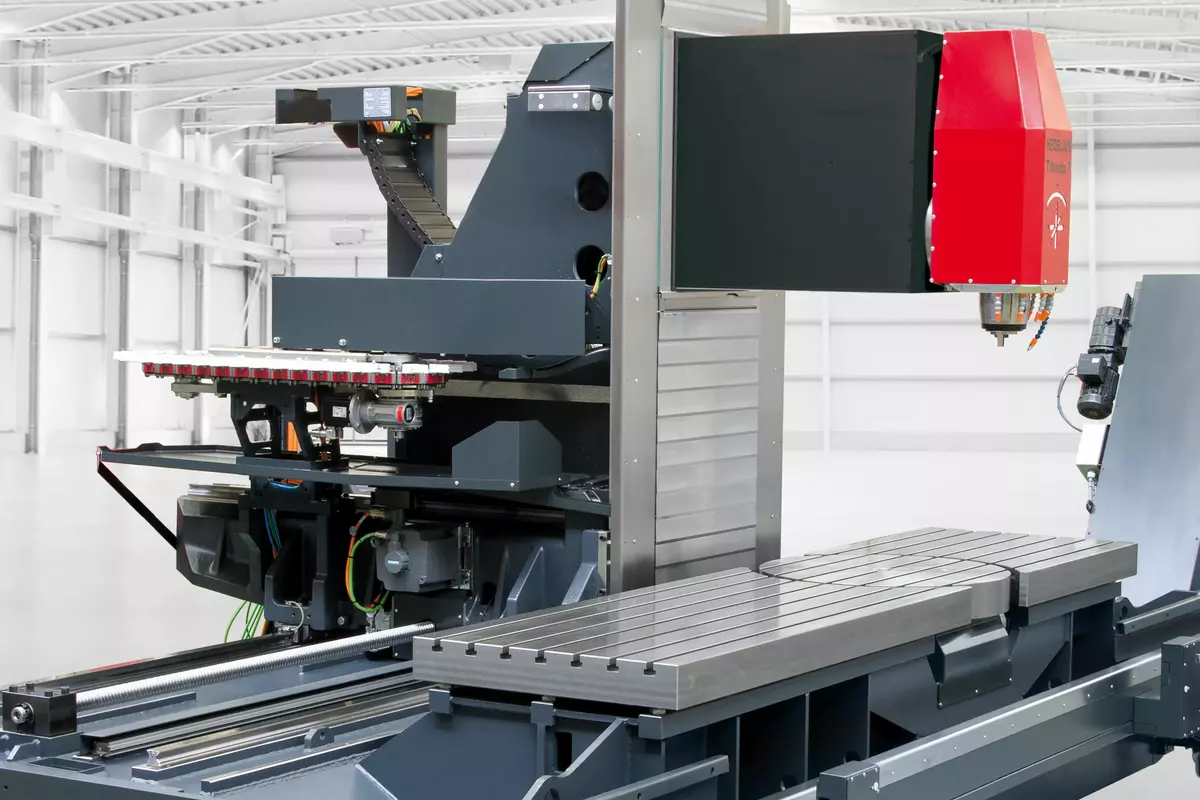

In de eerste fase van de ontwikkeling van elk nieuw Bewerkingscentrum zijn criteria als stabiliteit, nauwkeurigheid, dynamiek, automatiseringsmogelijkheden, Ruimtebehoefte, transportafmetingen en productiekosten met elkaar in conflict en moeten ze Afhankelijk van het geplande toepassingsgebied worden gewogen. Ontworpen als universele bewerkingscentra voor een breed scala aan toepassingen in de machine- en gereedschapsbouw, legt HEDELIUS tijdens de ontwerpfase meer gewicht op stabiliteit en nauwkeurigheid. Het resultaat van dit proces was de speciale Bouwwijze van de TILTENTA Bewerkingscentra met de constant vrijdragende Y-as en de daaruit voortvloeiende hoge stijfheid en Precisie over het gehele verplaatsingsbereik van de Y- en Z-as. De resultaten waren zo overtuigend dat de compacte 5-assige bewerkingscentra van de ACURA Bouwserie ook op basis van deze Bouwwijze ontwikkeld werden.

Nauwkeurigheid op lange termijn.

HEDELIUS gebruikt alleen directe lineaire encoders om de positie van de X-, Y- en Z-as te meten. Dit betekent dat de positioneringslus het volledige aanvoermechanisme omvat. Dit wordt het Bedrijf met gesloten regelkring genoemd. Overdrachtsfouten in de mechanica kunnen dus worden gedetecteerd door de Lengtemeter op de toevoeras en gecorrigeerd door de besturingselektronica. Dit elimineert een aantal mogelijke foutbronnen:

Positiefout door opwarming van de kogelomloopspil

Omkeerfout

Kinematische fout door spoedfout van de kogelomloopspil

Directe lineaire encoders zijn daarom essentieel voor machines met hoge eisen aan positioneernauwkeurigheid en bewerkingssnelheid. Alle HEDELIUS Bewerkingscentra zijn standaard uitgerust met directe meetsystemen.

Fabrieksproductie.

Kritische Bouwgroepen zoals Kolomsledes, bedden en Draai-/zwenktafeleenheden worden bij HEDELIUS zelf geproduceerd en gemeten. Hierdoor houden we niet alleen de kwaliteit constant in de gaten, maar herkennen we ook de mogelijkheden en beperkingen van de moderne Verspaning in het dagelijks gebruik. Deze proceskennis wordt voortdurend gebruikt om onze producten te verbeteren en onze klanten te adviseren.

Gidsen en rechtlijnigheid.

Het uitlijnen van de geleidingen vereist speciale zorg en ervaring. HEDELIUS gebruikt voorgelijnde rolgeleidingen van Duitse en Zwitserse fabrikanten. De nauwkeurige uitlijning met optische meettechnologie zorgt ervoor dat de geleidingsbanen van de Y-as van bijvoorbeeld een ACURA 65 met een rechtheid van maximaal 5 µm worden gemonteerd. Aan het einde van de assemblage worden de positioneringsnauwkeurigheid, Herhalingsnauwkeurigheid, rechtheid en speling van de lineaire assen uiteindelijk gecontroleerd en gedocumenteerd met een laserinterferometer. De positioneringsnauwkeurigheid van de lineaire assen is bijvoorbeeld regelmatig minder dan 6 µm in overeenstemming met ISO 230-2. We geven u graag inzicht in de interne processen en Opleveringsprotocollen als onderdeel van een rondleiding door de fabriek.

Meetsystemen op Rondassen.

In Bewerkingscentra met 5 assen heeft de nauwkeurigheid van de meetsystemen een aanzienlijke invloed op de hoekigheid en parallelliteit van oppervlakken en boringen. Daarom gebruikt HEDELIUS ook directe Hoekmeetsensoren in het centrum van elke draaias in de geïntegreerde draaitafels, de zwenkspilaandrijvingen en de Draai-/zwenktafeleenheden. Op verzoek kunnen we met lasergebaseerde Hoekmeters de positioneringsnauwkeurigheid van Draaiassen meten met een resolutie van ±1" en de assen kalibreren voor maximale positioneringsnauwkeurigheid. Hierdoor kunnen positioneernauwkeurigheden van minder dan ±5" worden bereikt, zelfs met seriecomponenten. Sommige modellen bieden ook de optie om de Hoekmeters uit te rusten met hoekencoders in een hogere nauwkeurigheidsklasse om de positioneernauwkeurigheid te verhogen tot onder ±2,5".

IT6 circulaire nauwkeurigheid.

De Renishaw ballbartest heeft zich bewezen als een snelle en eenvoudige testmethode voor de nauwkeurigheid van Bewerkingscentra. De meting geeft binnen enkele minuten informatie over de interactie van twee lineaire assen en de nauwkeurigheid van een cirkelbeweging. De slipvrije rolgeleidingen in combinatie met de directe wegmeetsystemen en de hoge hoeknauwkeurigheid maken in de meeste gevallen het frezen van pasvormen in een kwaliteit van IT6 mogelijk, wat de productietijden en het Aantal benodigde spilgereedschappen vermindert. De Hoogte rondloopnauwkeurigheid demonstreren we graag met onze Meter.

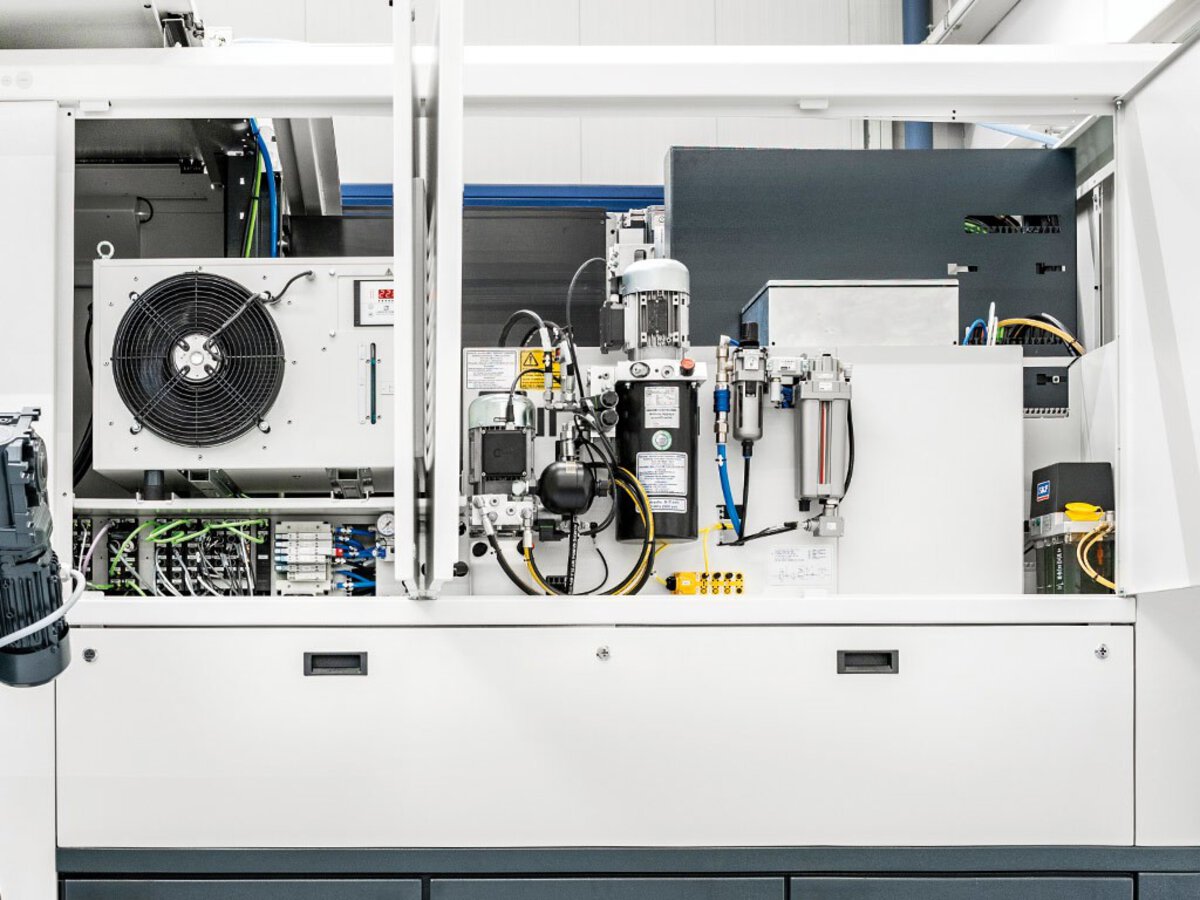

Spilkoeler en Temperatuurcompensatie.

HEDELIUS rust zijn Bewerkingscentra uit met Spilkoelers om de warmte die vrijkomt in de freesspindel af te voeren. Het koelsysteem zorgt standaard al voor een verhoogde thermische stabiliteit. Omdat echter niet alle warmte door de spilkoeling kan worden afgevoerd, installeert HEDELIUS optioneel Temperatuursensoren op de spil, Kolomslede en in sommige gevallen op de Rondassen om Structuurverschuivingen via de Besturing te compenseren.