Précision.

Précision des Centres d'usinage HEDELIUS.

De nombreux facteurs interviennent dans l'obtention d'une précision de pièce donnée. Il y a d'abord les machines elles-mêmes. Ainsi, le Modèle, les composants et le logiciel ont une influence sur le résultat de l'usinage. Mais il faut aussi tenir compte de nombreux facteurs concomitants, de l'emplacement de la machine à la qualification des collaborateurs, en passant par les moyens de mesure, les dispositifs de serrage et les outils.

Modèle bien pensé.

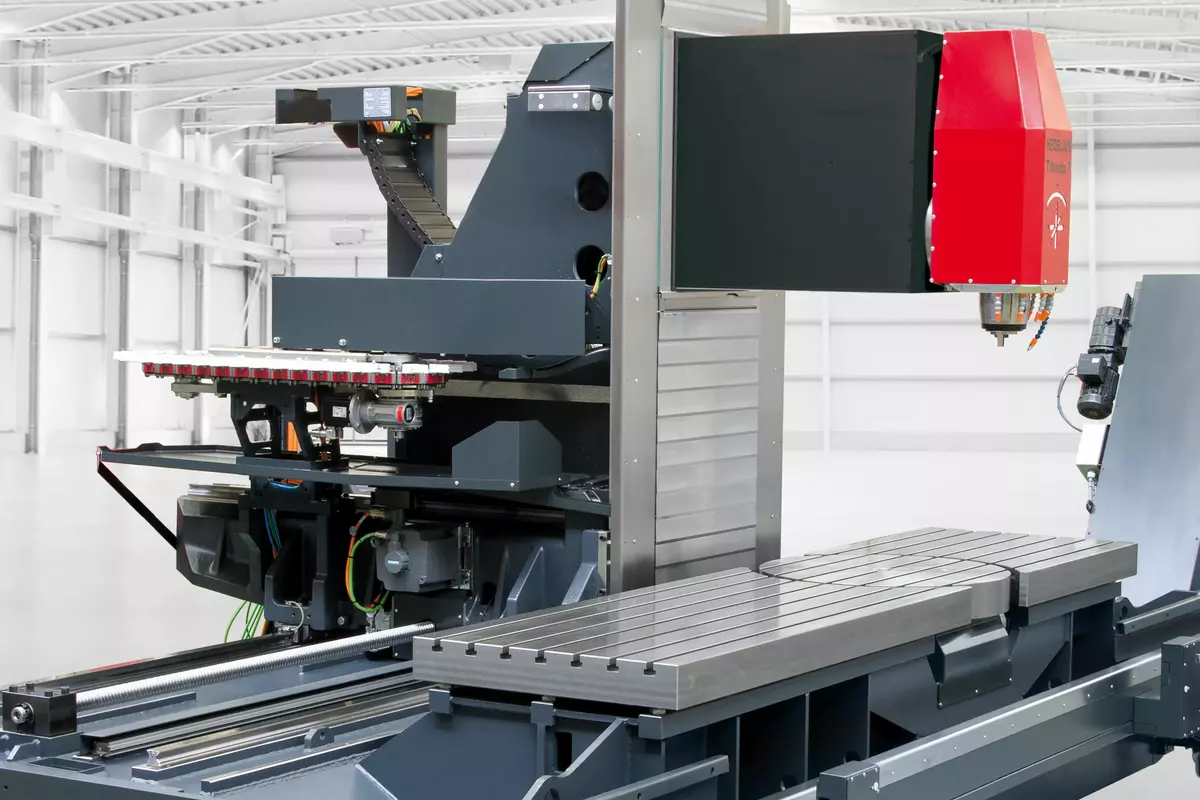

Dans la première phase de tout nouveau développement d'un centre d'usinage, des critères tels que la stabilité, la précision, la dynamique, la possibilité d'automatisation, l'encombrement, les dimensions de transport et les coûts de fabrication entrent en conflit et doivent être pondérés en fonction du domaine d'application prévu. Conçus comme des centres d'usinage universels pour un large domaine d'application dans la construction de machines et d'outils, les aspects de stabilité et de précision sont davantage pondérés chez HEDELIUS lors de la phase de conception. Le résultat de ce processus a été le Modèle spécial des Centres d'usinage TILTENTA, avec son axe Y en porte-à-faux constant et la grande rigidité et la haute précision qui en résultent sur toute la plage de déplacement des axes Y et Z. Les résultats ont été si convaincants que les centres d'usinage compacts à 5 axes de la série ACURA ont également été développés sur la base de ce modèle.

Précision à long terme.

HEDELIUS utilise exclusivement des appareils de mesure de longueur directs pour l'enregistrement de la position des axes X, Y et Z. Ainsi, la boucle d'asservissement de position englobe l'ensemble du mécanisme d'avance. On parle d'un mode en "boucle fermée". Les erreurs de transmission de la mécanique peuvent ainsi être détectées par l'appareil de mesure de la longueur sur l'axe d'avance et régulées par l'électronique de commande. Cela permet d'exclure toute une série de sources d'erreurs possibles:

Erreur de positionnement due à l'échauffement de la vis à billes

Erreur d'inversion

Erreur cinématique due à une erreur de pas de la vis à billes

Les appareils de mesure de longueur directs sont donc indispensables pour les machines qui exigent une grande précision de positionnement et une vitesse d'usinage élevée. Tous les centres d'usinage HEDELIUS sont équipés en série de systèmes de mesure directe.

Fabrication en usine.

Les groupes critiques tels que les postes de commande, les lits et les tables rotatives/pivotantes sont fabriqués et mesurés en interne chez HEDELIUS. Cela nous permet non seulement d'avoir toujours un œil sur la qualité, mais aussi de reconnaître les possibilités et les limites de l'enlèvement de copeaux moderne dans l'utilisation quotidienne. Cette connaissance des processus est intégrée en permanence dans l'amélioration de nos produits et dans le conseil à nos clients.

Guides et rectitude.

L'alignement des glissières nécessite un soin particulier et de l'expérience. HEDELIUS utilise des guidages à rouleaux pré-alignés de fabricants allemands et suisses. Grâce à l'alignement fin avec la technique de mesure optique, les guides de l'Axe Y d'un ACURA 65, par exemple, sont montés avec une rectitude de 5 µm maximum. À la fin du montage, la précision de positionnement, la précision de répétition, la rectitude et le jeu d'inversion des axes linéaires sont finalement contrôlés et documentés au moyen d'un interféromètre laser. Ainsi, par exemple, les précisions de positionnement des axes linéaires sont régulièrement inférieures à 6 µm selon la norme ISO 230-2. Dans le cadre d'une visite de l'usine, nous vous donnerons volontiers un aperçu des processus internes et des protocoles-verbaux de réception.

Systèmes de mesure sur les axes rotatifs.

Sur les centres d'usinage à 5 axes, la précision des systèmes de mesure a une influence considérable sur l'angularité et le parallélisme des surfaces et des alésages. C'est pourquoi HEDELIUS utilise également des capteurs de mesure d'angle directs au centre de chaque axe rotatif dans les plateaux circulaires intégrés, les entraînements à broche pivotante et les unités de table rotative/pivotante. Sur demande, nous pouvons mesurer la précision de positionnement des axes rotatifs avec une résolution de ±1" grâce à l'utilisation d'appareils de mesure de l'angle à base de laser et calibrer les axes pour une précision de positionnement maximale. Il est ainsi possible d'atteindre des précisions de positionnement inférieures à ±5" avec des composants de série. En outre, il est possible, sur certains modèles, d'équiper en option les axes C d'appareils de mesure de l'angle de classe de précision supérieure, afin d'augmenter la précision de positionnement à moins de ±2,5".

précision de circularité IT6.

Le Ballbar Renishaw s'est imposé comme une méthode de contrôle rapide et simple de la précision des Centres d'usinage. En quelques minutes, cette mesure donne des informations sur l'interaction entre deux axes linéaires et sur la précision d'un mouvement circulaire. Les guidages à rouleaux sans slip-stick, combinés à des systèmes de mesure de déplacement directs et à une grande précision angulaire, permettent dans la plupart des cas de fraiser des ajustements d'une qualité IT6, ce qui réduit les temps de fabrication et le nombre d'outils de broche nécessaires. Nous nous ferons un plaisir de vous faire une démonstration de la haute précision du ballbar avec notre appareil de mesure Renishaw.

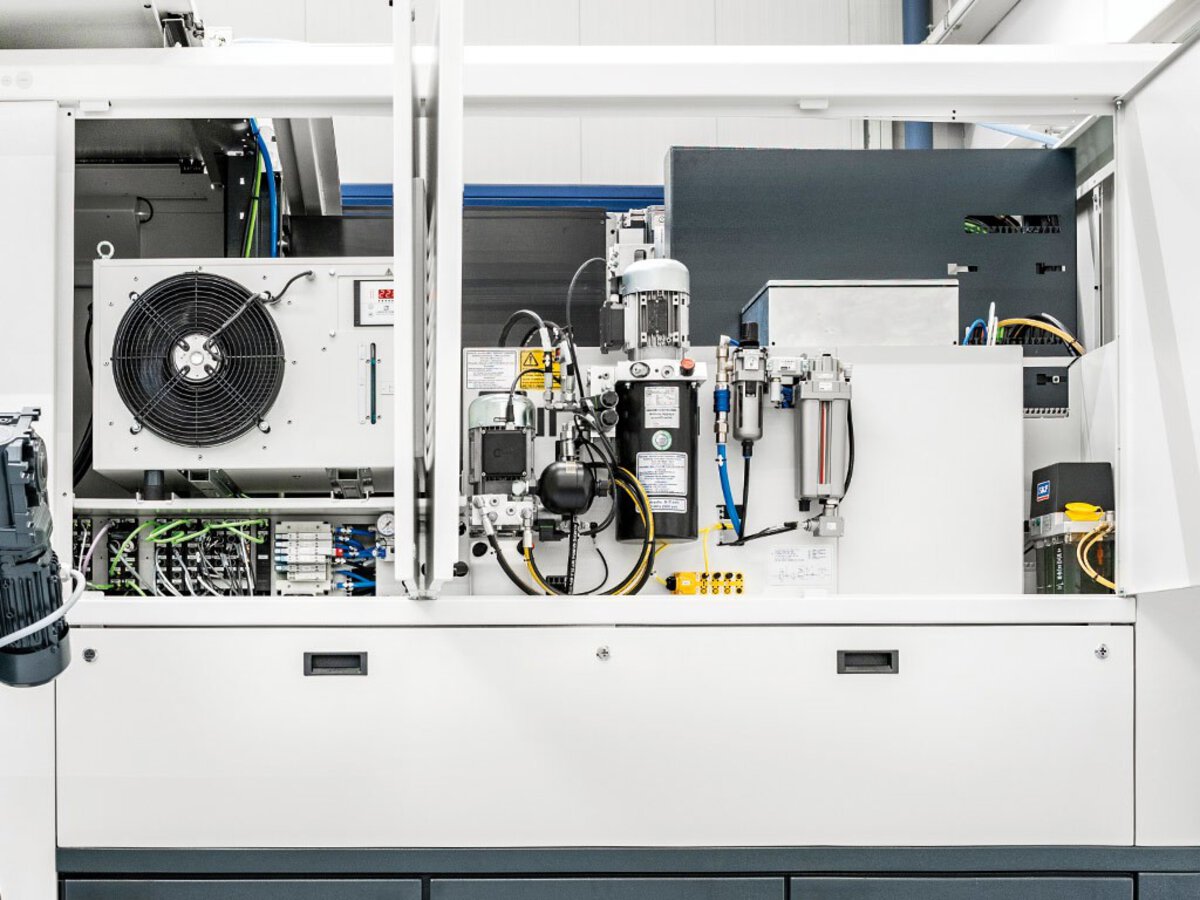

Refroidisseur de broche et Compensation de température.

Pour évacuer la chaleur produite dans la broche de fraisage, HEDELIUS équipe ses centres d'usinage de refroidisseurs de broche. Le refroidissement permet déjà d'obtenir une stabilité thermique accrue en standard. Mais comme le refroidissement de la broche ne permet pas d'évacuer toute la chaleur, HEDELIUS installe en option des capteurs de température sur la broche, les postes de commande et en partie aussi sur les axes rotatifs, afin de compenser les déplacements structurels via la commande.