Präzision.

Genauigkeit von HEDELIUS Bearbeitungszentren.

Bei der Erzielung einer bestimmten Werkstückgenauigkeit spielen viele Faktoren zusammen. Da sind zum einen die Maschinen selbst. So haben Bauart, Komponenten und Software Einfluss auf das Bearbeitungsergebnis. Es sind aber auch viele begleitende Faktoren zu berücksichtigen, vom Standort der Maschine über Messmittel, Spannmittel und Werkzeuge bis hin zur Qualifikation der Mitarbeiter.

Durchdachte Bauart.

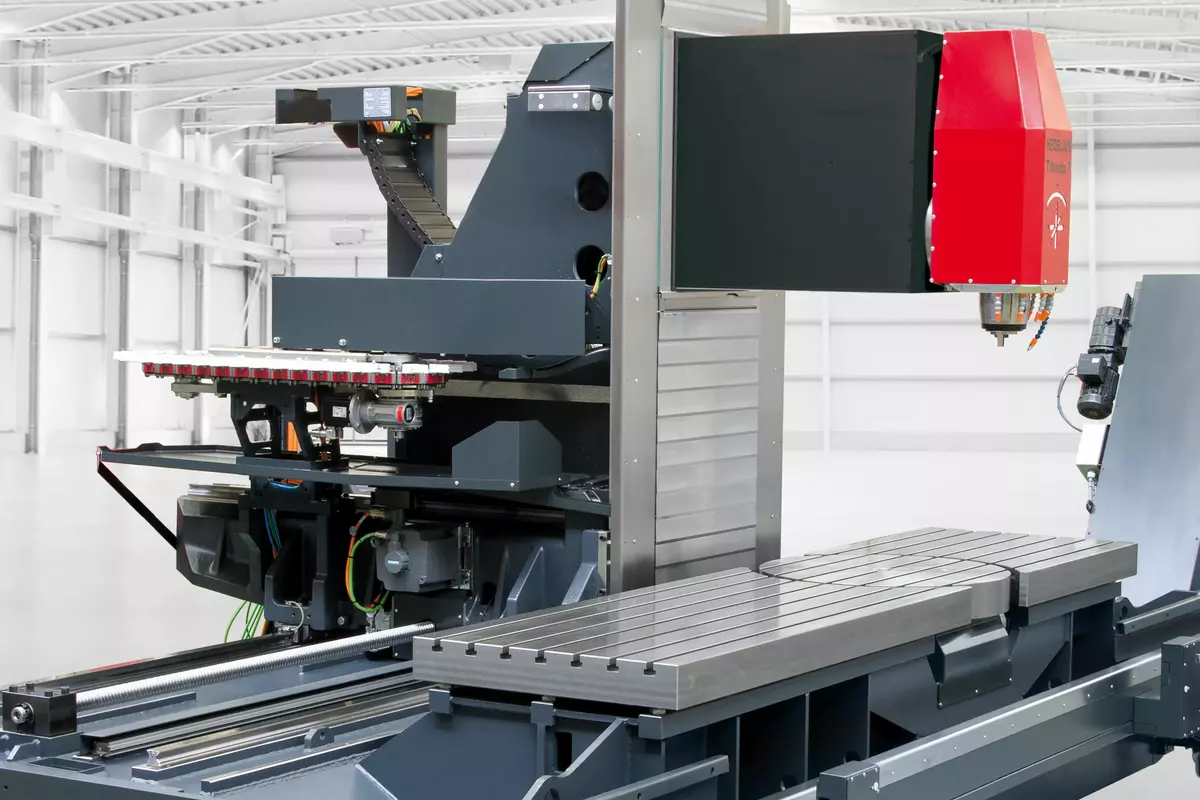

In der ersten Phase jeder Neuentwicklung eines Bearbeitungszentrums stehen Kriterien wie Stabilität, Genauigkeit, Dynamik, Automatisierbarkeit, Platzbedarf, Transportmaße und Herstellkosten in einem Zielkonflikt und müssen in Abhängigkeit vom geplanten Einsatzgebiet gewichtet werden. Konzipiert als Universalbearbeitungszentren für ein breites Einsatzgebiet im Maschinen- und Werkzeugbau, werden bei HEDELIUS in der Designphase die Aspekte Stabilität und Genauigkeit stärker gewichtet. Als Ergebnis dieses Prozesses entstand die spezielle Bauart der TILTENTA Bearbeitungszentren mit der konstant auskragenden Y-Achse und der daraus resultierenden hohen Steifigkeit und Präzision über den gesamten Verfahrbereich der Y- und Z-Achse. Die Ergebnisse waren so überzeugend, dass auf Basis dieser Bauart auch die kompakten 5-Achs-Bearbeitungszentren der ACURA Baureihe entwickelt wurden.

Langzeitpräzision.

HEDELIUS verwendet ausschließlich direkte Längenmessgeräte zur Positionserfassung der X-, Y- und Z-Achse. So umfasst die Positionsregelschleife die komplette Vorschubmechanik. Man spricht von einem Betrieb im „Closed Loop“. Übertragungsfehler der Mechanik können so vom Längenmessgerät an der Vorschubachse erfasst und von der Steuerungselektronik ausgeregelt werden. Dadurch lässt sich eine Reihe möglicher Fehlerquellen ausschließen:

Positionierfehler aufgrund der Erwärmung der Kugelumlaufspindel

Umkehrfehler

kinematischer Fehler durch Steigungsfehler der Kugelumlaufspindel

Für Maschinen mit hohen Anforderungen an die Positioniergenauigkeit und an die Bearbeitungsgeschwindigkeit sind deshalb direkte Längenmessgeräte unerlässlich. Alle HEDELIUS Bearbeitungszentren sind serienmäßig mit direkten Messsystemen ausgestattet.

Werkseigene Fertigung.

Die kritischen Baugruppen wie Fahrständer, Betten und Dreh-Schwenktischeinheiten werden bei HEDELIUS inhouse gefertigt und vermessen. Dadurch haben wir nicht nur stets die Qualität im Blick, sondern erkennen im tagtäglichen Einsatz Möglichkeiten und Grenzen der modernen Zerspanung. Diese Prozesskenntnis fließt permanent in die Verbesserung unserer Produkte und in die Beratung unserer Kunden ein.

Führungen und Geradheit.

Die Ausrichtung der Führungsbahnen erfordert besondere Sorgfalt und Erfahrung. HEDELIUS verwendet vorgerichtete Rollenführungen deutscher und schweizer Hersteller. Durch die Feinausrichtung mit optischer Messtechnik werden z. B. die Führungen der Y-Achse einer ACURA 65 mit einer Geradheit von maximal 5 µm montiert. Am Ende der Montage werden die Positioniergenauigkeit, die Wiederholgenauigkeit, die Geradheit und das Umkehrspiel der Linearachsen mittels eines Laserinterferometers abschließend kontrolliert und dokumentiert. So liegen z. B. die Positioniergenauigkeiten der Linearachsen gemäß ISO 230-2 regelmäßig unter 6 µm. Im Rahmen einer Werksführung gewähren wir Ihnen gerne Einblick in die internen Prozesse und Abnahmeprotokolle.

Messsysteme an Rundachsen.

Bei 5-Achs-Bearbeitungszentren hat die Genauigkeit der Messsysteme erheblichen Einfluss auf die Winkligkeit und Parallelität von Flächen und Bohrungen. Daher setzt HEDELIUS in den integrierten Rundtischen, den Schwenkspindelantrieben und den Dreh-Schwenktischeinheiten ebenfalls direkte Winkelmessgeber im Zentrum jeder Drehachse ein. Auf Wunsch können wir durch den Einsatz von laserbasierten Winkelmessgeräten die Positioniergenauigkeit von Drehachsen mit einer Auflösung von ±1" messen und die Achsen auf höchste Positioniergenauigkeit kalibrieren. Dadurch lassen sich bereits mit Serienkomponenten Positioniergenauigkeiten von unter ±5" erreichen. Zusätzlich besteht bei einigen Modellen die Möglichkeit, die C-Achsen optional mit Winkelmessgeräten in erhöhter Genauigkeitsklasse auszurüsten, um die Positioniergenauigkeit auf unter ±2,5" zu erhöhen.

IT6-Kreisformgenauigkeit.

Als schnelle und einfache Prüfmethode für die Genauigkeit von Bearbeitungszentren hat sich der Renishaw-Kreisformtest etabliert. Die Messung gibt innerhalb weniger Minuten Auskunft über das Zusammenspiel zweier Linearachsen und die Genauigkeit einer Kreisbewegung. Die slip-stick-freien Rollenführungen in Kombination mit direkten Wegmesssystemen und hoher Winkelgenauigkeit ermöglichen in den meisten Fällen das Fräsen von Passungen in einer Qualität von IT6, was Fertigungszeiten und Anzahl benötigter Spindelwerkzeuge reduziert. Gerne demonstrieren wir Ihnen im Rahmen einer Vorführung die hohe Kreisformgenauigkeit mit unserem Renishaw-Messgerät.

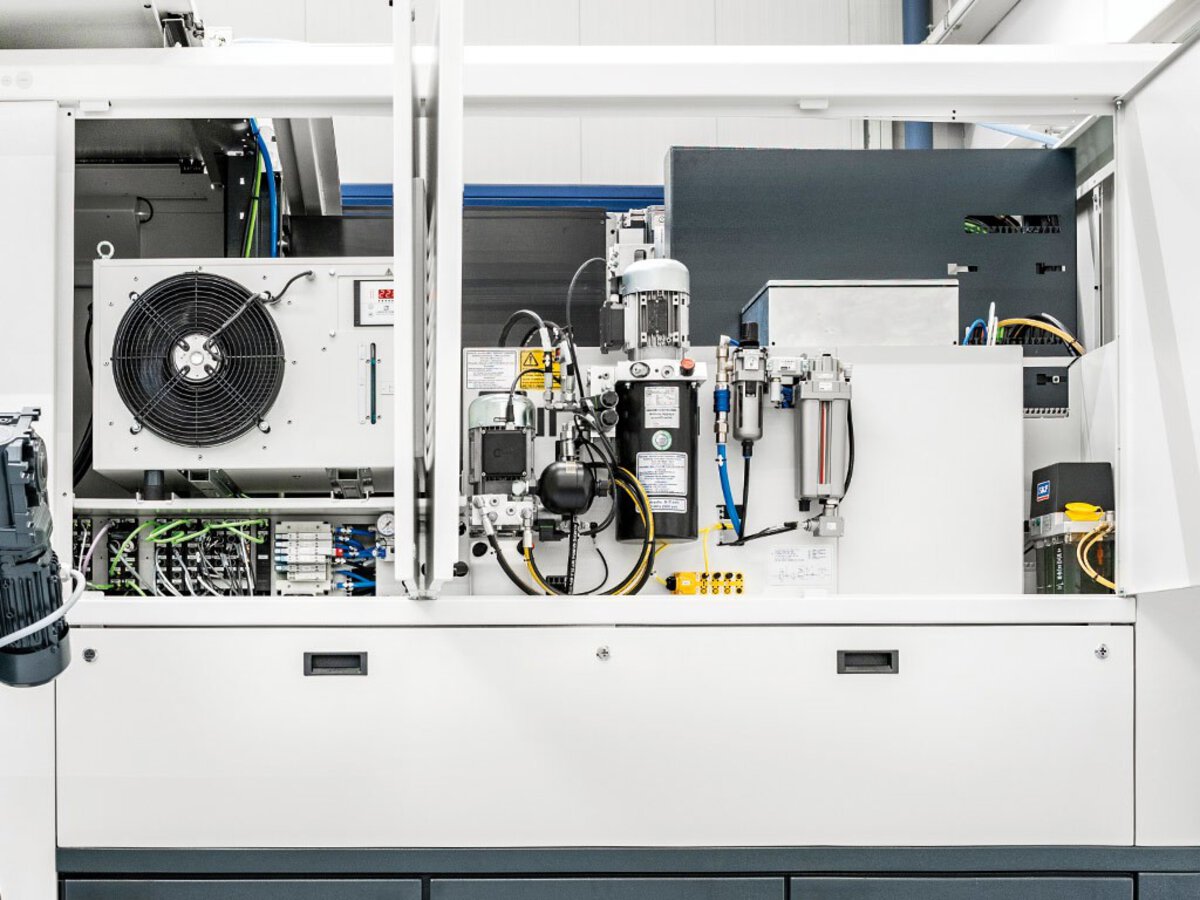

Spindelkühler und Temperaturkompensation.

Zur Abfuhr der in der Frässpindel entstehenden Wärme rüstet HEDELIUS seine Bearbeitungszentren mit Spindelkühlern aus. Durch die Kühlung wird bereits im Standard eine erhöhte thermische Stabilität erreicht. Da durch die Spindelkühlung jedoch nicht die gesamte Wärme abtransportiert werden kann, verbaut HEDELIUS optional Temperatursensoren an Spindel, Fahrständer und teilweise auch an den Rundachsen, um Strukturverlagerungen über die Steuerung zu kompensieren.