Fortschritt durch Technik.

Die HEDELIUS Maschinenfabrik GmbH steht seit mehr als drei Generationen für hochentwickelte Technik in der wirtschaftlichen Zerspanung. Unsere leistungsstarken CNC-Werkzeugmaschinen aus Norddeutschland sind in ganz Europa im Einsatz. Mit über 3.000 installierten HEDELIUS Bearbeitungszentren sichern wir heute eine präzise und kraftvolle Zerspanung in verschiedensten Branchen.

Präzision bildet dabei die Grundlage jedes unserer Bearbeitungszentren. Unsere CNC-Lösungen zeichnen sich durch zahlreiche technische Highlights aus, die unsere Maschinen besonders leistungsfähig machen.

Alle Bearbeitungszentren aus dem HEDELIUS Programm werden mit einem klaren Ziel entwickelt und optimiert: Sie sollen perfekt auf die Bedürfnisse des Anwenders abgestimmt sein. Eine breite Palette an technischen Möglichkeiten zur Rüstoptimierung sowie zahlreiche weitere Optionen ermöglichen es uns, dieses Ziel nachhaltig zu erreichen.

Genauigkeit von HEDELIUS Bearbeitungszentren.

Präzision ist bei den HEDELIUS CNC-Bearbeitungszentren von zentraler Bedeutung, da sie exakte und wiederholbare Fertigungsergebnisse sicherstellt. Unsere Bearbeitungszentren sind so konstruiert, dass sie komplexe Werkstücke mit minimalen Toleranzen fertigen können, was besonders in anspruchsvollen Branchen wie der Luft- und Raumfahrt oder dem Maschinenbau unerlässlich ist. Durch die hohe Präzision der HEDELIUS Maschinen wird die Produktqualität gesteigert und der Ausschuss minimiert. Zudem tragen präzise gefertigte Maschinen zur Langlebigkeit und Zuverlässigkeit der Fertigungsprozesse bei, was langfristig Kosten senkt und Ihre Wettbewerbsfähigkeit erhöht.

Durchdachte Bauart.

Konzipiert als Universalbearbeitungszentren für ein breites Einsatzgebiet im Maschinen- und Werkzeugbau, werden bei HEDELIUS in der Designphase die Aspekte Stabilität und Genauigkeit stark gewichtet. Als Ergebnis dieses Prozesses entstand die spezielle HEDELIUS Bauart mit der konstant auskragenden Y-Achse und der daraus resultierenden hohen Steifigkeit und Präzision über den gesamten Verfahrbereich der Y- und Z-Achse.

Langzeitpräzision.

HEDELIUS verwendet ausschließlich direkte Längenmessgeräte zur Positionserfassung der X-, Y- und Z-Achse. So umfasst die Positionsregelschleife die komplette Vorschubmechanik. Man spricht von einem Betrieb im „Closed Loop“. Übertragungsfehler der Mechanik können so vom Längenmessgerät an der Vorschubachse erfasst und von der Steuerungselektronik ausgeregelt werden.

Werkseigene Fertigung.

Die kritischen Baugruppen wie Fahrständer, Betten und Dreh-Schwenktischeinheiten werden bei HEDELIUS inhouse gefertigt und vermessen. Dadurch haben wir nicht nur stets die Qualität im Blick, sondern erkennen im tagtäglichen Einsatz Möglichkeiten und Grenzen der modernen Zerspanung. Diese Prozesskenntnis fließt permanent in die Verbesserung unserer Produkte und in die Beratung unserer Kunden ein.

Führungen und Geradheit.

HEDELIUS verwendet vorgerichtete Rollenführungen deutscher und schweizer Hersteller. Am Ende der Montage werden die Positioniergenauigkeit, die Wiederholgenauigkeit, die Geradheit und das Umkehrspiel der Linearachsen mittels eines Laserinterferometers abschließend kontrolliert und dokumentiert. Positioniergenauigkeiten der Linearachsen gemäß ISO 230-2 liegen regelmäßig unter 6 µm.

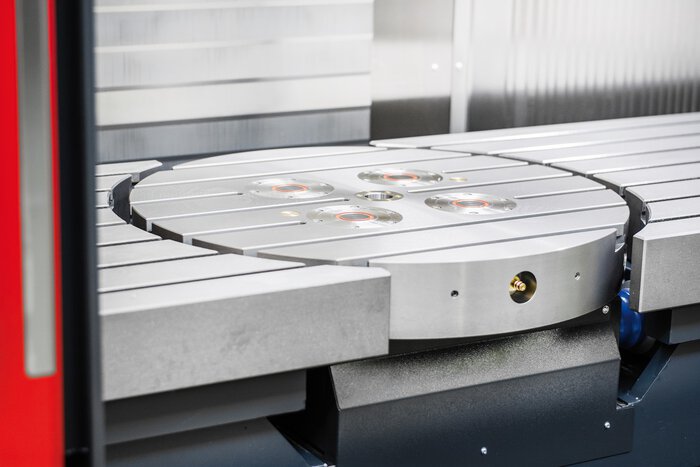

Messsysteme an Rundachsen.

Die Genauigkeit der Messsysteme hat erheblichen Einfluss auf die Winkligkeit und Parallelität von Flächen und Bohrungen. HEDELIUS setzt in den integrierten Rundtischen, den Schwenkspindelantrieben und den Dreh-Schwenktischeinheiten direkte Winkelmessgeber im Zentrum jeder Drehachse ein. Optional messen laserbasierte Winkelmessgeräte die Positioniergenauigkeit von Drehachsen mit einer Auflösung von ±1" und kalibrieren die Achsen auf höchste Positioniergenauigkeit.

IT6-Kreisformgenauigkeit.

Als Prüfmethode der Genauigkeit von Bearbeitungszentren hat sich der Renishaw-Kreisformtest etabliert. Die Messung gibt Auskunft über das Zusammenspiel zweier Linearachsen und die Genauigkeit einer Kreisbewegung. Die slip-stick-freien Rollenführungen in Kombination mit direkten Wegmesssystemen und hoher Winkelgenauigkeit ermöglichen das Fräsen von Passungen in einer Qualität von IT6, was Fertigungszeiten und Anzahl benötigter Spindelwerkzeuge reduziert.

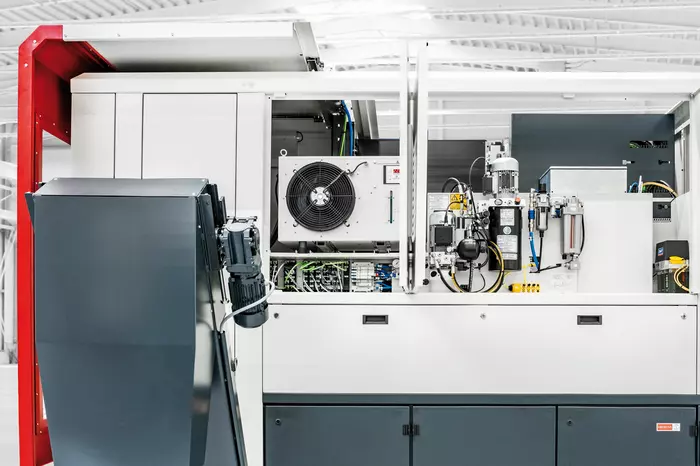

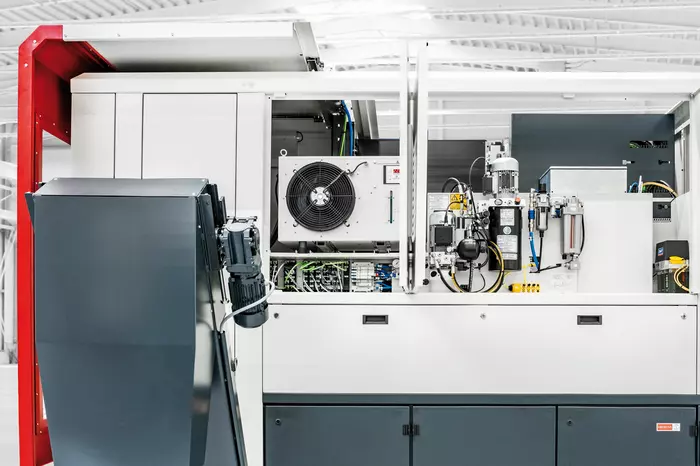

Temperaturkompensation.

Zur Abfuhr der in der Frässpindel entstehenden Wärme rüstet HEDELIUS seine Bearbeitungszentren mit Spindelkühlern aus. Durch die Kühlung wird bereits im Standard eine erhöhte thermische Stabilität erreicht. Da durch die Spindelkühlung jedoch nicht die gesamte Wärme abtransportiert werden kann, verbaut HEDELIUS optional Temperatursensoren an Spindel, Fahrständer und teilweise auch an den Rundachsen, um Strukturverlagerungen über die Steuerung zu kompensieren.

Die Stärken unserer Bearbeitungszentren.

Seit über 55 Jahren stehen HEDELIUS Bearbeitungszentren für modernste Technologie und exzellente Ingenieurskunst. Unsere langjährige Expertise spiegelt sich in der Bauweise unserer Maschinen wider. Verschiedene konstruktive Highlights sorgen dafür, dass unsere Kunden nachhaltig ein Höchstmaß an Präzision und Effizienz in jedem Produktionsschritt erreichen können.

Vollkapselung des Arbeitsraumes

Im Standard sind die Arbeitsräume der CNC-Fräsmaschinen vollgekapselt. Sollte ein Anschluss an eine zentrale Kühlmittelabsauganlage nicht möglich sein, können die Maschinen optional mit einer stationären Ölnebelabsauganlage ausgerüstet werden.

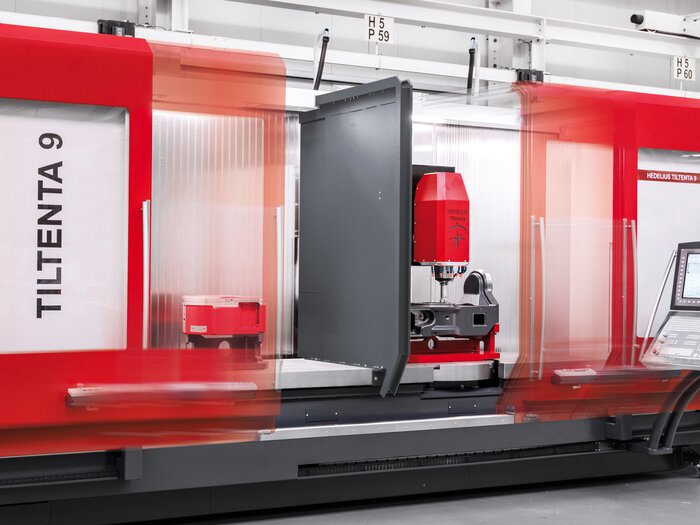

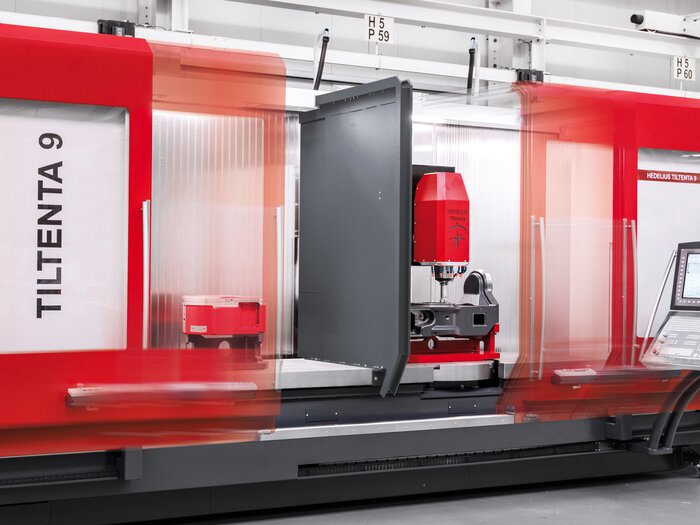

Stufenlos schwenkbare Hauptspindel

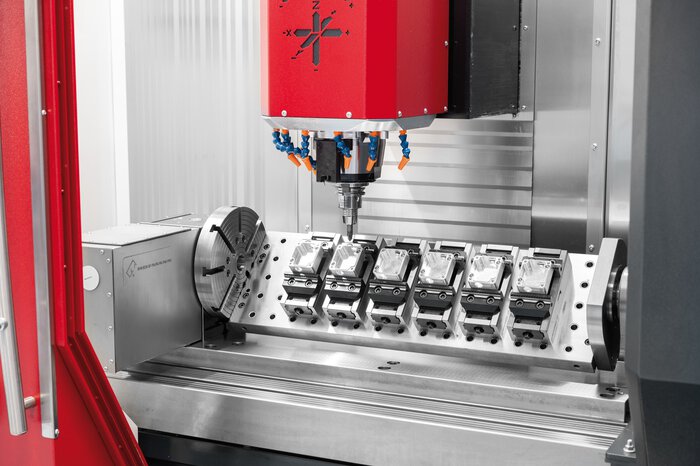

Die TILTENTA-Bearbeitungszentren verfügen ab Werk über eine stufenlos schwenkbare Hauptspindel als NC-gesteuerte B-Achse. Das Schwenkgetriebe ist spielfrei ausgeführt und meistert durch die hydraulische Klemmung auch schwere Zerspanaufgaben mühelos.

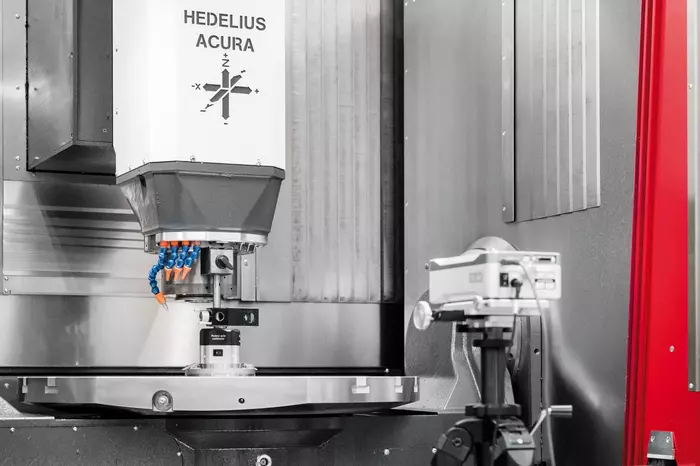

Standardisierte Automationsschnittstellen

Ob Palettenautomation oder Roboterhandling – die HEDELIUS-Bearbeitungszentren der ACURA-Baureihe bieten vorkonfigurierte Schnittstellen für gängige Automationslösungen von EROWA, Indumatik, BMO oder Cellro an - für eine einfache Anbindung und Inbetriebnahme.

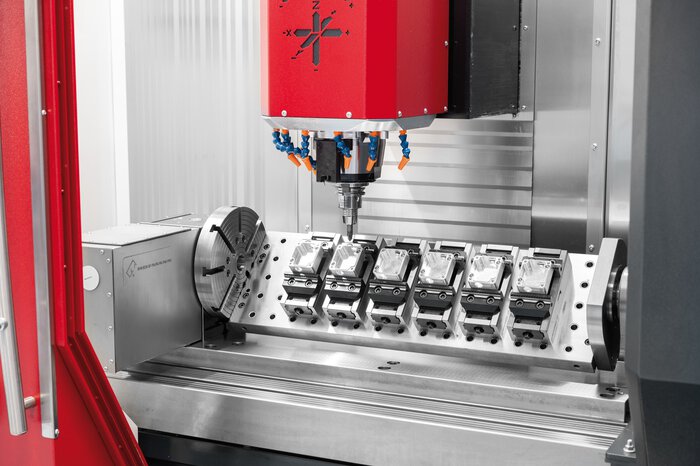

Beidseitige Klemmung des Dreh-Schwenktisches

Um auch bei schweren Werkstücken und bei einer Schruppbearbeitung höchste Stabilität zu gewährleisten, wird der Drehschwenktisch in der ACURA Baureihe auf beiden Seiten hydraulisch geklemmt. Zur 5-Achs-Simultanbearbeitung (Option) kann die Klemmung über M-Funktion deaktiviert werden.

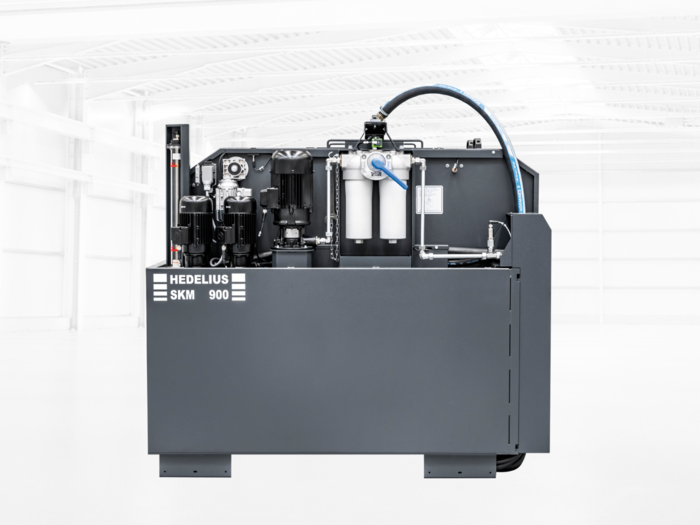

Perfekt abgestimmte Automationslösungen

Die Marathon-Palettenspeicheranlagen werden komplett bei HEDELIUS konstruiert und gefertigt und sind perfekt auf die Bearbeitungszentren der ACURA Baureihe abgestimmt. Hohe Transfergewichte, viele Paletten, geringer Platzbedarf und die neue Heidenhain Palettenwechslersteuerung garantieren für eine universelle und trotzdem rationelle Produktion.

Heidenhain-Längenmessgeräten

Alle HEDELIUS Bearbeitungszentren sind ab Werk mit direkten Heidenhain-Längenmessgeräten ausgerüstet. Dies sichert Ihnen auf Dauer die hohe Positionier- und Wiederholgenauigkeit.

Für eine maximierte Spindellaufzeit.

Die Optimierung der Rüstzeiten ist entscheidend, um in der Zerspanung Effizienz und Wettbewerbsfähigkeit zu steigern. Durch den Einsatz von standardisierten Prozessen und rüstzeitoptimierter Technik, wie schnelle Werkzeugbereitstellung und innovative Spannmittel, können Unternehmen die Stückkosten senken, Ressourcen sparen und Flexibilität erhöhen. Dies ermöglicht nicht nur eine verbesserte Maschinen- und Anlagenauslastung, sondern auch die effiziente Produktion kleiner Losgrößen bei konstant hoher Qualität. HEDELIUS unterstützt Fertigungsbetriebe mit vielfältigen Lösungsansätzen und innovativer Technik, um diese Ziele zu erreichen.

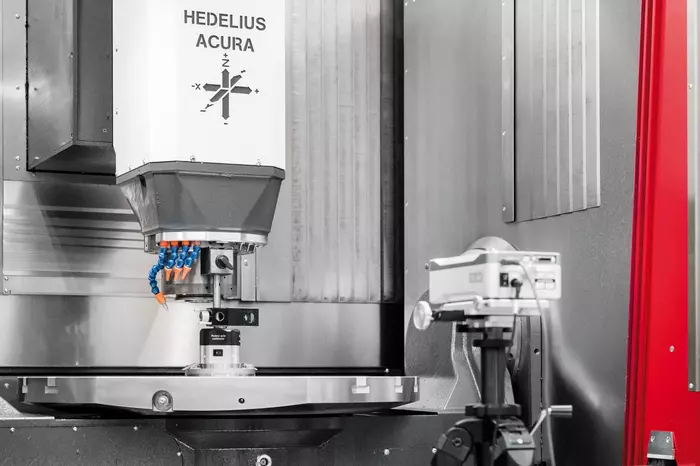

Messsysteme

Wir bieten verschiedene Optionen der Rüstoptimierung hinsichtlich der Vermessung Ihrer Zerspanungswerkzeuge. Mit einem Werkzeugtaster oder Laser, welcher an den Maschinentisch angebaut wird, messen Sie automatisch Länge und Durchmesser der Werkzeuge oder prüfen im NC-Programm auf Werkzeugbruch.

Arbeitsraumtrennwand

Durch den Einsatz einer Arbeitsraumtrennwand in das Bearbeitungszentrum können aus einem Arbeitsraum der Maschine zwei geschlossene, unabhängige Arbeitsräume für die wirtschaftliche Zerspanung im Pendelbetrieb hergestellt werden. Das Einsetzen oder Herausnehmen der Trennwand erfolgt innerhalb weniger Minuten.

Werkzeugmagazine

Die Bereitstellung der richtigen Werkzeuge spielt eine wichtige Rolle bei der Optimierung der Rüstzeiten. Wir bieten Ihnen mithilfe unserer Werkzeugmagazine die Möglichkeit die Anzahl Ihrer Werkzeugplätze drastisch zu erhöhen oder auch besonders große Werkzeuge direkt auf Zugriff zu halten.

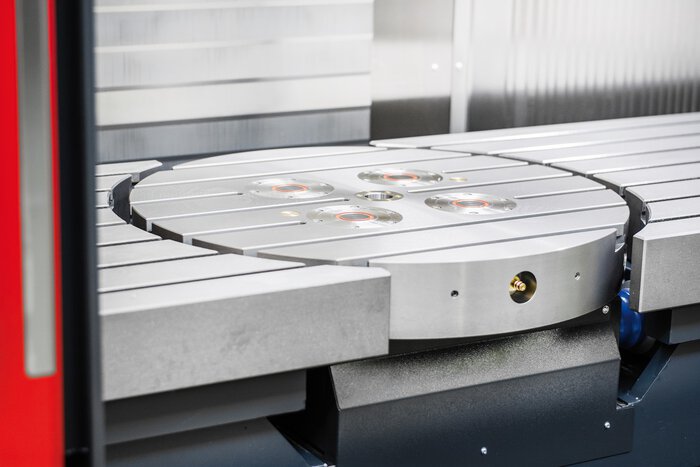

Nullpunktspanntechnik

HEDELIUS Bearbeitungszentren können mit Nullpunktspannsystemen von GARANT ZeroClamp oder SCHUNK NSE ausgerüstet werden. Mithilfe dieser standardisierten Schnittstelle erreichen Sie eine deutliche Reduktion der Nebenzeiten indem zeitaufwendiges Reinigen, Messen, Ausrichten und Spannen vereinfacht wird.

Integrierter NC-Rundtisch

Durch einen planeben in den Maschinentisch eingebauten NC-Rundtisch erweitern Sie das Einsatzgebiet Ihrer TILTENTA über die 5-Seiten- bis hin zur simultanen 5-Achsen-Bearbeitung.

Aufgesetzter NC-Rundtisch mit Gegenhalter

Mit NC-gesteuerten Aufsatzrundtischen erweitern Sie das Einsatzgebiet Ihrer HEDELIUS auf die Wellenbearbeitung oder die Mehrseitenbearbeitung z. B. mit Schwenkbrücken.

Schwenkbrücke auf Grundplatte

Mittels NC-Rundtisch angetriebene Schwenkbrücken wird eine Mehrseitenbearbeitung mit Mehrfachspannung ermöglicht und rationalisiert so die Serienproduktion.

Ihre Anforderungen, Ihre Lösung: Entdecken Sie alle Optionen.

Optimieren Sie Ihr HEDELIUS Bearbeitungszentrum mit einer Vielzahl an Optionen, die genau auf Ihre spezifischen Anforderungen und Produktionsaufgaben abgestimmt sind. Durch die richtige Auswahl vermeiden Sie unnötige Stillstandszeiten, senken Produktionskosten und steigern die Effizienz. Standardisierte und optimierte Prozesse helfen, Ressourcen wie Zeit und Energie besser zu nutzen und die Qualität Ihrer Produkte dauerhaft zu verbessern.

Modernste Steuerungstechnik

Was üblicherweise als Sonderzubehör gilt, ist bei HEDELIUS Standard: Serienmäßig sind alle Bearbeitungszentren mit CNC-Volltastatur, Farbmonitor, Spindel-Vorschub-Overdrive und Originalsoftware ausgerüstet. Modernste Steuerungstechnik von SIEMENS oder HEIDENHAIN garantiert höchsten Bedienkomfort und eine uneingeschränkte Funktionalität. Mit welchem System Sie arbeiten wollen, entscheiden Sie selbst.

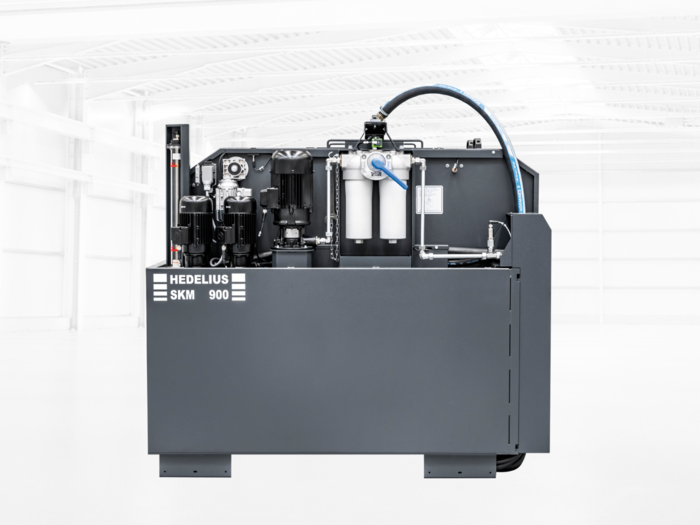

Kühlung und Schmierung

Die Implementierung von Hochdruck-Kühlmittelanlagen ist ein entscheidender Schritt zur signifikanten Steigerung der Leistungsfähigkeit Ihres CNC-Bearbeitungszentrums. Bei diesem Verfahren wird der Kühlstoff durch die Arbeitsspindel direkt an die Schneiden des Werkzeugs geführt. Mithilfe verschiedenster zusätzlicher Ausstattungsoptionen, kann eine Kühlmittelanlage an ihre individuelle Zerspanungsaufgabe angepasst werden.

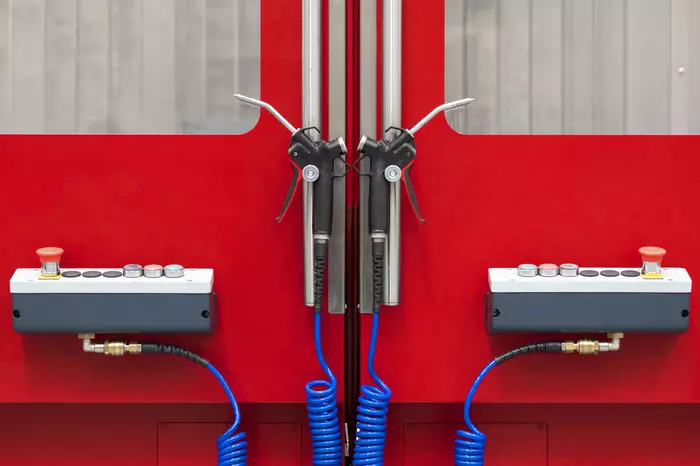

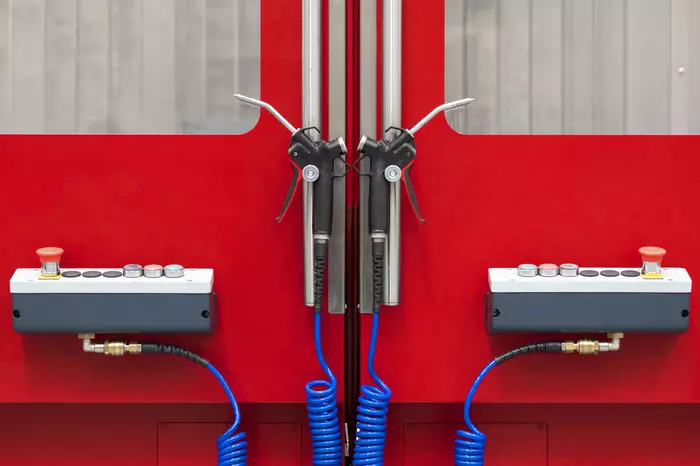

Zusätzliche Reinigungstechnik

Neben manuell betätigten Abblas- und Spülpistolen zum Entfernen von Spänen und zum Trockenblasen der Werkstücke können die CNC-Bearbeitungszentren auch mit weiteren Spüldüsen ausgerüstet werden, was insbesondere in der automatisierten Fertigung und der Aluminiumproduktion die Prozesssicherheit steigert.

Flüssiggekühlte Motorspindeln

HEDELIUS setzt in seinen Bearbeitungszentren flüssigkeitsgekühlte Spindeln mit Direktantrieb ein, sogenannte Motorspindeln. Sie haben die Wahl zwischen unterschiedlichen Spindelausführungen von 8.000 bis 24.000 1/min mit Leistungen bis zu 50 KW, sowie zwischen SK oder HSK Varianten.

Automatische Türen

Motorisch betätigte Arbeitsraumtüren an Ihrer CNC-Fräsmaschine erhöhen den Bedienkomfort für Ihre Mitarbeiter. Besonders bei kurzen Werkstücklaufzeiten sind automatische Türen empfehlenswert, um Ihre Mitarbeiter zu entlasten.

Individuelle Wunschlackierung

Ob klassisches Rot, elegantes Weiß, leuchtendes Blau oder neutrales Anthrazit – bestimmen Sie das zu Ihrem Unternehmen passende Erscheinungsbild Ihrer neuen Maschine und setzen Sie für Ihre Mitarbeiter und Kunden ein Statement als moderner Fertigungsbetrieb.

Spänepresse

Eine Spänepresse, welche an Ihr CNC-Bearbeitungszentrum angeschlossen wird, trennt die Späne von den Kühlschmierstoffen und verdichtet sie zu sauberen, handlichen Briketts. So reduzieren Sie Logistikkosten, sparen wertvolle Ressourcen, generieren zusätzliche Erlöse und schonen die Umwelt.