European Transonic Windtunnel GmbH | TILTENTA 7-3200

Oblast použití: Sídlo společnosti: Kolín nad Rýnem, Německo | Počet zaměstnanců: 34

Systém větrného tunelu společnosti European Transonic Windtunnel GmbH se v současné době modernizuje a rozšiřují se jeho možnosti. To zahrnuje také modernizaci dílny, pro kterou byl zakoupen stroj Tiltenta 6-2300 od společnosti HEDELIUS. To znamená, že nyní lze v jednom zařízení obrábět celé modely a poloviny letadel o délce až 2,30 m.

Evropský transsonický větrný tunel se nachází v těsné blízkosti letiště Kolín nad Rýnem/Bonn. Jeho provozní společnost ETW GmbH je nezisková organizace, která provozuje mimořádný aerodynamický tunel pro výzkumné a vývojové účely. Tento společný evropský projekt byl zahájen v roce 1988 Německem, Nizozemskem, Francií a Velkou Británií a dnes zaměstnává 34 lidí. V nejmodernějším větrném tunelu na světě se provádí výzkum pro civilní letectví v extrémních podmínkách a na modelovém měřítku se simulují skutečné letové podmínky. Modely se používají k testování prototypů, vylepšení výrobků a inovativních technologií letadel z hlediska letových vlastností, účinnosti a snížení hluku. Modely musí odolávat tlaku až 4,5 baru a teplotám až -163 °C. Dodávají je zákazníci z mezinárodního leteckého průmyslu a splňují extrémně vysoké požadavky a standardy. Pokud je třeba na modelu něco upravit, je třeba reagovat rychle a pracovat velmi přesně. K tomuto účelu bylo zakoupeno pětiosé obráběcí centrum s otočným vřetenem TILTENTA 6-2300 od společnosti HEDELIUS.

Požadována přesnost a flexibilita.

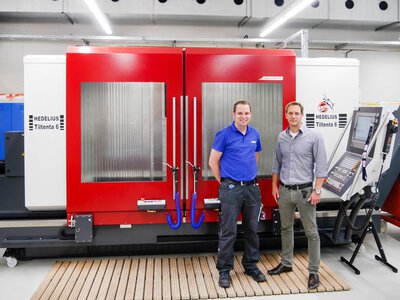

"Potřebujeme přesnost a flexibilitu, musíme být schopni reagovat na všechno. Kdybychom měli modely posílat zpět k zákazníkovi a nechat je tam přepracovat, ztratili bychom minimálně dva cenné dny, což si nemůžeme dovolit ani my, ani naši zákazníci," popisuje situaci André Kasper a vysvětluje nákup stroje HEDELIUS. Jako projektový manažer společnosti ETW je tento průmyslový inženýr zodpovědný za rozšíření a modernizaci systému. Dr. Peter Guntermann, manažer pro provoz a administrativu, dodává: "Je důležité, abychom byli flexibilní a nemuseli dávat pryč kritické části modelů ke zpracování."

Zpracování 2,30 m dlouhých modelů na jedno upnutí.

Fáze montáže a testování modelu trvá obvykle dva až tři týdny po vypracování plánu testů se zákazníkem. Během přípravy se sestavuje model, který se skládá z mnoha jednotlivých dílů. Vkládají se senzory a měřicí přístroje - v křídle může být přibližně 280 otvorů - a teprve nakonec se model upevní na držák na modelu zkušebního systému. Mezi modelem a rukojetí jsou umístěny stupnice, které jsou ústředním prvkem měřicího systému. Může se stát, že modely bude třeba přizpůsobit systému nebo že během zkoušek bude třeba změnit jejich tvar. To vyžaduje v určitých bodech velmi přesné opracování. "Dříve jsme museli modely znovu rozebírat, pokud jsme chtěli něco upravit; se systémem HEDELIUS můžeme nyní model přesně opracovat během jediné upínací operace bez větší námahy," vysvětluje André Kasper. "Proto pro nás byla velmi důležitá dráha X stroje TILTENTA 6, která činí 2300 mm." To proto, že modely mohou mít délku 2,30 metru a rozpětí až 1,60 metru.

Tvrdé oceli pro teploty až do minus 196 °C.

V aerodynamickém tunelu se musí vytvořit extrémní teploty a tlaky, aby se vytvořily realistické letové podmínky. Kromě toho musí být vzduch extrémně suchý. Ve větrném tunelu jsou instalovány průzory pro kamery a osvětlovací systémy, aby bylo možné model během testu pozorovat a měřit jeho deformace. K dispozici je 3 000 tun kapalného dusíku, který udržuje tunel během testovací fáze vychlazený na -163 °C. Pouze při takto velmi nízkých teplotách a tlaku až 4,5 baru lze vytvořit podmínky, které odpovídají skutečným letovým podmínkám v měřítku modelu. To souvisí s Reynoldsovým číslem, klíčovým údajem z mechaniky tekutin. To může být u velkých letadel až 80 milionů, zatímco jiné aerodynamické tunely takových hodnot nedosahují. André Kasper vysvětluje: "Tak nízké teploty samozřejmě v reálném letovém provozu nepanují, ale aby bylo dosaženo skutečného chování proudění, musí být teplota takto nízká. Tímto způsobem lze chování z aerodynamického tunelu přenést do reality. To nám dává potřebnou přesnost." Aby modely vydržely tyto extrémní zkušební podmínky, používají se speciální oceli odolné proti chladu. "Pracujeme především s maragingovou ocelí, Marval 18 a slitinou A 286," vysvětluje Karsten Horn, uživatel ve společnosti ETW. Jedná se o obzvláště houževnaté materiály, které při velmi nízkých teplotách nekřehnou. Proto byl také požadován stroj, který by byl schopen tyto materiály obrábět. Výkonné vřeteno Celox stroje TILTENTA 6-2300 s 14 000 otáčkami za minutu a výkonem 29,00 kW tyto výzvy splňuje.

Služba je zásadní.

Kromě modelů letadel se na stroji HEDELIUS vyrábějí také náhradní díly pro aerodynamický tunel a velmi malé elektrotechnické součástky. "Doba seřizování pro nás obecně hraje podřadnou roli. Programujeme u stroje a obrábění obvykle trvá jen několik minut," popisuje situaci v dílně Karsten Horn. Ve společnosti ETW je základní vybavení stroje dostačující, při nákupu byly mnohem důležitější jiné věci. "Servis byl pro nás velmi důležitý, stroj musí být v provozu, když ho potřebujeme," vysvětluje projektový manažer Kasper. "Proto jsme se předem informovali u jiných zákazníků společnosti HEDELIUS a získali jsme tam pozitivní ohlasy. Nyní to můžeme potvrdit." Působivý byl také design obráběcího centra. Díky bočním nakládacím klapkám mohou být tělesa modelů někdy delší a přesto je lze opracovat v jedné upínací operaci. Jedním z detailů stroje TILTENTA 6-2300, který rovněž zapůsobil, je přímý přístup k obrobku. "Ze všech strojů, které jsme si prohlédli, jsme zde měli nejlepší přístup k obrobku," vysvětluje uživatel Horn. Částečně je to dáno nízkou výškou stolu cca 800 mm a speciální konstrukcí stroje TILTENTA. S novým obráběcím centrem se musí také profesionálně pracovat. Proto se společnost European Transonic Windtunnel GmbH rozhodla pro základní a pokročilé školení od společnosti HEDELIUS. "Tak dobré školení jsem ještě nikdy neměl," říká uživatel Karsten Horn, viditelně spokojený s nedávno absolvovaným pokročilým kurzem otáčení.

Obráběcí centra společnosti Hedelius zákazníka.

V reakci na poptávku trhu společnost HEDELIUS vyrobila osvědčený model TILTENTA 7 výrazně kompaktnější při téměř stejných výkonových parametrech. Objevte náš optimalizovaný bestseller: TILTENTA 7 NEO.

Další posudky.

Ve společnosti Carstengerdes Modellbau und Zerspanung GmbH v Bockhornu u Wilhelmshavenu se nejmodernější technologie setkávají s rodinným pracovním prostředím, které se vyznačuje skutečným uznáním. Díky supermodernímu 5osému obráběcímu centru ACURA 85 a manipulačnímu systému pro manipulaci s paletamiMARATHON 518 se společnost zaměřuje na automatizaci a technické inovace, což je velký pokrok, který nejen zvyšuje efektivitu, ale také nabízí mladým talentům radost z práce a dlouhodobou perspektivu.

Společnost Circelli Engineering Solutions GmbH z Dullikenu je jedním ze začínajících podniků na švýcarské výrobní scéně. Tato mladá společnost, která vznikla jako malá konstrukční kancelář, se díky svému nadšení a investicím do inovativních CNC technologií vyvinula v systémového dodavatele. Roli, kterou hrají nejnovější obráběcí centra FORTE 65 a ACURA 65 od společnosti HEDELIUS, vysvětlili bratři zakladatelé a majitelé Paolo Circelli a Marco Circelli.

Díky automatizaci se společnosti IWK Verpackungstechnik podařilo výrazně zvýšit výrobní kapacitu obráběcích center HEDELIUS. Integrací robotické buňky získávají operátoři CNC drahocenný čas, který mohou využít pro výrobu jednotlivých dílů. Toto řešení umožňuje společnosti IWK zvýšit flexibilitu a dále zlepšit efektivitu výroby.