European Transonic Windtunnel GmbH | TILTENTA 7-3200

Działalność: Technologia Powietrze | Siedziba firmy: Kolonia, Niemcy | Pracownicy: 34

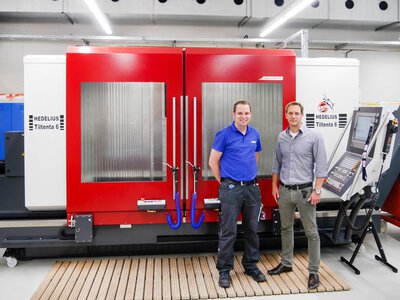

System tuneli aerodynamicznych w European Transonic Windtunnel GmbH jest obecnie modernizowany, a jego zakres możliwości jest rozszerzany. Obejmuje to również modernizację warsztatu, dla którego zakupiono Tiltenta 6-2300 firmy HEDELIUS. Oznacza to, że pełne i połówkowe modele samolotów o długości do 2,30 metra mogą być teraz obrabiane w jednym ustawieniu.

Europejski Transoniczny Tunel Wiatrowy znajduje się bardzo blisko lotniska Kolonia/Bonn. Jego spółka operacyjna, ETW GmbH, jest organizacją non-profit, która jest użytkownikiem niezwykłego tunelu aerodynamicznego zamkniętego dla celów badawczo-rozwojowych. Ten europejski wspólny projekt został zainicjowany w 1988 r. przez Niemcy, Holandię, Francję i Wielką Brytanię i obecnie zatrudnia 34 osoby. W najnowocześniejszym na świecie tunelu aerodynamicznym prowadzone są badania dla lotnictwa cywilnego w ekstremalnych warunkach, a rzeczywiste warunki lotu są symulowane w skali modelowej. Modele są wykorzystywane do testowania prototypów, ulepszeń produktów i innowacyjnych technologii lotniczych pod kątem charakterystyki lotu, wydajności i redukcji hałasu. Modele muszą wytrzymać ciśnienie zamknięte w granicach 4,5 bara i temperatury do -163°C. Są one dostarczane przez Klientów z międzynarodowego przemysłu lotniczego i odpowiednio spełniają niezwykle wysokie wymagania i standardy. Dostosowanie czegoś w modelu wymaga szybkiej reakcji i bardzo precyzyjnej pracy. W tym celu zakupiono 5-osiowe centrum obróbkowe TILTENTA 6-2300 firmy HEDELIUS.

Wymagana dokładność i elastyczność.

"Potrzebujemy precyzji i elastyczności, musimy być w stanie reagować na wszystko. Gdybyśmy mieli odsyłać modele do klienta i tam je przerabiać, stracilibyśmy co najmniej dwa cenne dni, na co ani nasi klienci, ani my nie możemy sobie pozwolić", mówi André Kasper, opisując sytuację i wyjaśniając zakup maszyny HEDELIUS. Jako kierownik projektu w ETW, inżynier przemysłowy jest odpowiedzialny za rozbudowę i modernizację instalacji. Dr Peter Guntermann, kierownik ds. operacyjnych i administracyjnych, dodaje: "Ważne jest, abyśmy byli elastyczni i nie musieli oddawać krytycznych części modeli do obróbki".

Obrabiają modele o długości 2,30 metra w jednej operacji zaciskania.

Faza montażu i testowania modelu trwa zwykle od dwóch do trzech tygodni, po sporządzeniu planu testów z Klientem. Podczas przygotowań model, składający się z wielu pojedynczych elementów, jest składany. Wstawiane są czujniki i przyrządy pomiarowe - w skrzydle może znajdować się około 280 otworów - zanim model zostanie ostatecznie zamontowany na uchwycie systemu testowego. Waga, centralny element systemu pomiarowego, znajduje się pomiędzy modelem a uchwytem. Może się zdarzyć, że modele muszą zostać dostosowane do instalacji lub że wymagane są zmiany kształtu podczas testów. Wymaga to bardzo precyzyjnej obróbki w niektórych punktach. "W przeszłości musieliśmy ponownie demontować modele, jeśli chcieliśmy coś zmodyfikować; dzięki HEDELIUS możemy teraz precyzyjnie obrabiać model w jednej operacji mocowania przy niewielkim wysiłku" - wyjaśnia André Kasper. "Droga przesuwu X TILTENTA 6 wynosząca 2300 mm była dla nas bardzo ważna". Wynika to z faktu, że modele mogą mieć długość 2,30 metra i rozpiętość do 1,60 metra.

Wytrzymałe stale dla temperatur do minus 196 °C.

Tunel aerodynamiczny musi wytwarzać ekstremalne temperatury i ciśnienia, aby stworzyć realistyczne warunki lotu. Powietrze musi być ponadto wyjątkowo suche. W tunelu aerodynamicznym zainstalowano iluminatory dla kamer i systemów oświetleniowych, aby można było obserwować model podczas testu i mierzyć jego odkształcenia. Do dyspozycji jest 3000 ton ciekłego azotu, który w fazie testów utrzymuje temperaturę w kanale do -163 °C. Tylko w tak niskich temperaturach i przy ciśnieniu zamkniętym do 4,5 bara można stworzyć warunki odpowiadające rzeczywistym warunkom lotu w skali modelu. Ma to związek z liczbą Reynoldsa, kluczową liczbą z mechaniki płynów. W przypadku dużych samolotów może ona wynosić 80 milionów, podczas gdy inne tunele aerodynamiczne nie osiągają takich wartości. André Kasper wyjaśnia: "Oczywiście tak niskie temperatury nie występują w rzeczywistych operacjach lotniczych, ale aby uzyskać rzeczywiste zachowanie przepływu, temperatura musi być tak zamknięta. W ten sposób zachowanie z tunelu aerodynamicznego można przenieść do rzeczywistości. Daje nam to dokładność, której potrzebujemy". Aby zapewnić, że modele wytrzymają te ekstremalne warunki testowe, stosowane są specjalne stale odporne na niskie temperatury. "Pracujemy głównie ze stalą maraging, Marval 18 i Alloy A 286", wyjaśnia Karsten Horn, użytkownik w ETW. Są to materiały szczególnie wytrzymałe na rozciąganie, które nie stają się kruche w bardzo niskich temperaturach. W związku z tym potrzebna była również maszyna zdolna do obróbki skrawaniem tych materiałów. Potężne wrzeciono Celox maszyny TILTENTA 6-2300, o prędkości obrotowej 14 000 obr/min i mocy 29,00 kW, sprostało tym wyzwaniom.

Usługa jest kluczowa.

Oprócz modeli samolotów, części zamienne do tunelu aerodynamicznego i bardzo małe elementy konstrukcyjne są również produkowane na maszynie HEDELIUS. "Czasy przezbrajania generalnie odgrywają dla nas podrzędną Rolkę. Programujemy na maszynie, a obróbka zajmuje zwykle tylko kilka minut" - mówi Karsten Horn, opisując sytuację w warsztacie. W ETW podstawowe wyposażenie maszyny jest wystarczające; inne rzeczy były znacznie ważniejsze podczas dokonywania zakupu. "Serwis był dla nas bardzo ważny, maszyna musi być sprawna, kiedy jej potrzebujemy", wyjaśnia kierownik projektu Kasper. "Dlatego wcześniej sprawdziliśmy u innych klientów HEDELIUS i otrzymaliśmy tam pozytywne opinie. Teraz możemy to potwierdzić." Konstrukcja centrum obróbkowego również była imponująca. Dzięki bocznym klapom załadowczym, korpusy modeli mogą być czasami dłuższe i nadal obrabiane w jednej operacji mocowania. Jednym ze szczegółów TILTENTA 6-2300, który również zrobił wrażenie, jest bezpośredni dostęp do Przedmiotu Obrabianego. "Ze wszystkich maszyn, które oglądaliśmy, tutaj mieliśmy najlepszy dostęp do przedmiotu obrabiany", wyjaśnia użytkownik Horn. Jest to częściowo zamknięte w niskiej wysokości stołu wynoszącej około 800 mm i specjalnej konstrukcji TILTENTA. Profesjonalna praca z nowym centrum obróbkowym musi być również możliwa. Dlatego też europejska firma Transonic Windtunnel GmbH zdecydowała się na podstawowe i zaawansowane kursy szkoleniowe firmy HEDELIUS. "Nigdy nie miałem tak dobrego szkolenia", mówi użytkownik Karsten Horn, wyraźnie zadowolony z niedawno odbytego zaawansowanego kursu obrotowego.

Centra obróbkowe Klienta.

Odpowiednio do zapotrzebowania rynku, HEDELIUS sprawił, że sprawdzona TILTENTA 7 stała się znacznie bardziej kompaktowa przy niemal identycznych parametrach wydajności. Odkryj nasz zoptymalizowany bestseller: TILTENTA 7 NEO.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.