European Transonic Windtunnel GmbH | TILTENTA 7-3200

Campo di applicazione: Tecnologia dell'Aria | Sede dell'azienda: Colonia, Germania | Dipendenti: 34

Il sistema di galleria del vento della European Transonic Windtunnel GmbH è attualmente in fase di ammodernamento e di ampliamento delle sue capacità. Ciò include anche la modernizzazione dell'officina, per la quale è stato acquistato un Tiltenta 6-2300 di HEDELIUS. Ciò significa che ora è possibile lavorare modelli e semimodelli di aerei con una lunghezza fino a 2,30 metri in un unico impianto.

L'European Transonic Windtunnel si trova molto vicino all'aeroporto di Colonia/Bonn. La sua società operativa, ETW GmbH, è un'organizzazione senza scopo di lucro che gestisce una straordinaria galleria del vento chiusa per scopi di ricerca e sviluppo. Questo progetto europeo congiunto è stato avviato nel 1988 da Germania, Paesi Bassi, Francia e Regno Unito e oggi impiega 34 persone. Nella galleria del vento più moderna del mondo, la ricerca viene condotta per l'aviazione civile in condizioni estreme e le condizioni di volo reali vengono simulate su un modello in scala. I modelli vengono utilizzati per testare prototipi, miglioramenti dei prodotti e tecnologie innovative per gli aeromobili, in termini di caratteristiche di volo, efficienza e riduzione del rumore. I modelli devono resistere a pressioni fino a 4,5 bar e a temperature fino a -163° C. Vengono forniti da Clienti dell'industria aeronautica internazionale e soddisfano requisiti e standard di altissimo livello. Se è necessario un Adattamento su un modello, è necessario reagire rapidamente e lavorare in modo molto preciso. A questo scopo è stato acquistato un Centro di lavorazione a 5 assi con mandrino girevole TILTENTA 6-2300 di HEDELIUS.

Richiesta precisione e flessibilità.

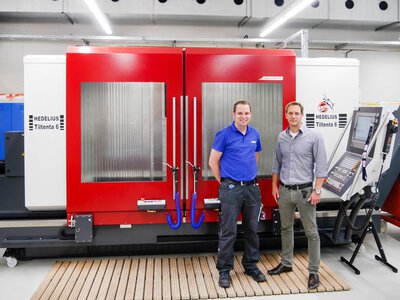

"Abbiamo bisogno di precisione e flessibilità, dobbiamo essere in grado di reagire a tutto. Se dovessimo rimandare i modelli al cliente e farli rilavorare lì, perderemmo almeno due giorni preziosi, cosa che né i nostri Clienti né noi possiamo permetterci", dice André Kasper, descrivendo la situazione e spiegando l'acquisto della Macchina HEDELIUS. In qualità di Project Manager di ETW, l'ingegnere industriale è responsabile dell'espansione e della modernizzazione dell'impianto. Il Dr. Peter Guntermann, Manager Operations & Administration, aggiunge: "È importante essere flessibili e non dover rinunciare a parti critiche dei modelli per la lavorazione".

Lavorare modelli lunghi 2,30 metri con una sola operazione di serraggio.

La fase di assemblaggio e collaudo di un modello richiede in genere due o tre settimane, dopo la stesura di un piano di collaudo con il Cliente. Durante la preparazione, il modello, composto da molte parti singole, viene assemblato. Vengono inseriti i sensori e gli strumenti di misura - ci possono essere circa 280 fori in un'ala - prima che il modello venga infine montato su una maniglia aperta sul portamodelli del sistema di prova. La bilancia, il fulcro del sistema di misura, si trova tra il modello e la maniglia. Può succedere che i modelli debbano essere aperti all'Impianto o che sia necessario modificare la forma durante i test. Ciò richiede una lavorazione molto precisa in alcuni punti. "In passato dovevamo smontare i modelli se volevamo modificare qualcosa; con HEDELIUS, ora possiamo lavorare il modello con precisione in un'unica operazione di serraggio e con poco sforzo", spiega André Kasper. "La Corsa di Spostamento X di 2300 mm della TILTENTA 6 era quindi molto importante per noi". Questo perché i modelli possono avere una lunghezza di 2,30 metri e una luce fino a 1,60 metri.

Acciai resistenti per temperature fino a meno 196 °C.

La galleria del vento deve chiudere a temperature e pressioni estreme per creare condizioni di volo realistiche. Inoltre, l'aria deve essere estremamente secca. Nella galleria del vento sono installati oblò per telecamere e sistemi di illuminazione, in modo da poter osservare il modello durante il test e misurarne le deformazioni. 3000 tonnellate di azoto liquido sono disponibili per mantenere il Canale raffreddato fino a -163 °C durante la fase di test. Solo a temperature così basse e con pressioni fino a 4,5 bar è possibile Fabbricare condizioni che corrispondono a quelle reali di volo su scala di modello. Ciò ha a che fare con il numero di Reynolds, un dato chiave della meccanica dei fluidi. Questo numero può essere di 80 milioni per gli aerei di grandi dimensioni, mentre altre gallerie del vento non raggiungono tali valori. André Kasper spiega: "Naturalmente, temperature così basse non prevalgono nelle operazioni di volo reali, ma per ottenere un comportamento reale del flusso, la temperatura deve essere così bassa. In questo modo, il comportamento della galleria del vento può essere trasferito alla realtà. Questo ci dà la precisione di cui abbiamo bisogno". Per garantire che i modelli possano resistere a queste condizioni di prova estreme, vengono utilizzati acciai speciali resistenti al freddo. "Lavoriamo principalmente con l'acciaio maraging, il Marval 18 e l'Alloy A 286", spiega Karsten Horn, utente di ETW. Si tratta di materiali particolarmente resistenti che non diventano fragili a temperature molto basse. Era quindi necessaria una Macchina in grado di effettuare la Truciolatura di questi materiali. Il potente Mandrino Celox della TILTENTA 6-2300, con 14.000 giri/min e 29,00 kW di Prestazione, risponde a queste sfide.

Il servizio è cruciale.

Oltre ai modelli di aerei, sulla HEDELIUS si producono anche pezzi di ricambio per la galleria del vento e componenti elettrici molto piccoli. "I tempi di preparazione hanno generalmente un ruolo secondario per noi. Programmiamo alla Macchina e la lavorazione richiede normalmente solo pochi minuti", dice Karsten Horn, descrivendo la situazione in officina. Per ETW, l'equipaggiamento di base della Macchina è sufficiente; altri aspetti erano molto più importanti al momento dell'acquisto. "L'assistenza era molto importante per noi, la Macchina deve essere in funzione quando ne abbiamo bisogno", spiega il Project Manager Kasper. "Per questo motivo ci siamo informati prima presso altri Clienti HEDELIUS e abbiamo ricevuto feedback positivi. Ora possiamo confermarlo". Anche il design del Centro di lavorazione ci ha colpito. Grazie alle alette di carico laterali, i corpi dei modelli possono talvolta essere più lunghi e comunque lavorati in un'unica operazione di serraggio. Un dettaglio della TILTENTA 6-2300 che ha colpito è l'accesso diretto al Pezzo. "Tra tutte le Macchine che abbiamo esaminato, questa è quella con il miglior accesso al Pezzo", spiega l'utilizzatore Horn. Questo si deve in parte alla bassa altezza del tavolo di circa 800 mm e allo speciale design TILTENTA. Un nuovo centro di lavorazione deve anche permettere di lavorare in modo professionale. Ecco perché la European Transonic Windtunnel GmbH ha optato per i corsi di formazione di base e avanzati di HEDELIUS. "Non ho mai avuto una formazione così buona prima d'ora", dice l'utente Karsten Horn, visibilmente soddisfatto del corso avanzato sull'orientabilità recentemente frequentato.

Centri di lavorazione Trucioli del Cliente.

Secondo le richieste del mercato, HEDELIUS ha reso il collaudato TILTENTA 7 significativamente più compatto con parametri di prestazione quasi identici. Scoprite il nostro bestseller ottimizzato: TILTENTA 7 NEO.

Altre testimonianze.

Alla Carstengerdes Modellbau und Zerspanung GmbH di Bockhorn, vicino a Wilhelmshaven, la tecnologia all'avanguardia apre un ambiente di lavoro familiare caratterizzato da un autentico apprezzamento. Con il modernissimo centro di lavorazione a 5 assi ACURA 85 e il sistema di movimentazione pallet MARATHON 518, l'azienda ha aperto la strada all'Automazione e all'innovazione tecnica: un progresso importante che non solo aumenta l'efficienza, ma offre ai giovani talenti piacere nel lavoro e prospettive a lungo termine.

Grazie all'Automazione, IWK Verpackungstechnik ha potuto aumentare significativamente la capacità produttiva dei suoi Centri di lavorazione HEDELIUS. Integrando una cella robot, gli Operatori CNC guadagnano tempo prezioso che possono utilizzare per la produzione di Parti singole. Questa soluzione permette a IWK di chiudere la sua flessibilità e di migliorare ulteriormente l'efficienza della produzione.

La Circelli Engineering Solutions GmbH di Dulliken è una delle start-up del panorama produttivo svizzero. Nata come piccolo studio di progettazione, la giovane azienda si è trasformata in un fornitore di sistemi grazie alla passione e agli investimenti in tecnologie CNC innovative. I fratelli fondatori e proprietari Paolo Circelli e Marco Circelli hanno spiegato il ruolo svolto dai più recenti centri di lavorazione FORTE 65 e ACURA 65 di HEDELIUS.