European Transonic Windtunnel GmbH | TILTENTA 7-3200

Domaine d'application : Aéronautique et aérospatiale | Siège social : Cologne, Allemagne | Employés : 34

Au sein de l'European Transonic Windtunnel GmbH, la soufflerie est actuellement en cours de rénovation et son spectre de capacités est élargi. Cela comprend la modernisation de l'atelier, pour lequel une Tiltenta 6-2300 d'HEDELIUS a été acquise. Ainsi, il est désormais possible de traiter en un seul serrage des modèles pleins et des demi-modèles d'avions d'une longueur maximale de 2,30 m.

La soufflerie transonic européenne se trouve à proximité de l'aéroport de Cologne/Bonn. Son exploitant, l'ETW GmbH, est une organisation à but non lucratif qui exploite une soufflerie hors du commun à des fins de recherche et de développement. Ce projet européen commun a été lancé en 1988 par l'Allemagne, les Pays-Bas, la France et le Royaume-Uni et emploie aujourd'hui 34 personnes. Dans la soufflerie la plus moderne du monde, des recherches sont menées pour l'aviation civile dans des conditions extrêmes, et des conditions de vol réelles sont reproduites à l'échelle de la maquette. Les prototypes, les améliorations de produits et les techniques innovantes des aéronefs sont testés à l'aide de ces maquettes afin de déterminer leurs caractéristiques de vol, leur rentabilité et la réduction du bruit. Les modèles doivent résister à des pressions allant jusqu'à 4,5 bars et à des températures cryogéniques allant jusqu'à -163° C. Ils sont fournis par des clients de l'aviation internationale et répondent à des exigences et des normes extrêmement élevées. Lorsqu'il y a une adaptation à faire sur un modèle, il faut réagir rapidement et travailler avec une grande précision. Un Centre d'usinage à 5 axes à broche pivotante TILTENTA 6-2300 d'HEDELIUS a été acquis à cet effet.

précision et flexibilité exigées.

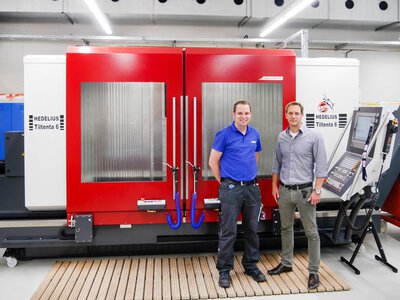

"Chez nous, précision et flexibilité sont de mise, nous devons pouvoir réagir à tout. Si nous devions renvoyer les modèles chez le client pour les faire retoucher, nous perdrions au moins deux précieuses journées que ni nos clients ni nous ne pouvons nous permettre", décrit André Kasper en expliquant l'acquisition de la machine HEDELIUS. L'ingénieur en économie est responsable chez ETW, en tant que Project Manager, de l'extension et du renouvellement de l'installation. Peter Guntermann, Dr.-Ing., Manager Operations & ; Administration, ajoute : "Il est important que nous soyons flexibles et que nous n'ayons pas à nous séparer de parties critiques des modèles pour les traiter".

Utiliser des modèles de 2,30 mètres de long en un seul serrage.

La phase de construction et de test d'un modèle dure généralement deux à trois semaines, un plan de test ayant été établi au préalable avec le client. Lors de la préparation, le modèle, composé de nombreuses pièces individuelles, est assemblé. Les capteurs et les instruments de mesure sont alors mis en place - il peut y avoir environ 280 trous dans une aile - avant que le modèle ne soit finalement monté sur un manche sur le support de modèle de l'installation de test. Entre le modèle et le manche se trouve encore la balance, le cœur de l'installation de mesure. Il peut arriver que les modèles doivent être adaptés à l'installation ou que des modifications de forme soient nécessaires pendant les tests. Il faut alors procéder à un usinage ponctuel très précis. "Dans le passé, nous devions à nouveau démonter les modèles lorsque nous voulions apporter des modifications, mais avec l'HEDELIUS, nous pouvons désormais usiner le modèle avec précision en un seul serrage et avec un minimum d'efforts", explique André Kasper. "La Course X de 2300 mm de la TILTENTA 6 était donc très importante pour nous". En effet, les modèles peuvent avoir une longueur de 2,30 m et une envergure de 1,60 m maximum.

Aciers tenaces pour des températures jusqu'à moins 196 °C.

La soufflerie doit générer des températures et des pressions extrêmes afin de créer des conditions de vol réalistes. En outre, l'Air doit être extrêmement sec. Des hublots pour les caméras et les systèmes d'éclairage sont encastrés dans la soufflerie, ce qui permet d'observer le modèle et de mesurer ses déformations pendant le test. 3000 tonnes d'azote liquide sont prêtes à être utilisées pour maintenir le Canal réfrigéré jusqu'à -163 °C pendant la phase de test. Seules de telles températures très basses et des pressions allant jusqu'à 4,5 bars permettent de recréer des conditions correspondant à des conditions de vol réelles à l'échelle du modèle. Cela est lié au nombre de Reynolds, un indice de la mécanique des fluides. Celui-ci peut atteindre 80 millions pour les grands avions, les autres souffleries n'atteignent pas de telles valeurs. André Kasper explique : "Bien sûr, il n'y a pas de températures aussi basses en vol réel, mais pour obtenir un comportement réel de l'écoulement, la température doit être aussi basse. Ainsi, le comportement de la soufflerie peut être transposé dans la réalité. Nous obtenons ainsi la précision nécessaire". Pour que les modèles résistent à ces conditions d'essai extrêmes, on utilise des aciers spéciaux, résistants au froid. "Nous travaillons ici principalement avec de l'acier maraging, Marval 18 et Alloy A 286", explique Karsten Horn, utilisateur chez ETW. Ce sont des matériaux particulièrement résistants à la traction qui ne deviennent pas cassants à des températures très froides. Il fallait donc aussi une Machine capable d'usiner ces matériaux. La puissante broche Celox de la TILTENTA 6-2300, avec 14 000 min-1 et une puissance de 29,00 kW, répond à ces défis.

Le service est essentiel.

Outre les modèles d'avions, des Pièces de rechange pour la soufflerie et de très petits composants électrotechniques sont également fabriqués sur l'HEDELIUS. "En règle générale, les temps d'équipement ne jouent qu'un rôle secondaire pour nous. Nous programmons sur la machine, un usinage ne dure normalement que quelques minutes", décrit Karsten Horn la situation dans l'atelier. Chez ETW, on s'en sort bien avec un équipement de base de la Machine, d'autres choses étaient beaucoup plus importantes lors de l'achat. "Le service était très important pour nous, la Machine doit fonctionner quand nous en avons besoin" explique le chef de projet Kasper. ; "C'est pourquoi nous nous sommes informés au préalable auprès d'autres clients HEDELIUS, qui nous ont donné un feedback positif. Entre-temps, nous pouvons le confirmer". En outre, la structure du centre d'usinage a également convaincu. Grâce aux clapets de chargement latéraux, les corps des modèles peuvent parfois être plus longs tout en étant usinés en un seul serrage. Un détail de la TILTENTA 6-2300 qui a également convaincu est l'accès direct à la pièce à usiner. "De toutes les machines que nous avons examinées, c'est ici que nous avons eu le meilleur accès à la pièce à usiner", explique l'utilisateur Horn. Cela s'explique notamment par la faible hauteur de table d'environ 800 mm et par la construction particulière de TILTENTA. Avec un nouveau centre d'usinage, il faut aussi pouvoir travailler de manière professionnelle. C'est pourquoi l'European Transonic Windtunnel GmbH a opté pour des cours de base et avancés d'HEDELIUS. "Je n'ai jamais eu une formation aussi bonne", raconte l'utilisateur Karsten Horn, visiblement satisfait du cours de perfectionnement sur le pivotement qu'il a suivi récemment.

Centres d'usinage HEDELIUS du Client.

Selon la demande du marché, HEDELIUS a rendu la TILTENTA 7 éprouvée nettement plus compacte tout en conservant des paramètres de performance quasiment identiques. Découvrez notre best-seller optimisé : TILTENTA 7 NEO.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.