European Transonic Windtunnel GmbH | TILTENTA 7-3200

Toepassingsgebied: Luchtvaarttechnologie | Hoofdkantoor van de onderneming: Keulen, Duitsland | Werknemers: 34

Het windtunnelsysteem bij European Transonic Windtunnel GmbH wordt momenteel gemoderniseerd en de mogelijkheden worden uitgebreid. Dit omvat ook de modernisering van de werkplaats, waarvoor een Tiltenta 6-2300 van HEDELIUS is aangeschaft. Dit betekent dat hele en halve modellen van vliegtuigen met een lengte tot 2,30 meter nu in één opstelling kunnen worden bewerkt.

De European Transonic Windtunnel ligt vlakbij de luchthaven van Keulen/Bonn. De exploitatiemaatschappij, ETW GmbH, is een non-profitorganisatie die een buitengewone windtunnel exploiteert voor onderzoeks- en ontwikkelingsdoeleinden. Dit Europese gezamenlijke project werd in 1988 opgestart door Duitsland, Nederland, Frankrijk en het Verenigd Koninkrijk en heeft vandaag de dag 34 mensen in dienst. In 's werelds modernste windtunnelfaciliteit wordt onderzoek uitgevoerd voor de burgerluchtvaart onder extreme omstandigheden en worden echte vluchtomstandigheden gesimuleerd op modelschaal. De modellen worden gebruikt om prototypes, productverbeteringen en innovatieve vliegtuigtechnologieën te testen op vliegeigenschappen, efficiëntie en geluidsreductie. De modellen moeten bestand zijn tegen drukken tot 4,5 bar en temperaturen tot -163° C. Ze worden geleverd door klanten uit de internationale luchtvaartindustrie en zijn in overeenstemming met extreem hoge eisen en normen. Als er iets aan een model moet worden aangepast, is het noodzakelijk om snel te reageren en zeer nauwkeurig te werken. Hiervoor is een TILTENTA 6-2300 5-assig bewerkingscentrum met zwenkspindel van HEDELIUS aangeschaft.

Nauwkeurigheid en flexibiliteit vereist.

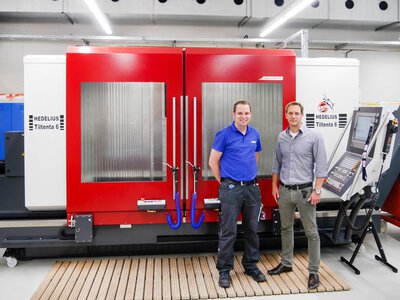

"We hebben precisie en flexibiliteit nodig, we moeten overal op kunnen reageren. Als we de modellen terug zouden sturen naar de Klant en ze daar zouden laten nabewerken, zouden we minstens twee kostbare dagen verliezen, wat noch onze klanten noch wij ons kunnen veroorloven", zegt André Kasper, die de situatie beschrijft en de aankoop van de HEDELIUS machine verklaart. Als projectmanager bij ETW is de industrieel ingenieur verantwoordelijk voor de uitbreiding en modernisering van de Installatie. Dr. Peter Guntermann, Manager Operations & Administration, voegt hieraan toe: "Het is belangrijk dat we flexibel zijn en geen kritieke delen van de modellen hoeven weg te geven voor verwerking."

Machine 2,30 meter lange modellen in slechts één klembewerking.

De assemblage- en testfase van een model duurt meestal twee tot drie weken, nadat samen met de Klant een testplan is opgesteld. Tijdens de voorbereiding wordt het model, dat uit veel Afzonderlijke delen bestaat, geassembleerd. De sensoren en meetinstrumenten worden geplaatst - er kunnen ongeveer 280 gaten in een vleugel zitten - voordat het model uiteindelijk op een handvat op de modelhouder van het testsysteem wordt gemonteerd. De weegschalen, het middelpunt van het meetsysteem, bevinden zich tussen het model en het handvat. Het kan gebeuren dat de modellen aan de Installatie moeten worden aangepast of dat er tijdens de tests vormveranderingen nodig zijn. Dit vereist zeer nauwkeurige bewerkingen op bepaalde punten. "In het verleden moesten we de modellen weer uit elkaar halen als we iets wilden aanpassen; met de HEDELIUS kunnen we het model nu met weinig moeite in één keer nauwkeurig bewerken", legt André Kasper uit. "De X-verplaatsing van 2300 mm van de TILTENTA 6 was daarom erg belangrijk voor ons." De modellen kunnen namelijk een lengte van 2,30 meter en een spanwijdte tot 1,60 meter hebben.

Stevige staalsoorten voor temperaturen tot min 196 °C.

De windtunnel moet extreme temperaturen en drukken opbouwen om realistische vluchtomstandigheden te creëren. Bovendien moet de lucht extreem droog zijn. In de windtunnel zijn patrijspoorten voor camera's en verlichtingssystemen geïnstalleerd zodat het model tijdens de test kan worden geobserveerd en de vervormingen kunnen worden gemeten. Er is 3000 ton vloeibare stikstof beschikbaar om het Kanaal tijdens de testfase tot -163 °C te koelen. Alleen bij dergelijke ultralage temperaturen en drukken tot 4,5 bar kunnen omstandigheden worden Fabrikant die overeenkomen met echte vluchtomstandigheden op modelschaal. Dit heeft te maken met het Reynoldsgetal, een belangrijk getal uit de vloeistofmechanica. Dit kan oplopen tot 80 miljoen voor grote vliegtuigen, terwijl andere windtunnels dergelijke Waarde niet halen. André Kasper legt uit: "Zulke lage temperaturen komen natuurlijk niet voor bij echte vluchten, maar om echt stromingsgedrag te bereiken, moet de temperatuur zo laag zijn. Op deze manier kan het gedrag uit de windtunnel worden overgebracht naar de werkelijkheid. Dit geeft ons de nauwkeurigheid die we nodig hebben." Om ervoor te zorgen dat de modellen deze extreme testomstandigheden kunnen weerstaan, worden speciale lage temperatuur stalen gebruikt. "We werken voornamelijk met maragingstaal, Marval 18 en Alloy A 286," legt Karsten Horn, gebruiker bij ETW, uit. Dit zijn bijzonder trekvaste materialen die niet bros worden bij zeer lage temperaturen. Daarom was er ook een machine nodig die deze materialen kan Verspanen. De krachtige Celox Spil van de TILTENTA 6-2300, met 14.000 tpm en 29,00 kW Vermogen, voldoet aan deze uitdagingen.

De service is cruciaal.

Naast de vliegtuigmodellen worden ook Reserveonderdelen voor de windtunnel en zeer kleine Componenten geproduceerd op de HEDELIUS. "Ombouwtijden spelen voor ons over het algemeen een ondergeschikte rol. We programmeren aan de machine en het bewerken duurt normaal gesproken maar een paar minuten", beschrijft Karsten Horn de situatie in de werkplaats. Bij ETW is de basisuitrusting van de Machine voldoende; andere dingen waren veel belangrijker bij de aankoop. "De service was erg belangrijk voor ons, de machine moet draaien als we hem nodig hebben", legt projectmanager Kasper uit. "We hebben daarom vooraf navraag gedaan bij andere klanten van HEDELIUS en daar positieve feedback gekregen. Dit kunnen we nu bevestigen." Het ontwerp van het Bewerkingscentrum was ook indrukwekkend. Dankzij de zijlaadkleppen kunnen de modelcarrosserieën soms langer zijn en toch in één opspanning worden bewerkt. Een detail van de TILTENTA 6-2300 dat ook indruk maakte, is de directe toegang tot het Werkstuk. "Van alle machines die we bekeken, hadden we hier de beste toegang tot het Werkstuk," legt gebruiker Horn uit. Dit is deels toe te schrijven aan de lage Tafelhoogte van ongeveer 800 mm en het speciale TILTENTA ontwerp. Het moet ook mogelijk zijn om professioneel te werken met een nieuw Bewerkingscentrum. Daarom koos European Transonic Windtunnel GmbH voor basis- en vervolgopleidingen van HEDELIUS. "Ik heb nog nooit zo'n goede training gehad", zegt gebruiker Karsten Horn, zichtbaar tevreden over de onlangs gevolgde cursus zwenken voor gevorderden.

Bewerkingscentra van de Klant.

In overeenstemming met de vraag uit de markt heeft HEDELIUS de beproefde TILTENTA 7 aanzienlijk compacter gemaakt met bijna identieke prestatieparameters. Ontdek onze geoptimaliseerde bestseller: TILTENTA 7 NEO.

Meer getuigenissen.

Bij CCarstengerdes Modellbau und Zerspanung GmbH in Bockhorn bij Wilhelmshaven gaat geavanceerde technologie samen met een familiaire werkomgeving die wordt gekenmerkt door oprechte waardering. Met het ultramoderne 5-assige bewerkingscentrum ACURA 85 en het MARATHON 518 pallet-handlingsysteem richt het bedrijf zich op automatisering en technische innovatie - een belangrijke vooruitgang die niet alleen de efficiëntie verhoogt, maar ook jonge talenten plezier in hun werk en vooruitzichten op de lange termijn biedt.

Dankzij Automatisering heeft IWK Verpackungstechnik de productiecapaciteit van zijn HEDELIUS Bewerkingscentra aanzienlijk kunnen verhogen. Door de integratie van een Robotcel winnen de Operator kostbare tijd die ze kunnen gebruiken voor de Afzonderlijke delen. Deze oplossing stelt IWK in staat om zijn flexibiliteit toe te laten nemen en de productie-efficiëntie verder te verbeteren.

Circelli Engineering Solutions GmbH uit Dulliken is een van de start-ups in de Zwitserse productiescene. Begonnen als een klein ontwerpbureau, heeft het jonge bedrijf zich ontwikkeld tot een systeemaanbieder dankzij zijn passie voor en investering in innovatieve CNC-technologieën. De rol van de nieuwste FORTE 65 en ACURA 65 Bewerkingscentra van HEDELIUS werd toegelicht door de oprichtende broers en eigenaars Paolo Circelli en Marco Circelli.