WFT Narzędzie- und Frästechnik GmbH | ACURA 65 EL z INDUMATIK Light 120

Działalność: Technologia tworzyw sztucznych | Siedziba firmy: Delligsen, Niemcy | Pracownicy: 58

Eksperci od dużych i ciężkich.

WFT Narzędzie- und Frästechnik GmbH specjalizuje się w precyzyjnej produkcji narzędzi wstępnych i seryjnych dla przemysłu przetwórstwa tworzyw sztucznych. Przykład firmy w imponujący sposób pokazuje, co można osiągnąć dzięki odpowiedniemu rozwiązaniu automatycznemu - i dlaczego korzystają na tym również pracownicy.

Maszyny WFT GmbH zajmują łączną powierzchnię 3000 metrów kwadratowych. Nad nim "intronizowane" są dwie potężne suwnice, z których każda ma Nośność 25 ton - co daje łącznie 50 ton. "Tyle ważą najcięższe narzędzia, które tu produkujemy" - mówi kierownik operacyjny Heiko Siebke, kategoryzując ogromne rozmiary produkcji.

Fakt, że kompaktowy HEDELIUS ACURA 65 EL nie jest bynajmniej największym centrum obróbkowym w halach firmy, nie powinien nikogo dziwić. Jednak możliwości produkcyjne oferowane przez kompaktową maszynę w połączeniu z systemem automatyzacji palet Indumatik Light 120 to coś, bez czego WFT nie chciałoby się obejść.

Firma rodzinna w czwartym pokoleniu.

Firma WFT GmbH została założona w 1997 roku w Delligsen, około 40 kilometrów na południowy zachód od Hildesheim. Korzenie firmy sięgają jednak jeszcze dalej, do hanzeatyckiego miasta Hamburg. Tam ponad 100 lat temu, w 1919 roku, mistrz modelarstwa Hermann Lühr założył firmę nazwaną jego imieniem, która zajmowała się budową modeli odlewniczych dla przemysłu maszynowego i stoczniowego. Począwszy od lat 70-tych XX wieku, firma coraz częściej inwestowała w nowoczesne technologie CNC i systemy CAD/CAM, w wyniku czego rozszerzyła zakres swojej produkcji.

Jako drugi filar firmy z siedzibą w Hamburgu, nowo założona WFT GmbH miała skupić się na produkcji narzędzi i obróbce skrawaniem od końca lat 90-tych - z wielkim sukcesem. Obecnie do jej klientów należą firmy z branży motoryzacyjnej, Powietrze, firmy z branży technologii medycznych i ich dostawcy. Stefan Lühr jest czwartym pokoleniem rodziny prowadzącym firmę, która obecnie zatrudnia 58 osób.

Automatyzacja: "To nie jest decyzja, którą podejmuje się z dnia na dzień."

Wielu użytkowników jest początkowo sceptycznie nastawionych do pomysłu zautomatyzowania własnej produkcji, zwłaszcza jeśli chodzi o kwestie praktyczne.

Również w WFT zakup został poprzedzony szczegółowymi rozważaniami i przemyśleniami: "Intensywnie przygotowywaliśmy się do automatyzacji. To nie jest decyzja, którą podejmuje się z dnia na dzień" - podkreśla Siebke.

On i Stefan Lühr są tym bardziej zadowoleni ze swojej decyzji na korzyść koncepcji automatyzacji przedstawionej przez HEDELIUS. Dzięki wysokiej kompatybilności interfejsów możliwy był wybór spośród szerokiej gamy możliwych rozwiązań automatycznych. "Taka elastyczność nie jest czymś oczywistym", podkreśla Lühr. Heiko Siebke podkreśla wyraźny wzrost produktywności: "Dzięki podłączonej automatyzacji z łatwością podwoiliśmy wydajność maszyny".

Elementy pojedyncze w ciągu dnia, standardowe w nocy.

Portfolio produkcyjne WFT oferuje optymalne warunki do automatyzacji, ponieważ produkuje nie tylko pojedyncze elementy, ale także całą gamę powtarzających się części, które są stale potrzebne. W tym celu firma opracowała własny standard WFT. "Możemy po prostu uruchomić odpowiednie programy na maszynie w nocy i w weekendy" - wyjaśnia Siebke. W ciągu dnia pojedyncze elementy są produkowane ręcznie na maszynie zgodnie z zamówieniami klientów. "Oznacza to, że nasi pracownicy mogą teraz jeszcze lepiej poświęcić się naprawdę wymagającym częściom - to znaczna ulga.

Duże wymiary na otwartej przestrzeni.

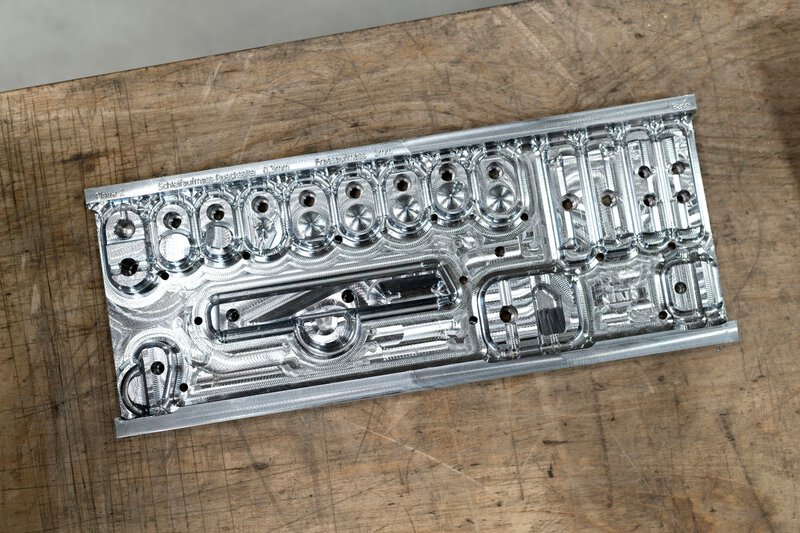

Firma WFT dowiedziała się o maszynie ACURA 65 EL na targach branżowych: "Maszyna została po raz pierwszy zaprezentowana na targach NORTEC 2017" - wspomina Stojak - "a zaledwie rok później była już otwarta w naszej hali produkcyjnej". Pomimo kompaktowych wymiarów, 5-osiowe centrum obróbkowe ma duże drogi przesuwu wynoszące 700 x 650 x 600 mm (X/Y/Z). Zintegrowany obrotowy stół obrotowo-przechylny z łożyskami po obu stronach umożliwia precyzyjną obróbkę ze wszystkich stron. Podłączony system automatyzacji Indumatik Light 120 oferuje miejsce na 24 palety.

Automatyzacja i elastyczność - nie ma przeciwieństw.

Ważnym czynnikiem zwiększającym wydajność jest możliwość zbrojenia podczas procesu obróbki: przedmioty obrabiany na nocną zmianę mogą być przechowywane i pobierane w ciągu dnia bez przerywania produkcji. Załadunek z lewej strony maszyny oznacza również, że drzwi centrum obróbkowego są zawsze swobodnie dostępne. Ułatwia to przełączanie między trybem ręcznym i automatycznym w dowolnym momencie. Mechanik obróbki skrawaniem Belana Freitag również docenia tę elastyczność: "Możemy szybko reagować: Jeśli coś wymaga frezowania w krótkim czasie, możemy po prostu przerwać produkcję i kontynuować ją płynnie później".

Przekonująca cyfrowa i spersonalizowana obsługa.

Każdy, kto tak jak WFT dąży do zwiększenia wydajności, musi oczywiście móc liczyć na szybką pomoc w przypadku awarii. Jeśli chodzi o serwis HEDELIUS, Stefan Lühr widzi potwierdzenie swojej decyzji inwestycyjnej: "Obsługa klienta jest naprawdę świetna. Jeśli coś pójdzie nie tak, technicy są zwykle na miejscu w ciągu dwóch do trzech godzin".

Podsumowanie Heiko Siebke jest podobnie pozytywne. Jest pod szczególnym wrażeniem aplikacji serwisowej HEDELIUS: "Wystarczy przesłać zdjęcie maszyny i w bardzo krótkim czasie otrzymać informację zwrotną - nie ma nic lepszego", mówi entuzjastycznie.

Jest więc wiele powodów, dla których duet zarządzający WFT pozostaje zamknięty w HEDELIUSIE. "W tej chwili nie planujemy inwestować w kolejną maszynę" - mówi Lühr - "ale kiedy nadejdzie czas, HEDELIUS będzie na krótkiej liście od samego początku".

Centra obróbkowe Klienta.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.