WFT Werkzeug- und Frästechnik GmbH | ACURA 65 EL mit INDUMATIK Light 120

Einsatzgebiet: Kunststofftechnik | Firmensitz: Delligsen, Deutschland | Mitarbeiter: 58

Experten fürs Große und Schwere.

Die WFT Werkzeug- und Frästechnik GmbH hat sich auf die präzise Fertigung von Vorserien- und Serienwerkzeugen für die kunststoffverarbeitende Industrie spezialisiert. Das Beispiel des Unternehmens zeigt eindrucksvoll, was sich mit der richtigen Automationslösung erreichen lässt – und warum auch die Mitarbeiter von ihr profitieren.

Der Maschinenpark der WFT GmbH erstreckt sich über eine Fläche von insgesamt 3.000 Quadratmetern. Darüber „thronen“ zwei massive Deckenlaufkräne, beide mit einer Tragfähigkeit von jeweils 25 Tonnen – macht zusammen 50 Tonnen. „So viel wiegen die schwersten Werkzeuge, die wir hier produzieren“, ordnet Betriebsleiter Heiko Siebke die enormen Fertigungsdimensionen ein.

Dass die kompakte HEDELIUS ACURA 65 EL bei Weitem nicht das größte Bearbeitungszentrum in den Hallen des Unternehmens ist, dürfte somit niemanden überraschen. Doch die Fertigungsmöglichkeiten, die die kompakte Maschine in Kombination mit der Palettenautomation Indumatik Light 120 bietet, möchte man bei WFT heute trotzdem auf keinen Fall mehr missen.

Familienbetrieb in vierter Generation.

Die WFT GmbH wurde 1997 in Delligsen, etwa 40 Kilometer südwestlich von Hildesheim, gegründet. Die Wurzeln der Firma reichen jedoch noch weiter zurück und führen in die Hansestadt Hamburg. Dort gründete Modellbaumeister Hermann Lühr bereits vor über 100 Jahren, im Jahr 1919, die nach ihm benannte GmbH, die sich dem Bau von Gießereimodellen für die Maschinen- und Werftindustrie widmete. Ab den 1970er-Jahren wurde zunehmend in moderne CNC-Technologie sowie in CAD/CAM-Systeme investiert und, damit einhergehend, das Fertigungsspektrum erweitert.

Als zweites Standbein des Hamburger Unternehmens sollte die neu gegründete WFT GmbH sich ab Ende der 1990er-Jahre auf den Werkzeugbau und die Zerspanung fokussieren – mit großem Erfolg. Zum Kundenkreis zählen heute unter anderem die Automobilindustrie, Unternehmen aus der Luft- und Raumfahrt, der Medizintechnik sowie deren Zulieferer. Mit Stefan Lühr führt bereits die vierte Generation der Familie das Unternehmen, welches zurzeit 58 Mitarbeiter beschäftigt.

Automation: „Keine Entscheidung, die man über Nacht trifft.“

Der Gedanke daran, die eigene Fertigung zu automatisieren, schürt bei vielen Anwendern zunächst einmal Skepsis, allen voran hinsichtlich der Praxistauglichkeit.

Auch bei WFT gingen der Anschaffung eingehende Überlegungen und Abwägungen voraus: „Wir haben uns intensiv auf die Automation vorbereitet. Das ist keine Entscheidung, die man einfach über Nacht trifft“, betont Siebke.

Umso zufriedener sind er und Stefan Lühr auch heute noch mit ihrer Entscheidung für das von HEDELIUS vorgelegte Automationskonzept. Durch die hohe Schnittstellenkompatibilität konnte aus einem breiten Angebot möglicher Automationslösungen gewählt werden. „Eine solche Flexibilität ist nicht selbstverständlich“, betont Lühr. Heiko Siebke hebt die klaren Produktivitätssteigerungen hervor: „Mit der angeschlossenen Automation haben wir die Kapazität an der Maschine locker verdoppelt.“

Tagsüber Einzelteile, nachts Normteile.

Das Fertigungsportfolio von WFT bietet optimale Voraussetzungen für die Automatisierung, denn produziert werden neben Einzelteilen auch eine ganze Reihe wiederkehrender Teile, die ständig benötigt werden. Hierfür hat das Unternehmen seine hauseigene WFT-Norm entwickelt. „Wir können die entsprechenden Programme an der Maschine einfach nachts und am Wochenende durchlaufen lassen“, erklärt Siebke. Tagsüber werden auf der Maschine manuell Einzelteile nach Kundenauftrag gefertigt. „So können sich unsere Mitarbeiter nun noch besser den wirklich anspruchsvollen Teilen widmen – das ist eine deutliche Entlastung.

Großzügige Dimensionen auf kleiner Fläche.

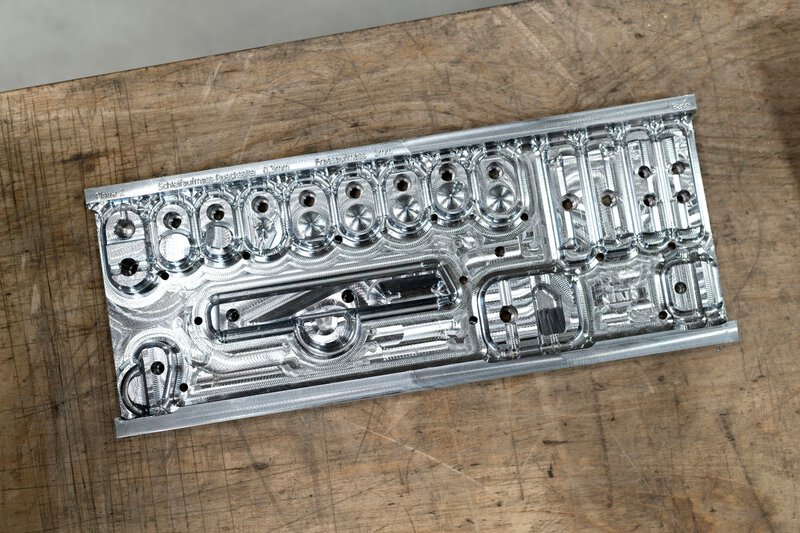

Aufmerksam auf die ACURA 65 EL wurde man bei WFT im Rahmen einer Fachmesse: „Auf der NORTEC 2017 war die Maschine erstmals präsentiert worden“, erinnert sich Siebke – „und kaum ein Jahr später stand sie dann auch schon in unserer Fertigungshalle.“ Trotz seiner kompakten Abmessungen verfügt das 5-Achs-Bearbeitungszentrum über großzügige Verfahrwege von 700 x 650 x 600 mm (X/Y/Z). Der integrierte und beidseitig gelagerte Dreh-Schwenktisch ermöglicht eine hochpräzise Zerspanung von allen Seiten. Die angeschlossene Automation Indumatik Light 120 bietet Platz für 24 Paletten.

Automation und Flexibilität – keine Gegensätze.

Ein wichtiger Faktor für die Effizienzsteigerung ist die Möglichkeit des hauptzeitparallelen Rüstens: Die Ein- und Auslagerung von Werkstücken für die Nachtschicht kann ohne Unterbrechung der Produktion tagsüber erfolgen. Durch die Beladung von der linken Maschinenseite bleibt zudem die Tür des Bearbeitungszentrums immer frei zugänglich. So kann jederzeit unkompliziert zwischen manuellem und automatisiertem Betrieb gewechselt werden. Auch Zerspanungsmechanikerin Belana Freitag schätzt diese Flexibilität: „Wir können schnell reagieren: Wenn kurzfristig etwas gefräst werden muss, kann man die Produktion einfach unterbrechen und später nahtlos weitermachen.“

Digitaler und persönlicher Service überzeugen.

Wer sich wie WFT die Steigerung der Effizienz auf die Fahnen geschrieben hat, muss sich natürlich im Störungsfall auch auf schnelle Hilfe verlassen können. Mit Blick auf den HEDELIUS Service sieht sich Stefan Lühr immer wieder aufs Neue in seiner Investitionsentscheidung bestätigt: „Der Kundenservice ist wirklich klasse. Wenn etwas ist, sind die Monteure meist innerhalb von zwei bis drei Stunden da.“

Ähnlich positiv fällt auch das Resümee von Heiko Siebke aus. Besonders die HEDELIUS Service-App überzeugt ihn auf ganzer Linie: „Man lädt einfach ein Bild von der Maschine hoch und bekommt innerhalb kürzester Zeit eine Rückmeldung – besser geht es nicht“, berichtet er begeistert.

Es gibt also genügend Gründe für das WFT-Führungsduo, HEDELIUS auch weiterhin gewogen zu bleiben. „Momentan planen wir noch keine Investition in eine weitere Maschine“, so Lühr, „aber wenn der Moment irgendwann kommt, wird HEDELIUS von Beginn an in der engeren Auswahl sein.“

HEDELIUS-Bearbeitungszentren des Kunden.

Weitere Erfahrungsberichte.

Bei der Carstengerdes Modellbau und Zerspanung GmbH in Bockhorn bei Wilhelmshaven trifft modernste Technik auf ein familiäres Arbeitsumfeld, das von echter Wertschätzung geprägt ist. Mit dem hochmodernen 5-Achs-Bearbeitungszentrum ACURA 85 und dem MARATHON 518 Palettenhandlingsystem setzt das Unternehmen auf Automatisierung und technische Innovation – ein großer Fortschritt, der nicht nur die Effizienz steigert, sondern auch jungen Talenten Freude an der Arbeit und langfristige Perspektiven bietet.

Dank der Automatisierung konnte IWK Verpackungstechnik die Produktionskapazität ihrer HEDELIUS Bearbeitungszentren deutlich steigern. Durch die Integration einer Roboterzelle gewinnen die CNC-Bediener wertvolle Zeit, die sie für die Herstellung von Einzelteilen nutzen können. Diese Lösung ermöglicht es IWK, ihre Flexibilität zu erhöhen und die Effizienz der Produktion weiter auszubauen.

Circelli Engineering Solutions GmbH aus Dulliken zählt zu den Start-ups der Schweizer Fertigungsszene. Als kleines Konstruktionsbüro entstanden, hat sich das junge Unternehmen dank seiner Leidenschaft und Investitionen in innovative CNC-Technologien zum Systemanbieter entwickelt. Welche Rolle dabei die neuesten Bearbeitungszentren FORTE 65 und ACURA 65 von HEDELIUS spielen, erklärten die Gründungsbrüder und Inhaber Paolo Circelli und Marco Circelli.