Carstengerdes Modellbau und Zerspanung GmbH | ACURA 85 MARATHON z MARATHON SR518, TILTENTA 11-3600

Działalność: Produkcja zleceniowa | Siedziba firmy: Bockhorn, Niemcy | Zatrudnienie: Wióry

Automatyzacja gwarancją sukcesu zadowolonych pracowników.

Jeśli chodzi o warunki pracy we własnej firmie, menedżerowie często lubią powoływać się na jednej wysokości poziom zadowolenia pracowników. Ale jeśli chcesz wiedzieć dokładnie, najlepiej zapytać samych pracowników.

W Carstengerdes Modellbau und Obróbka Skrawaniem GmbH w Bockhorn koło Wilhelmshaven wszyscy są zgodni: to świetne miejsce do pracy. Przyczynia się do tego przyjazne, nieformalne środowisko pracy i nowoczesne maszyny.

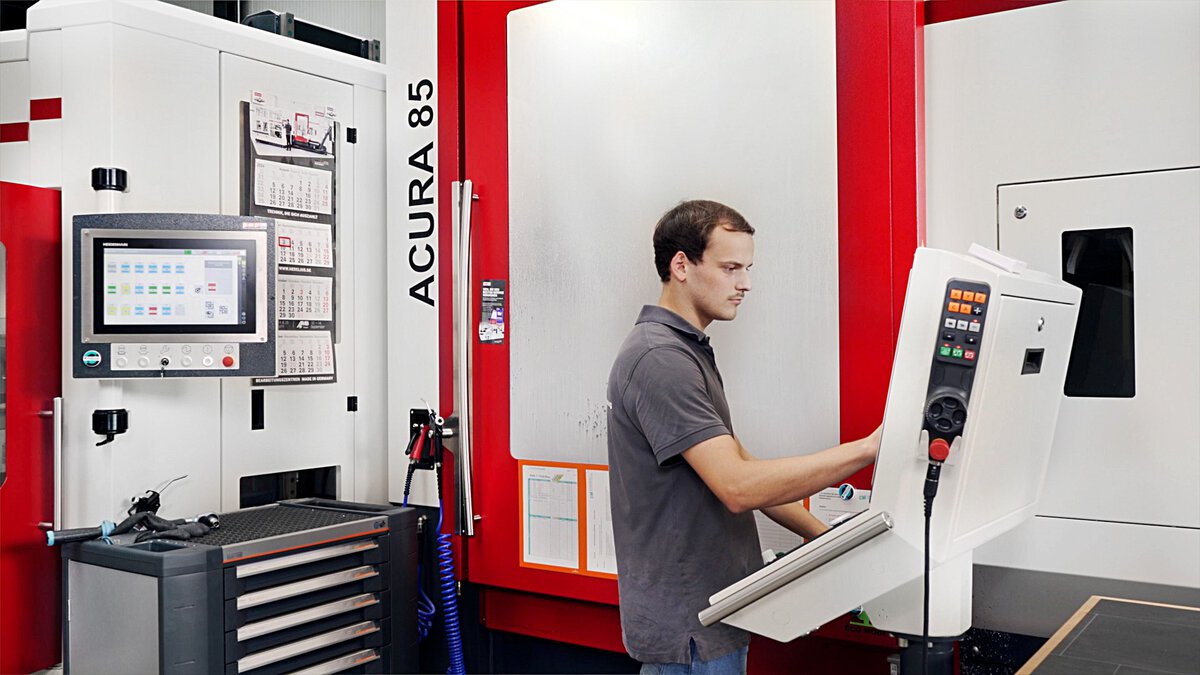

"Dzięki nabyciu nowoczesnego 5-osiowego centrum obróbkowego z automatycznym załadunkiem, udało nam się przekonać młodego pracownika, który rozważał zamknięcie studiów po zakończeniu szkolenia, do pozostania z nami" - mówi z zadowoleniem Dyrektor Zarządzający Hendrik Carstengerdes. "Automatyzacja jest dużym krokiem naprzód, technicznie otwartym i potężnym. Oczywiście praca z nią to czysta przyjemność".

Zautomatyzowane centrum obróbkowe ACURA 85 MARATHON jest wykorzystywane przez firmę Carstengerdes zajmującą się produkcją kontraktową do obróbki wielu różnych elementów konstrukcyjnych dla inżynierii mechanicznej, przemysłu lotniczego i innych sektorów..

Imponujące kluczowe dane techniczne

Dane techniczne zautomatyzowanego systemu produkcyjnego są imponujące: system obsługi palet MARATHON SR518 oferuje miejsce na 18 palet, każda o wymiarach 500 x 500 mm i ciężarze mocowania 435 kg na paletę. Prędkość obrotowa wrzeciona wynosząca 18 000 obrotów na minutę, Moc wrzeciona 35 kW i Moment obrotowy 136 Nm sprawiają, że 5-osiowe centrum obróbkowe ACURA 85 ze stołem obrotowo-przechylnym jest idealnym wyborem do wymagających zadań. Zarówno maszyna, jak i automatyka pochodzą od firmy HEDELIUS. Komponenty są doskonale zharmonizowane i zapewniają długi czas pracy wrzeciona.

Carstengerdes wyjaśnia: "Obecnie mamy 14 palet uzbrojonych w różne elementy konstrukcyjne. Daje mi to czas pracy wynoszący 30 godzin".

Nowoczesna produkcja na 3 500 m².

Jak wiele historii sukcesu, firma Carstengerdes rozpoczęła się skromnie: ojciec Hendrika Carstengerdesa, Herbert, założył firmę w 1987 roku. Od swoich początków w garażu, tryb rozwinął się na przestrzeni lat w najnowocześniejszy zakład produkcyjny z 3500 m² powierzchni produkcyjnej w trzech halach. Carstengerdes zatrudnia około 50 osób. Firma produkuje dla wymagających sektorów, takich jak przetwórstwo tworzyw sztucznych, inżynieria mechaniczna, technologia lotnicza i przemysł obronny.

Dla Kristiana Engela praca nad zautomatyzowaną instalacją była dobrym powodem do zamknięcia się w Trybunale po zakończeniu stażu.

Dyrektor zarządzający Hendrik Carstengerdes jest bardzo zadowolony zarówno z maszyn, jak i serwisu HEDELIUS.

Duża forma do gięcia rur była jednym z pierwszych przedmiotów obrabiany na maszynie TILTENTA 11.

"Duża maszyna do dużych elementów konstrukcyjnych".

Aby sprostać rosnącym wymaganiom, Carstengerdes konsekwentnie stawia na otwarty rozwój - zarówno pod względem sprzętu, jak i kwalifikacji swoich specjalistów. Najnowszym przykładem jest zakup maszyny HEDELIUS TILTENTA 11-3600. "Potrzebowaliśmy dużej maszyny do obróbki dużych elementów konstrukcyjnych", wyjaśnia Hendrik Carstengerdes. "Jesteśmy bardzo zadowoleni z ACURA, z serwisu HEDELIUS, a dostępność TILTENTA jest optymalna - wszystkie powody, dla których ponownie zdecydowaliśmy się na HEDELIUS".

Dzięki bezstopniowo obracanemu głównemu wrzecionu, bardzo dużemu przesuwowi wrzeciona głównego wynoszącemu 1100 mm, okręgowi interferencyjnemu wynoszącemu 1450 mm i zintegrowanemu stołowi obrotowemu NC dla Przedmiotów obrabiany o wadze do 2200 kg, TILTENTA 11 nadaje się do precyzyjnej 5-osiowej obróbki dużych Elementów konstrukcyjnych, jak również do pionowej obróbki długich części.

Podczas gdy maszyna była jeszcze dostarczana z Meppen do Bockhorn, przyszli operatorzy przeszli szkolenie w Akademii CNC HEDELIUS w Meppen. Operator maszyny tnącej Matthias Mietner podkreśla: "Dla mnie maszyna musi być tak zamknięta, jak to tylko możliwe. Ważne jest również, aby czasy przezbrajania były krótkie, a sekwencja programu stabilna. TILTENTA doskonale spełnia te wymagania. Szkolenie przeprowadzone bezpośrednio przez Producenta było wielką zaletą."

Silne partnerstwo dla trwałego sukcesu.

TILTENTA 11 jest obecnie używana w Carstengerdes. Matthias Mietner wyciąga pozytywny wniosek: "Po szkoleniu czuję się bezpiecznie w obsłudze maszyny. A jeśli mamy jakieś pytania, zawsze możemy skontaktować się z serwisem obsługi klienta".

Ścisła współpraca między podwykonawcami a producentami maszyn pokazuje, jak może wyglądać nowoczesne partnerstwo. Jeśli wszyscy zaangażowani są przekonani, powstaje więź, która wykracza daleko poza cykl życia maszyny.

Operatorzy maszyn tnących Matthias Mietner (po lewej) i Tobias Schick (po prawej) zostali optymalnie przygotowani do obsługi maszyny TILTENTA 11-3600 w Akademii CNC HEDELIUS w Meppen.

Centra obróbkowe & Automatyzacja Klienta.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.