Carstengerdes Modellbau & Zerspanung GmbH | ACURA 85 MARATHON mit MARATHON SR518, TILTENTA 11-3600

Einsatzgebiet: Lohnfertigung | Firmensitz: Bockhorn, Deutschland | Mitarbeiter: 50

Automatisierung als Erfolgsgarant für zufriedene Mitarbeiter.

Wenn es um die Arbeitsbedingungen im eigenen Betrieb geht, verweisen Führungskräfte oft gerne auf eine hohe Mitarbeiterzufriedenheit. Doch wer es genau wissen möchte, hört am besten bei der Belegschaft selbst nach.

Bei der Carstengerdes Modellbau und Zerspanung GmbH aus Bockhorn bei Wilhelmshaven sind sich tatsächlich alle einig: Hier lässt es sich sehr gut arbeiten. Ein wertschätzendes, familiäres Arbeitsumfeld und ein moderner Maschinenpark tragen maßgeblich dazu bei.

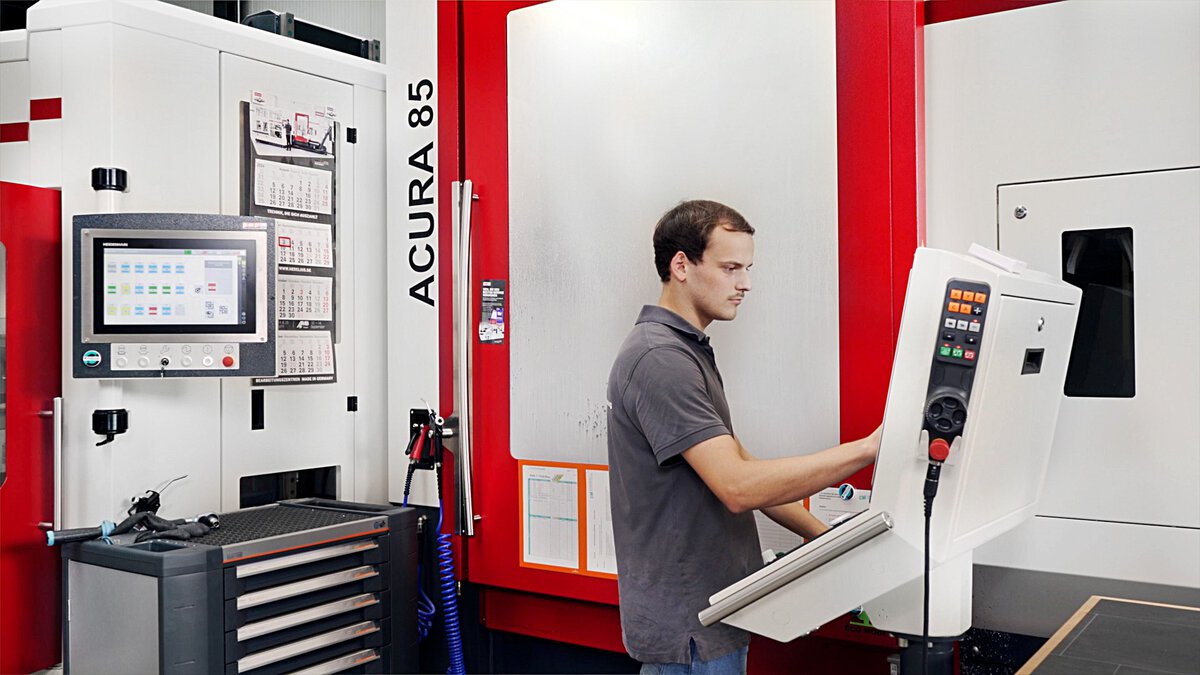

„Durch die Anschaffung eines modernen 5-Achs-Bearbeitungszentrums mit automatischer Beladung konnten wir einen jungen Mitarbeiter, der überlegt hatte, nach seiner Ausbildung ein Studium zu beginnen, überzeugen, bei uns zu bleiben“, freut sich Geschäftsführer Hendrik Carstengerdes. „Die Automatisierung ist ein großer Fortschritt, technisch auf dem neuesten Stand und leistungsstark. Es macht natürlich Spaß, damit zu arbeiten.“

Auf dem automatisierten Bearbeitungszentrum ACURA 85 MARATHON werden im Lohnfertigungsbetrieb Carstengerdes viele unterschiedliche Bauteile für den Maschinenbau, die Luftfahrtindustrie und andere Branchen bearbeitet.

Beeindruckende technische Eckdaten

Die technischen Daten der automatisierten Fertigungsanlage sind beeindruckend: Das Palettenhandlingsystem MARATHON SR518 bietet Platz für 18 Paletten mit Abmessungen von jeweils 500 x 500 mm und einem Aufspanngewicht von 435 kg pro Palette. Mit einer Spindeldrehzahl von 18.000 Umdrehungen pro Minute, einer Spindelleistung von 35 kW und einem Drehmoment von 136 Nm ist das 5-Achs-Bearbeitungszentrum ACURA 85 mit Dreh-/Schwenktisch die perfekte Wahl für anspruchsvolle Aufgaben. Sowohl die Maschine als auch die Automation stammen aus dem Hause HEDELIUS. Die Komponenten sind optimal aufeinander abgestimmt und sorgen für lange Spindellaufzeiten.

Carstengerdes erklärt: „Wir haben aktuell 14 Paletten mit verschiedenen Bauteilen bestückt. Damit erreiche ich eine Laufzeit von 30 Stunden.“

Hochmoderne Fertigung auf 3.500 m²

Wie viele Erfolgsgeschichten begann auch die von Carstengerdes bescheiden: 1987 gründete Hendrik Carstengerdes' Vater Herbert das Unternehmen. Aus den Anfängen in einer Garage entwickelte sich der Betrieb über die Jahre zu einem hochmodernen Fertigungsunternehmen mit 3.500 m² Produktionsfläche in drei Hallen. Rund 50 Mitarbeiter sind bei Carstengerdes beschäftigt. Gefertigt wird für anspruchsvolle Branchen wie die Kunststoffverarbeitung, den Maschinenbau, die Luftfahrttechnik und die Rüstungsindustrie.

Für Kristian Engel war die Arbeit an einer automatisierten Anlage ein guter Grund, nach seiner Ausbildung bei Carstengerdes im Betrieb zu bleiben.

Geschäftsführer Hendrik Carstengerdes ist sowohl mit den Maschinen als auch mit dem Service von HEDELIUS sehr zufrieden.

Die große Rohrbiegeform war eins der ersten auf der TILTENTA 11 gefrästen Werkstücke.

„Eine große Maschine für große Bauteile“

Um den steigenden Anforderungen gerecht zu werden, setzt Carstengerdes konsequent auf Weiterentwicklung – sowohl in der Ausstattung als auch bei der Qualifikation der Fachkräfte. Jüngstes Beispiel ist die Anschaffung der HEDELIUS TILTENTA 11-3600. „Wir brauchten eine große Maschine für die großen Bauteile“, erklärt Hendrik Carstengerdes. „Mit der ACURA sind wir sehr zufrieden, mit dem Service von HEDELIUS ebenfalls, und die Zugänglichkeit der TILTENTA ist optimal – alles Gründe, weshalb wir uns erneut für HEDELIUS entschieden haben.“

Mit ihrer stufenlos schwenkbaren Hauptspindel, einem extragroßen Y-Verfahrweg von 1.100 mm, einem Störkreis von 1.450 mm und einem integrierten NC-Rundtisch für Werkstücke bis zu 2.200 kg ist die TILTENTA 11 sowohl für präzise 5-Achs-Zerspanung großer Bauteile als auch für die vertikale Bearbeitung von Langteilen geeignet.

Noch während die Maschine von Meppen nach Bockhorn geliefert wurde, erhielten die künftigen Bediener eine Schulung in der HEDELIUS CNC-Akademie in Meppen. Zerspanungsmechaniker Matthias Mietner betont: „Für mich muss eine Maschine möglichst unkompliziert zu bedienen sein. Wichtig ist auch, dass die Rüstzeiten gering sind und der Programmablauf stabil bleibt. Die TILTENTA erfüllt diese Anforderungen perfekt. Die Schulung direkt beim Hersteller war dabei ein großer Vorteil.“

Starke Partnerschaft für nachhaltigen Erfolg

Mittlerweile ist die TILTENTA 11 bei Carstengerdes im Einsatz. Matthias Mietner zieht ein positives Fazit: „Nach der Schulung fühle ich mich sicher im Umgang mit der Maschine. Und bei Fragen können wir jederzeit den Kundendienst kontaktieren.“

Die enge Zusammenarbeit zwischen Lohnzerspaner und Maschinenhersteller zeigt, wie moderne Partnerschaften aussehen können. Wenn alle Beteiligten überzeugt sind, entsteht eine Bindung, die weit über den Lebenszyklus einer Maschine hinausgeht.

Die Zerspanungsmechaniker Matthias Mietner (links) und Tobias Schick (rechts) wurden in der HEDELIUS CNC-Akademie in Meppen bestens auf die Bedienung der TILTENTA 11-3600 vorbereitet.

HEDELIUS-Bearbeitungszentren & Automationen des Kunden.

Erfahren Sie mehr

Überzeugen Sie sich von der herausragenden Performance unserer CNC-Bearbeitungszentren! Füllen Sie unser Kontaktformular aus, um mehr über unsere Lösungen zu erfahren. Wir unterstützen Sie gerne auf Ihrem Weg zur perfekten Fertigungslösung und demonstrieren, wie unsere Technologien Ihre Prozesse effizienter und präziser gestalten können.

Weitere Erfahrungsberichte.

Bei der Carstengerdes Modellbau und Zerspanung GmbH in Bockhorn bei Wilhelmshaven trifft modernste Technik auf ein familiäres Arbeitsumfeld, das von echter Wertschätzung geprägt ist. Mit dem hochmodernen 5-Achs-Bearbeitungszentrum ACURA 85 und dem MARATHON 518 Palettenhandlingsystem setzt das Unternehmen auf Automatisierung und technische Innovation – ein großer Fortschritt, der nicht nur die Effizienz steigert, sondern auch jungen Talenten Freude an der Arbeit und langfristige Perspektiven bietet.

Dank der Automatisierung konnte IWK Verpackungstechnik die Produktionskapazität ihrer HEDELIUS Bearbeitungszentren deutlich steigern. Durch die Integration einer Roboterzelle gewinnen die CNC-Bediener wertvolle Zeit, die sie für die Herstellung von Einzelteilen nutzen können. Diese Lösung ermöglicht es IWK, ihre Flexibilität zu erhöhen und die Effizienz der Produktion weiter auszubauen.

Circelli Engineering Solutions GmbH aus Dulliken zählt zu den Start-ups der Schweizer Fertigungsszene. Als kleines Konstruktionsbüro entstanden, hat sich das junge Unternehmen dank seiner Leidenschaft und Investitionen in innovative CNC-Technologien zum Systemanbieter entwickelt. Welche Rolle dabei die neuesten Bearbeitungszentren FORTE 65 und ACURA 65 von HEDELIUS spielen, erklärten die Gründungsbrüder und Inhaber Paolo Circelli und Marco Circelli.