Gemü Gebr. Müller Apparatebau GmbH & Co. KG | ACURA 65

Einsatzgebiet: Werkzeug- und Formenbau | Firmensitz: Ingelfingen-Criesbach, Deutschland | Mitarbeiter: 21

QUELLE: www.werkzeug-formenbau.de

Das Familienunternehmen wurde 1964 gegründet und ist ein führender Hersteller von Ventil-, Mess- und Regelsystemen für Flüssigkeiten, Dämpfe und Gase. Bei Lösungen für sterile Prozesse ist Gemü Weltmarktführer. Aktuell beschäftigt die Gruppe weltweit mehr als 1900 Mitarbeiter, davon rund 1100 in Deutschland. An dem Werkzeugbaustandort in Ingelfingen-Criesbach fertigen 21 Mitarbeiter auf einer Produktionsfläche von 750 m² für den Anlagenbau unter anderem Werkzeuge für technische Kunststoffteile, besonders für Flur- und Hochtemperatur- Kunststoffe. Aber auch die Produktion etwa von Spritzgusswerkzeugen mit Wechseleinsätzen von bis zu 28 Varianten ist ein Spezialgebiet. Die Werkzeugbauer verfügen in Ingelfingen über ein eigenes Technikum mit 14 Spritzgussmaschinen mit Schließkräften von bis zu 400 t.

Für das Vorfräsen ihrer Werkzeugkomponenten vertrauen die Werkzeugbauer bei Gemü auf die ACURA 65 EL von HEDELIUS. Die Universalfräsmaschine performt mit einer robusten Fahrständerkonstruktion auf kleinster Stellfläche. Dank des großen Werkzeugspeichers bringt auch die automatisierte Fertigung große Vorteile mit sich.

Die Werkzeugbauer bei Gemü in Ingelfingen haben es sich bei der Ersatzbeschaffung für ihre in die Jahre gekommene 5-Achs-Fräsmaschine nicht leicht gemacht. Das neue Bearbeitungszentrum sollte gut ausgestattet, automatisiert und optimal zugänglich, gleichzeitig aber auch platzsparend sein, eine bestimmte Deckenhöhe nicht überschreiten und darüber hinaus noch eine hohe Stabilität und Präzision aufweisen. Klingt in der Theorie nicht sonderlich anspruchsvoll. Wie sich in der Praxis aber herausstellte, waren nicht viele Maschinenhersteller in der Lage, dieses Leistungsspektrum abzudecken.

Ralf Herrmann, Leiter der Werkzeugtechnik bei Gemü, erklärt: „Unser Werkzeugbau befindet sich im ersten Stock. Dort ist unsere Deckenhöhe auf drei Meter begrenzt, weshalb wir bei einer Neuanschaffung immer Gewicht und Höhe der Maschine beachten müssen. Das Vorgängermodell war technisch absolut überholt. Auch die Genauigkeit hat nicht mehr ausgereicht. Wir wollten in eine neue Maschine investieren, die uns auf gleicher Stellfläche größere Verfahrwege und mehr Spanleistung bietet.“

Die Werkzeugbauer bei Gemü sind auf Formen für technische Kunststoffteile für den Anlagenbau spezialisiert, insbesondere für Fluor- und Hochtemperatur-Kunststoffe.

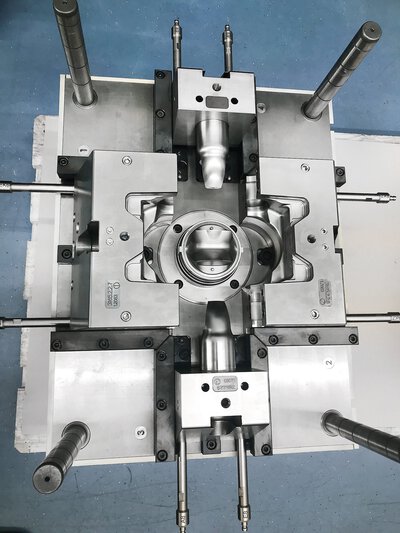

Die Experten entwickeln und fertigen vorwiegend für die eigene Produktion der Gemü Gruppe. Wenn es die Auslastung aber zulässt, produzieren sie Werkzeuge auch für externe Kunden. Typischerweise sind es Spritzgusswerkzeuge, die bis zu 696 x 696 mm groß und 1,5 t schwer sind. Aber auch 2K-Spritzgusswerkzeuge mit Drehteller oder Umsetztechnik, Werkzeuge mit Wechseleinsätzen von bis zu 28 Varianten oder Vulkanisationswerkzeugen gehören zum Kerngeschäft.

Unterbrochener Schnitt.

Gewindeentformungen sind für die Kunststoffspezialisten Alltag, genauso wie das Verfahren des unterbrochenen Schnitts. „Dieses Verfahren ist sehr anspruchsvoll und belastend für das Fräszentrum. Das Bohren in einen Edelstahlkörper im unterbrochenen Schnitt ist für uns eine wiederkehrende Anwendung. Umso größer der Bohrer dabei ist, umso mehr Schnittkräfte und Vibrationen entstehen. Hier brauchen wir eine äußerst stabile Maschinenkonstruktion“, erklärt Herrmann. „Wir haben unser Abnahmeteil nach diesen Kriterien konstruiert und wollten damit die Widerstandsfähigkeit und Präzision der Maschine testen. Dabei mussten wir feststellen, dass viele Hersteller an ihre Grenzen gekommen sind.“

Im Benchmark der Ingelfinger Kunststoffexperten hat das Universal-Bearbeitungszentrum (kurz: BAZ) ACURA 65 EL von HEDELIUS letztlich das Rennen klar für sich entschieden. Ganz zur Überraschung des Werkzeugbauteams, das bis dahin keinerlei Erfahrungen mit dem niedersächsischen Maschinenhersteller gesammelt hatte. Einer der Maschinenbediener ist 2017 auf der EMO in Hannover auf die ACURA 65 EL aufmerksam geworden und hat sie beim Benchmark ins Spiel gebracht. „Mir ist immer wichtig, bei Entscheidungen auch die Mitarbeiter mit einzubeziehen“, betont Herrmann.

Das 5-Achs-BAZ gewährleistet dank der Fahrständerkonstruktion die benötigte Stabilität, etwa für das Bohren im unterbrochenen Schnitt, und bietet Verfahrwege von 700 x 650 x 600 mm (X, Y, Z). Herrmann: „Das ist auf der benötigten Stellfläche von 3900 x 3700 mm und bei der geringen Bauhöhe der Maschine von 2500 mm unschlagbar und für mich ein absolutes Alleinstellungsmerkmal.“

Ebenso begeistert sind die Werkzeugbauer von dem Standby-Magazin, das zusätzlich Platz für 180 Fräswerkzeuge bereithält und direkt hinten an die Maschine angrenzt. Zu den 65 Werkzeugen aus dem Hauptmagazin der Maschine stehen den Experten damit insgesamt 245 Werkzeugplätze für die Fertigung zur Verfügung.

Herrmann: „Da wir uns für das Automatisierungspaket (EL) der ACURA entschieden haben, gehört für uns ein solches Zusatzmagazin einfach dazu. HEDELIUS hat das mit seiner Eigenentwicklung genial gelöst. So kompakt haben wir das bei keinem anderen Anbieter vorgefunden.“

Der Standby-Werkzeugspeicher umfasst bei Gemü außerdem eine Kegelreinigungsstation für die HSK-A63-Werkzeugaufnahmen. Je nach Bedarf kann der Maschinenbediener den Reinigungsprozess eines bestimmten Fräswerkzeugs oder aller Werkzeuge anstoßen.

In der Reinigungsstation werden die Fräswerkzeuge mit einer rotierenden Bürste automatisch gesäubert, bevor ein Korrosionsschutz aufgetragen wird. Herrmann: „Gerade im mannlosen Fräsprozess ist es wichtig, dass die Kurzkegelaufnahme sauber und frei von Spänen ist, damit später im Bearbeitungsprozess die Rundlaufgenauigkeit und Positioniergenauigkeit sichergestellt werden kann.“

Die ACURA 65 EL kann mit einem Paletten- Handlingsystem oder einem Roboter herstellerunabhängig von der linken Maschinenseite automatisiert werden. Damit bleibt die Tür des 5-Achs-Bearbeitungszentrums für die manuelle Fertigung von Einzelteilen weiter voll zugänglich, was ebenfalls ein Entscheidungskriterium bei Gemü war, wie Herrmann berichtet: „Im Tagesbetrieb haben wir Programme, die nur wenige Minuten laufen. Hierfür muss die Maschine trotz Automat ion opt imal zugänglich sein.“

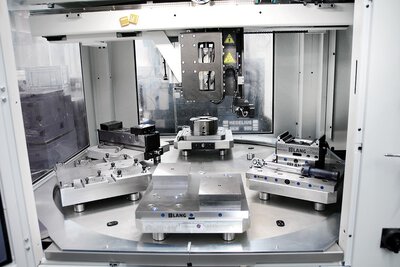

HEDELIUS stellt dem Anwender die Wahl des Automatisierungspartners frei, kann aufgrund der Fülle an Anbietern dafür keine Turn-Key-Lösung anbieten. Die Spezialisten bei Gemü haben sich für einen 6-fach- Palettenwechsler Erowa Robot Easy entschieden, mit dem sie Palettengewichte von bis zu 250 kg heben können.

„Wir wollten bei der Automation das Maximum für uns herausholen. Für uns ist Erowa ein guter Partner, und die Leistung des Robot Easy mit der hohen Traglast und dem größeren MTS-400-Palettensystem hat überzeugt“, erläutert Herrmann.

Logistische Meisterleistung.

Zeitgleich mit dem BAZ wurde der Werkstücklader von Erowa angeliefert. „Bei uns ist das immer spektakulär, da wir alle Teile mit einem 120-Tonnen-Kran in den ersten Stock befördern und abtransportieren müssen. Das lief aber reibungslos ab, und die Inbetriebnahme hat nicht länger als drei Wochen gedauert.“

Bei Gemü wird die ACURA 65 EL unter anderem zum Vorfräsen von Formplatten, Einsätzen, Schiebern oder Kernen eingesetzt, aber auch für Formplatten, die fertig bearbeitet werden. Bei der Fertigung ihrer maximal 90 kg schweren Teile vertrauen die Experten sehr oft auf rostfreie Stähle.

In Ingelfingen ist der Formenbau nicht nur Formenbau, sondern auch verlängerte Werkbank für die Gemü-Gruppe. Herrmann: „Als Dienstleister für die Unternehmensgruppe werden wir immer beauftragt, wenn etwas sehr komplex ist oder zeitnah und besonders präzise passieren muss.“ So haben die Werkzeugbauer für die Produktion eines Ventilkörpers aus Teflon eine strömungsoptimierte Form aus Chromnickelstahl mit zwei Varianten konstruiert und fertiggestellt.

Der Umgang mit PFA-Hochleistungskunststoffen verlangt den Werkzeugbauern ein hohes Know-how ab. Dank des neuen BAZ sind jedoch einige Fertigungsschritte einfacher geworden.

Herrmann: „Auf unserer alten 5-Achs- Fräse standen uns nur 30 Fräswerkzeugplätze zur Verfügung. Früher konnten wir etwa langverkettete Programme gar nicht laufen lassen, weil die Magazinplätze nicht ausgereicht haben. Zudem ist die Anlage beim Rüsten häufig gestanden. Dank der HEDELIUS sind wir heute in der Lage, je nach Anwendungsfall bis zu 50 Prozent der Rüstzeiten einzusparen. Wir sind deutlich effizienter geworden.“

Die Werkzeugbauer haben das BAZ seit Januar 2019 im Einsatz. Herrmann: „Wenn wir den Service benötigen, bekommen wir Support und sind nicht nur eine Nummer. Hier sind wir gut betreut, und auch die HEDELIUS-Service-App hatten wir bereits zweimal im Einsatz.“ Mit dieser können die Anwender direkt an der Maschine schnell und einfach Service-, Inspektionsoder Ersatzteilanfragen stellen.

Überzeugendes Gesamtpaket.

„Für uns war HEDELIUS ein unbekannter Lieferant, deshalb waren wir anfangs sehr skeptisch. Auch wenn die Daten und Faktenfür sich gesprochen haben, war es letztlich der Besuch des 550 km entfernten Vorführzentrums in Meppen, der uns begeistert hat“, erzählt Herrmann. „Die ACURA 65 EL lag ursprünglich über unserem Budget. Das Qualitätssiegel ‚made in Germany‘, die Kennzahlen und der große Benefit gegenüber Maschinen der Wettbewerber hat für uns aber die Investition gerechtfertigt.“

QUELLE: www.werkzeug-formenbau.de

HEDELIUS-Bearbeitungszentren des Kunden.

Weitere Erfahrungsberichte.

Bei der Carstengerdes Modellbau und Zerspanung GmbH in Bockhorn bei Wilhelmshaven trifft modernste Technik auf ein familiäres Arbeitsumfeld, das von echter Wertschätzung geprägt ist. Mit dem hochmodernen 5-Achs-Bearbeitungszentrum ACURA 85 und dem MARATHON 518 Palettenhandlingsystem setzt das Unternehmen auf Automatisierung und technische Innovation – ein großer Fortschritt, der nicht nur die Effizienz steigert, sondern auch jungen Talenten Freude an der Arbeit und langfristige Perspektiven bietet.

Circelli Engineering Solutions GmbH aus Dulliken zählt zu den Start-ups der Schweizer Fertigungsszene. Als kleines Konstruktionsbüro entstanden, hat sich das junge Unternehmen dank seiner Leidenschaft und Investitionen in innovative CNC-Technologien zum Systemanbieter entwickelt. Welche Rolle dabei die neuesten Bearbeitungszentren FORTE 65 und ACURA 65 von HEDELIUS spielen, erklärten die Gründungsbrüder und Inhaber Paolo Circelli und Marco Circelli.

Dank der Automatisierung konnte IWK Verpackungstechnik die Produktionskapazität ihrer HEDELIUS Bearbeitungszentren deutlich steigern. Durch die Integration einer Roboterzelle gewinnen die CNC-Bediener wertvolle Zeit, die sie für die Herstellung von Einzelteilen nutzen können. Diese Lösung ermöglicht es IWK, ihre Flexibilität zu erhöhen und die Effizienz der Produktion weiter auszubauen.