Gemü Gebr. Müller Apparatebau GmbH & Co. KG | ACURA 65

Campo di applicazione: Costruzione di stampi e utensili | Sede aziendale: Ingelfingen-Criesbach, Germania | Dipendenti: 21

Fonte: www.werkzeug-formenbau.de

L'azienda, a conduzione familiare, è stata fondata nel 1964 ed è leader nella produzione di Valvole, sistemi di misura e controllo per liquidi, Ammortizzatori e gas. Gemü è leader mondiale nelle soluzioni per i processi sterili. Il gruppo impiega attualmente più di 1900 persone in tutto il mondo, di cui circa 1100 in Germania. Nel sito di produzione di utensili di Ingelfingen-Criesbach, 21 dipendenti producono utensili per parti tecniche in plastica, in particolare per pavimenti e plastiche ad alta temperatura, su un'area di produzione di 750 m². Tuttavia, anche la produzione di utensili per lo stampaggio a iniezione con inserti intercambiabili fino a 28 varianti è una specialità. I produttori di utensili di Ingelfingen dispongono di un proprio centro tecnico con 14 presse a iniezione con forze di chiusura fino a 400 tonnellate.

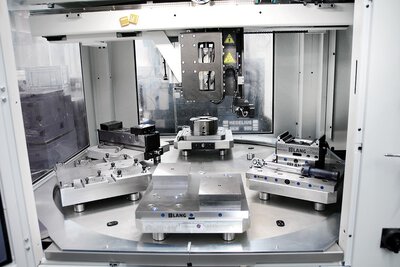

I produttori di utensili di Gemü hanno aperto la ACURA 65 EL di HEDELIUS per la pre-fresatura dei loro componenti. La fresatrice universale è caratterizzata da una robusta struttura a pedana di guida e da una superficie di appoggio molto ridotta. Grazie all'ampio magazzino utensili, anche la produzione automatizzata porta grandi vantaggi.

I produttori di utensili della Gemü di Ingelfingen non hanno avuto vita facile nell'acquistare un sostituto per la loro vecchia Fresatrice a 5 assi. Il nuovo Centro di lavorazione doveva essere ben attrezzato, automatizzato e accessibile in modo ottimale, ma allo stesso tempo doveva essere poco ingombrante, non superare una certa altezza del soffitto e avere un alto livello di stabilità e precisione. In teoria non sembra particolarmente impegnativo. Tuttavia, nella pratica, non molti produttori di macchine erano in grado di coprire questo spettro di prestazioni.

Ralf Herrmann, responsabile della tecnologia degli utensili di Gemü, spiega: "Il nostro reparto utensili si trova al primo piano. L'altezza del soffitto è limitata a tre metri e per questo motivo, al momento dell'acquisto di una nuova Macchina, dobbiamo sempre considerare il peso e l'altezza della stessa. Il modello precedente era tecnicamente completamente superato. Anche la precisione non era più sufficiente. Volevamo investire in una nuova macchina che ci offrisse maggiori corse di spostamento e più capacità di taglio a parità di superficie di appoggio".

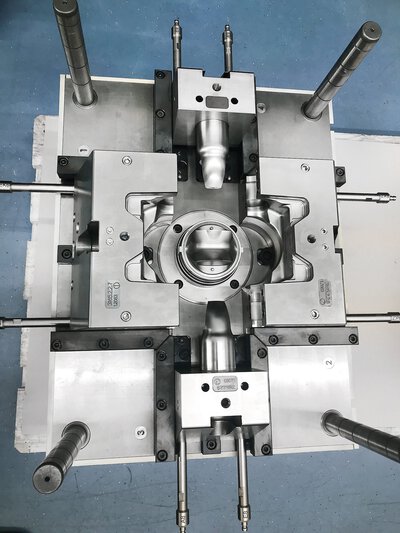

Gli attrezzisti di Gemü sono specializzati in stampi per parti tecniche in plastica per l'impiantistica, in particolare per fluoroplastiche e plastiche ad alta temperatura.

Gli esperti sviluppano e producono principalmente utensili per gli impianti di produzione del Gruppo Gemü. Tuttavia, se l'utilizzo della capacità produttiva lo consente, producono anche utensili per Clienti esterni. In genere si tratta di utensili per lo stampaggio a iniezione con dimensioni fino a 696 x 696 mm e peso fino a 1,5 tonnellate. Tuttavia, anche gli utensili per lo stampaggio a iniezione 2K con dischi di rotazione o tecnologia transfer, gli utensili con inserti intercambiabili fino a 28 varianti o gli utensili per la vulcanizzazione fanno parte del core business.

Taglio ininterrotto.

La sformatura dei filetti è un compito quotidiano per gli specialisti della plastica, così come il processo di taglio interrotto. "Questo processo è molto impegnativo e stressante per il centro di fresatura. La foratura di un corpo in acciaio inox con taglio interrotto è un'applicazione ricorrente per noi. Più grande è la punta, più forze di taglio e vibrazioni vengono generate. Abbiamo bisogno di una macchina estremamente stabile", spiega Herrmann. "Abbiamo progettato il nostro pezzo di collaudo in base a questi criteri e volevamo testare la durata e la precisione della Macchina. Così facendo, ci siamo resi conto che molti Fabbricanti avevano raggiunto i loro limiti".

Il centro di lavorazione universale ACURA 65 EL (in breve centro di lavorazione) di HEDELIUS è stato il chiaro vincitore del benchmark degli esperti di materie plastiche di Ingelfingen. Con grande sorpresa del team di attrezzisti, che non aveva precedenti esperienze con il costruttore di macchine della Bassa Sassonia. Uno degli operatori della macchina ha conosciuto l'ACURA 65 EL all'EMO di Hannover nel 2017 e l'ha portata in gioco per il benchmark. "Per me è sempre importante coinvolgere i dipendenti quando si prendono decisioni", sottolinea Herrmann.

Grazie alla Struttura pedana di guida, il centro di lavoro a 5 assi garantisce la stabilità necessaria, ad esempio per la foratura in tagli interrotti, e offre corse di spostamento di 700 x 650 x 600 mm (X, Y, Z). Herrmann: "Questo è imbattibile con l'ingombro richiesto di 3900 x 3700 mm e con la ridotta altezza complessiva della macchina di 2500 mm e per me è un punto di forza assolutamente unico".

I costruttori di utensili sono altrettanto entusiasti del Magazzino di riserva, che offre spazio aggiuntivo per 180 utensili di fresatura ed è direttamente adiacente alla parte posteriore della Macchina. Chiusi i 65 utensili del Magazzino principale della macchina, gli esperti hanno ora a disposizione un totale di 245 posizioni di utensili per la produzione.

Herrmann: "Da quando abbiamo deciso di adottare il pacchetto di automazione ACURA (EL), questo Magazzino supplementare fa semplicemente parte del pacchetto. HEDELIUS ha allentato brillantemente il problema con il suo sviluppo interno. Non abbiamo trovato nulla di così compatto da nessun altro fornitore".

Il magazzino utensili di Gemü include anche una Stazione di pulizia del cono per i Presa utensili. A seconda delle esigenze, l'operatore della macchina può avviare il processo di pulizia per uno specifico utensile di fresatura o per tutti gli utensili.

Nella stazione di pulizia, gli utensili di fresatura vengono puliti automaticamente con una spazzola rotante prima di applicare la protezione anticorrosione. Herrmann: "Soprattutto nel processo di fresatura non presidiato, è importante che il supporto del cono corto sia pulito e privo di Trucioli, in modo che la concentricità e la precisione di posizionamento possano essere garantite successivamente nel processo di lavorazione."

L'ACURA 65 EL può essere automatizzata dal lato sinistro della macchina con un sistema di movimentazione dei pallet o un robot, indipendentemente dal produttore. Ciò significa che il Centro di lavorazione a 5 assi rimane completamente accessibile per la produzione manuale di Parti singole, che è stato anche un criterio decisionale per Gemü, come riferisce Herrmann: "Nelle operazioni quotidiane, abbiamo programmi che funzionano solo per pochi minuti. Per questo, la Macchina deve essere accessibile in modo ottimale nonostante l'automazione".

HEDELIUS lascia la scelta del partner di automazione all'utente, ma non è in grado di offrire una soluzione "chiavi in mano" a causa dell'elevato numero di fornitori. Gli specialisti di Gemü hanno optato per un Cambiapallet a 6 pieghe Erowa Robot Easy, con il quale possono sollevare pesi pallet fino a 250 kg.

"Volevamo ottenere il massimo dall'automazione. Erowa è un buon partner per noi e la prestazione del Robot Easy con il suo carico utile ad Altezza elevata e il sistema di pallet MTS-400 più grande è stata convincente", spiega Herrmann.

Capolavoro logistico.

Il caricatore di pezzi di Erowa è stato consegnato contemporaneamente al centro di lavoro. "Questo è sempre spettacolare per noi, perché dobbiamo trasportare tutti i pezzi al primo piano con una gru da 120 tonnellate e portarli via. Ma è andato tutto liscio e la messa in funzione non ha richiesto più di tre settimane".

Presso Gemü, l'ACURA 65 EL viene utilizzata, tra l'altro, per la pre-fresatura di piastre stampo, inserti, Slittoni o anime, ma anche per piastre stampo finite. Per la produzione dei pezzi, che pesano al massimo 90 kg, gli esperti si affidano molto spesso agli acciai inossidabili.

A Ingelfingen, la costruzione di stampi non è solo una costruzione di stampi, ma anche un banco di lavoro esteso per il Gruppo Gemü. Herrmann: "In qualità di fornitore di servizi per il gruppo di aziende, veniamo sempre incaricati quando qualcosa è molto complesso o deve essere fatto rapidamente e con particolare precisione." Per la produzione di un corpo valvola in teflon, ad esempio, gli attrezzisti hanno progettato e completato uno stampo ottimizzato per il flusso in acciaio al cromo-nichel con due varianti.

Lavorare con le plastiche ad alte prestazioni PFA richiede ai costruttori di stampi un'elevata Altezza. Grazie al nuovo centro di lavoro, tuttavia, alcune fasi della produzione sono diventate più semplici.

Herrmann: "Sulla nostra vecchia fresatrice a 5 assi avevamo a disposizione solo 30 slot per frese. In passato, non potevamo nemmeno eseguire programmi a lungo termine perché non c'erano abbastanza slot per il magazzino. Inoltre, l'impianto si bloccava spesso durante l'impostazione. Grazie a HEDELIUS, ora siamo in grado di risparmiare fino al 50% dei tempi di preparazione, a seconda dell'applicazione. Siamo diventati molto più efficienti".

Gli attrezzisti utilizzano il centro di lavoro da gennaio 2019. Herrmann: "Quando abbiamo bisogno di assistenza, riceviamo supporto e non siamo solo un numero. Qui siamo ben assistiti e abbiamo già utilizzato due volte l'app di assistenza HEDELIUS". Grazie a questa app, gli utenti possono inviare in modo rapido e semplice richieste di assistenza, ispezione o pezzi di ricambio direttamente sulla Macchina.

Convincente il pacchetto complessivo.

"HEDELIUS era un Fornitore sconosciuto per noi, quindi all'inizio eravamo molto scettici. Anche se i fatti e le cifre parlavano da soli, alla fine è stata la visita al centro di dimostrazione di Meppen, a 550 km di distanza, a convincerci", dice Herrmann. "L'ACURA 65 EL inizialmente non rientrava nel nostro budget. Tuttavia, il marchio di qualità 'made in Germany', le cifre chiave e i grandi vantaggi rispetto alle Macchine della concorrenza hanno giustificato l'investimento".

FONTE: www.werkzeug-formenbau.de

Centri di lavorazione Trucioli del Cliente.

Altre testimonianze.

Alla Carstengerdes Modellbau und Zerspanung GmbH di Bockhorn, vicino a Wilhelmshaven, la tecnologia all'avanguardia apre un ambiente di lavoro familiare caratterizzato da un autentico apprezzamento. Con il modernissimo centro di lavorazione a 5 assi ACURA 85 e il sistema di movimentazione pallet MARATHON 518, l'azienda ha aperto la strada all'Automazione e all'innovazione tecnica: un progresso importante che non solo aumenta l'efficienza, ma offre ai giovani talenti piacere nel lavoro e prospettive a lungo termine.

Grazie all'Automazione, IWK Verpackungstechnik ha potuto aumentare significativamente la capacità produttiva dei suoi Centri di lavorazione HEDELIUS. Integrando una cella robot, gli Operatori CNC guadagnano tempo prezioso che possono utilizzare per la produzione di Parti singole. Questa soluzione permette a IWK di chiudere la sua flessibilità e di migliorare ulteriormente l'efficienza della produzione.

La Circelli Engineering Solutions GmbH di Dulliken è una delle start-up del panorama produttivo svizzero. Nata come piccolo studio di progettazione, la giovane azienda si è trasformata in un fornitore di sistemi grazie alla passione e agli investimenti in tecnologie CNC innovative. I fratelli fondatori e proprietari Paolo Circelli e Marco Circelli hanno spiegato il ruolo svolto dai più recenti centri di lavorazione FORTE 65 e ACURA 65 di HEDELIUS.