Gemü Gebr. Müller Apparatebau GmbH & ; Co. KG | ACURA 65

Domaine d'application : Fabrication d'outils et de moules | Siège social : Ingelfingen-Criesbach, Allemagne | Employés : 21

SOURCE : www.werkzeug-formenbau.de

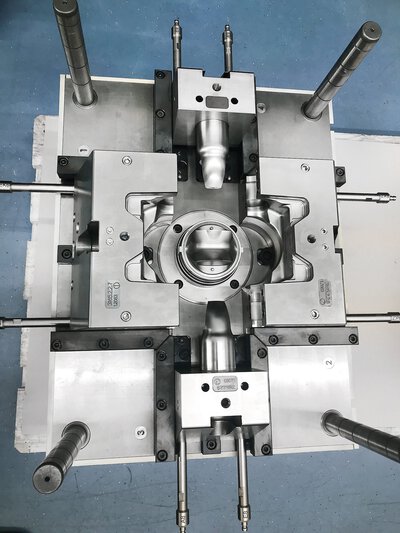

Fondée en 1964, cette entreprise familiale est l'un des principaux fabricants de systèmes de soupapes, de mesure et de régulation pour les liquides, les vapeurs et les gaz. Gemü est le leader mondial des solutions pour les processus stériles. Actuellement, le groupe emploie plus de 1900 personnes dans le monde, dont environ 1100 en Allemagne. Sur le site de construction d'outils d'Ingelfingen-Criesbach, 21 collaborateurs fabriquent, sur une surface de production de 750 m², des outils pour la construction d'installations, entre autres pour les pièces techniques en plastique, en particulier pour les plastiques de sol et les plastiques haute température. Mais la production d'outils de moulage par injection avec des inserts interchangeables pouvant comporter jusqu'à 28 variantes est également une spécialité. Les constructeurs d'outils disposent à Ingelfingen de leur propre centre technique équipé de 14 machines de moulage par injection avec des forces de fermeture allant jusqu'à 400 tonnes.

Pour le pré-fraisage de leurs composants d'outils, les outilleurs de Gemü font confiance à l'ACURA 65 EL d'HEDELIUS. La fraiseuse universelle est performante grâce à sa construction robuste à poste de commande sur une surface de réglage minimale. Grâce à son grand magasin d'outils, la fabrication automatisée présente également de grands avantages.

Les outilleurs de Gemü à Ingelfingen n'ont pas choisi la facilité pour remplacer leur fraiseuse 5 axes vieillissante. Le nouveau centre d'usinage devait être bien équipé, automatisé et parfaitement accessible, tout en étant peu encombrant, ne pas dépasser une certaine hauteur sous plafond et, en outre, présenter une grande stabilité et une grande précision. En théorie, cela ne semble pas très exigeant. Mais dans la pratique, il s'est avéré que peu de fabricants de machines étaient en mesure de couvrir cet éventail de prestations.

Ralf Herrmann, responsable de la technique d'outillage chez Gemü, explique : "Notre atelier d'outillage se trouve au premier étage. Là, notre hauteur de plafond est limitée à trois mètres, c'est pourquoi nous devons toujours tenir compte du Poids et de la Hauteur de la Machine lorsque nous en achetons une nouvelle. Le modèle précédent était absolument dépassé sur le plan technique. La précision n'était plus suffisante non plus. Nous voulions investir dans une nouvelle machine qui nous offrirait de plus grandes courses et une meilleure performance de coupe sur la même surface de réglage".

Les outilleurs de Gemü sont spécialisés dans les moules pour pièces techniques en plastique destinées à la construction d'installations, en particulier pour les matières plastiques fluorées et à haute température.

Les experts développent et fabriquent principalement pour la propre production du groupe Gemü. Mais lorsque la charge de travail le permet, ils produisent également des outils pour des clients externes. Il s'agit typiquement d'outils de moulage par injection dont les dimensions peuvent atteindre 696 x 696 mm et qui pèsent 1,5 tonne. Mais les outils d'injection bi-composants avec plateau rotatif ou technique de transfert, les outils avec inserts interchangeables de jusqu'à 28 variantes ou les outils de vulcanisation font également partie de leur activité principale.

Coupe interrompue.

Les démoulages de filets font partie du quotidien des spécialistes des matières plastiques, tout comme le procédé de la coupe interrompue. "Cette procédure est très exigeante et contraignante pour le centre de fraisage. Le perçage d'un corps en acier inoxydable en coupe interrompue est pour nous une application récurrente. Plus le foret est grand, plus les forces de coupe et les vibrations sont importantes. Ici, nous avons besoin d'une construction de machine extrêmement stable", explique Herrmann. "Nous avons construit notre pièce de réception selon ces critères et voulions ainsi tester la résistance et la précision de la machine. Ce faisant, nous avons dû constater que de nombreux Fabricants avaient atteint leurs limites".

Dans le benchmark des experts en matières plastiques d'Ingelfingen, le centre d'usinage universel (en abrégé : BAZ) ACURA 65 EL d'HEDELIUS a finalement remporté la course haut la main. Tout à fait à la surprise de l'équipe de construction d'outils, qui n'avait jusque-là aucune expérience avec le fabricant de machines de Basse-Saxe. C'est l'un des opérateurs de la machine qui a remarqué l'ACURA 65 EL en 2017 à l'EMO de Hanovre et qui l'a mise en jeu lors du benchmark. "Il est toujours important pour moi d'impliquer les collaborateurs dans les décisions", souligne Herrmann.

Grâce à la construction du poste de commande, le centre d'usinage à 5 axes garantit la stabilité nécessaire, par exemple pour le perçage en coupe interrompue, et offre des courses de 700 x 650 x 600 mm (X, Y, Z). Herrmann : "Sur la surface de réglage nécessaire de 3900 x 3700 mm et avec la faible hauteur de construction de la Machine de 2500 mm, c'est imbattable et c'est pour moi une caractéristique de positionnement unique absolue".

Les constructeurs d'outils sont tout aussi enthousiastes à propos du Magasin Standby, qui offre un espace supplémentaire pour 180 outils de fraisage et qui est directement adjacent à l'arrière de la Machine. En plus des 65 outils du Magasin d'outils de la machine, les experts disposent ainsi d'un total de 245 emplacements d'outils pour la fabrication.

M. Herrmann : "Comme nous avons opté pour le pack d'automatisation (EL) d'ACURA, un tel magasin supplémentaire en fait tout simplement partie pour nous. HEDELIUS a desserré cela de manière géniale avec son propre développement. Nous ne l'avons trouvé aussi compact chez aucun autre fournisseur".

Chez Gemü, le magasin d'outils en attente comprend également une Station de nettoyage de cône pour les porte-outils HSK-A63. Selon les besoins, l'opérateur de la machine peut déclencher le processus de nettoyage d'un outil de fraisage spécifique ou de tous les outils.

Dans la station de nettoyage, les outils de fraisage sont nettoyés automatiquement par une brosse rotative avant l'application d'une protection contre la corrosion. Herrmann : "C'est justement dans le processus de fraisage sans personnel qu'il est important que le logement du cône court soit propre et exempt de copeaux, afin de pouvoir garantir plus tard la concentricité et la précision de positionnement dans le processus d'usinage".

L'ACURA 65 EL peut être automatisé par le côté gauche de la machine avec un système de manipulation de palettes ou un robot, quel que soit le fabricant. La porte du Centre d'usinage à 5 axes reste ainsi entièrement accessible pour la fabrication manuelle de pièces individuelles, ce qui a également été un critère de décision chez Gemü, comme le rapporte Herrmann : "En fonctionnement quotidien, nous avons des programmes qui ne durent que quelques minutes. Pour cela, la Machine doit être opt imalement accessible malgré l'automat ion".

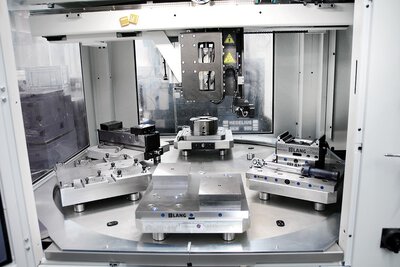

HEDELIUS laisse à l'utilisateur le choix du partenaire d'automatisation, mais ne peut pas proposer de solution clé en main en raison de la pléthore de fournisseurs. Les spécialistes de Gemü ont opté pour un dispositif de changement de palettes à 6 positions Erowa Robot Easy, avec lequel ils peuvent soulever des poids de palettes allant jusqu'à 250 kg.

"Nous voulions obtenir le maximum pour nous en matière d'automatisation. Pour nous, Erowa est un bon partenaire, et les performances du Robot Easy, avec sa capacité de charge élevée et son système de palettes MTS-400 plus grand, ont été convaincantes", explique Herrmann.

Une prouesse logistique.

Le chargeur de pièces d'Erowa a été livré en même temps que le BAZ. "Chez nous, c'est toujours spectaculaire, car nous devons transporter toutes les pièces au premier étage avec un grue de 120 tonnes et les évacuer. Mais cela s'est déroulé sans problème et la mise en service n'a pas duré plus de trois semaines".

Chez Gemü, l'ACURA 65 EL est notamment utilisée pour le pré-fraisage de plaques de moule, d'inserts, de tiroirs ou de noyaux, mais aussi pour les plaques de moule qui sont usinées en finition. Pour la fabrication de leurs pièces de 90 kg maximum, les experts font très souvent confiance aux aciers inoxydables.

À Ingelfingen, la fabrication de moules n'est pas seulement une fabrication de moules, mais aussi une extension de l'atelier pour le groupe Gemü. Herrmann : "En tant que prestataire de services pour le groupe d'entreprises, on fait toujours appel à nous lorsque quelque chose est très complexe ou doit se faire en temps voulu et avec une précision particulière". Ainsi, pour la production d'un corps de vanne en téflon, les constructeurs d'outils ont conçu et terminé un moule en acier au chrome-nickel à écoulement optimisé avec deux variantes.

La manipulation des matières plastiques PFA hautes performances exige un grand savoir-faire de la part des fabricants d'outils. Grâce au nouveau centre d'usinage, certaines étapes de fabrication sont toutefois devenues plus simples.

Herrmann : "Sur notre ancienne fraiseuse à 5 axes, nous ne disposions que de 30 emplacements d'outils de fraisage. Auparavant, nous ne pouvions pas exécuter de programmes à long enchaînement, car les emplacements du magasin étaient insuffisants. De plus, l'installation était souvent à l'arrêt lors de la préparation. Grâce à HEDELIUS, nous sommes aujourd'hui en mesure d'économiser jusqu'à 50 pour cent des temps d'équipement, selon le cas d'application. Nous sommes devenus nettement plus efficaces".

Les outilleurs utilisent le BAZ depuis janvier 2019. Herrmann : "Lorsque nous avons besoin du service, nous obtenons du support et nous ne sommes pas seulement un numéro. Ici, nous sommes bien encadrés, et nous avons également déjà utilisé deux fois l'application de service HEDELIUS". Celle-ci permet aux utilisateurs de faire rapidement et facilement des demandes de service, d'inspection ou de pièces de rechange directement sur la Machine.

Un ensemble convaincant.

"Pour nous, HEDELIUS était un fournisseur inconnu, c'est pourquoi nous étions très sceptiques au début. Même si les données et les faits parlaient d'eux-mêmes, c'est finalement la visite du centre de démonstration de Meppen, situé à 550 km de là, qui nous a enthousiasmés", raconte Herrmann. "L'ACURA 65 EL était à l'origine au-dessus de notre budget. Mais le label de qualité 'made in Germany', les chiffres clés et le grand avantage par rapport aux machines des concurrents ont justifié pour nous l'investissement".

SOURCE : www.werkzeug-formenbau.de

Centres d'usinage HEDELIUS du Client.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.