Gemü Gebr. Müller Apparatebau GmbH & Co. KG | ACURA 65

Oblast použití: Výroba nástrojů a forem | Sídlo společnosti: Ingelfingen-Criesbach, Německo | Počet zaměstnanců: 21

Zdroj: www.werkzeug-formenbau.de

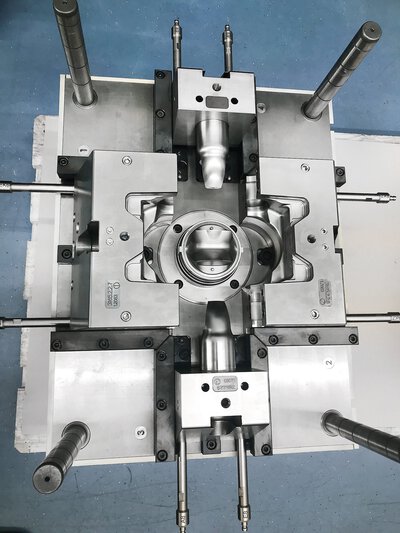

Tato rodinná společnost byla založena v roce 1964 a je předním výrobcem ventilů, měřicích a regulačních systémů pro kapaliny, páry a plyny. Gemü je světovým lídrem v oblasti řešení pro sterilní procesy. Skupina v současné době zaměstnává více než 1900 lidí po celém světě, z toho přibližně 1100 v Německu. V nástrojárně v Ingelfingen-Criesbachu vyrábí 21 zaměstnanců na výrobní ploše 750 m² formy pro technické plastové díly, zejména pro podlahové a vysokoteplotní plasty. Specialitou je však také výroba vstřikovacích nástrojů s vyměnitelnými vložkami až ve 28 variantách. Nástrojárna v Ingelfingenu má vlastní technické centrum se 14 vstřikovacími stroji s uzavírací silou až 400 tun.

Výrobci nástrojů ve společnosti Gemü spoléhají při předfrézování svých nástrojových komponent na stroj ACURA 65 EL od společnosti HEDELIUS. Univerzální frézka vystupuje s robustní konstrukcí posuvného sloupu na velmi malé ploše. Díky velkému zásobníku nástrojů přináší velké výhody také automatizovaná výroba.

Nástrojaři ve firmě Gemü v Ingelfingenu to neměli při nákupu náhrady za stárnoucí pětiosou frézku jednoduché. Nové obráběcí centrum muselo být dobře vybavené, automatizované a optimálně přístupné, ale zároveň prostorově úsporné, nesmělo přesahovat určitou výšku stropu a také muselo mít vysokou úroveň stability a přesnosti. Teoreticky to nezní nijak zvlášť náročně. Jak se však ukázalo v praxi, málokterý výrobce strojů byl schopen toto výkonnostní spektrum pokrýt.

Ralf Herrmann, vedoucí oddělení technologie nástrojů ve společnosti Gemü, vysvětluje: "Naše nástrojárna se nachází v prvním patře. Výška našeho stropu je zde omezena na tři metry, a proto musíme při nákupu nového stroje vždy zohlednit jeho hmotnost a výšku. Předchozí model byl technicky zcela zastaralý. Přesnost už také nebyla dostatečná. Chtěli jsme investovat do nového stroje, který by nám nabídl větší pojezdovou vzdálenost a větší řeznou kapacitu na stejné ploše."

Nástrojaři ve společnosti Gemü se specializují na formy pro technické plastové díly pro strojírenství, zejména pro fluoroplasty a vysokoteplotní plasty.

Odborníci vyvíjejí a vyrábějí nástroje především pro vlastní výrobní závody skupiny Gemü. Pokud to však využití kapacit dovolí, vyrábějí nástroje i pro externí zákazníky. Obvykle se jedná o vstřikovací nástroje o rozměrech až 696 x 696 mm a hmotnosti až 1,5 tuny. Součástí hlavní činnosti jsou však také vstřikovací nástroje 2K s otočnými stoly nebo přenosovou technologií, nástroje s vyměnitelnými vložkami až do 28 variant nebo vulkanizační nástroje.

Nepřerušovaný střih.

Odformování závitů je pro specialisty na plasty každodenním úkolem, stejně jako přerušený proces řezání. "Tento proces je pro frézovací centrum velmi náročný a stresující. Vrtání do tělesa z nerezové oceli s přerušovaným řezem je pro nás opakovanou aplikací. Čím větší je vrták, tím větší řezné síly a vibrace vznikají. Zde potřebujeme extrémně stabilní konstrukci stroje," vysvětluje Herrmann. "Podle těchto kritérií jsme navrhli náš přejímací díl a chtěli jsme otestovat odolnost a přesnost stroje. Přitom jsme si uvědomili, že mnoho výrobců dosáhlo svých limitů."

Univerzální obráběcí centrum ACURA 65 EL (zkráceně obráběcí centrum) od společnosti HEDELIUS se nakonec stalo jasným vítězem srovnávacího testu odborníků na plasty v Ingelfingenu. K velkému překvapení týmu nástrojařů, kteří neměli s výrobcem strojů z Dolního Saska žádné předchozí zkušenosti. O stroji ACURA 65 EL se dozvěděl jeden z provozovatelů stroje na veletrhu EMO v Hannoveru v roce 2017 a přinesl jej do hry pro benchmark. "Při rozhodování je pro mě vždy důležité zapojit zaměstnance," zdůrazňuje Herrmann.

Pětiosé obráběcí centrum zaručuje díky konstrukci posuvného sloupu požadovanou stabilitu, například při vrtání v přerušovaných řezech, a nabízí dráhy pojezdu 700 x 650 x 600 mm (X, Y, Z). Herrmann: "To je na požadované ploše 3900 x 3700 mm a při nízké celkové výšce stroje 2500 mm bezkonkurenční a pro mě naprosto jedinečný prodejní argument."

Stejně nadšeni jsou výrobci nástrojů z pohotovostního zásobníku, který poskytuje další prostor pro 180 frézovacích nástrojů a je umístěn přímo vedle zadní části stroje. Kromě 65 nástrojů z hlavního zásobníku stroje mají nyní odborníci k dispozici celkem 245 míst pro nástroje určené k výrobě.

Herrmann: "Vzhledem k tomu, že jsme se rozhodli pro automatizační balíček ACURA (EL), je pro nás takový přídavný časopis prostě nutností. Společnost HEDELIUS to díky svému vlastnímu vývoji vyřešila skvěle. U žádného jiného dodavatele jsme nic tak kompaktního nenašli."

Součástí pohotovostního skladu nástrojů Gemü je také stanice pro čištění kuželů pro držáky nástrojů HSK-A63. V závislosti na požadavcích může obsluha stroje spustit proces čištění konkrétního frézovacího nástroje nebo všech nástrojů.

V čisticí stanici se frézovací nástroje před použitím antikorozní ochrany automaticky očistí rotačním kartáčem. Herrmann: "Zejména při bezobslužném frézování je důležité, aby byl držák krátkých kuželů čistý a bez třísek, aby bylo možné později v procesu obrábění zajistit soustřednost a přesnost polohování."

ACURA 65 EL může být automatizována z levé strany stroje pomocí systému pro manipulaci s paletami nebo robota, bez ohledu na výrobce. To znamená, že dveře pětiosého obráběcího centra zůstávají plně přístupné pro ruční výrobu jednotlivých dílů, což bylo také rozhodovacím kritériem pro Gemü, jak uvádí Herrmann: "V každodenním provozu máme programy, které běží jen několik minut. Proto musí být stroj i přes automatizaci optimálně přístupný."

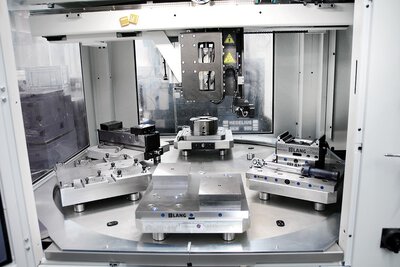

Společnost HEDELIUS ponechává výběr partnera pro automatizaci na uživateli, ale vzhledem k velkému počtu dodavatelů není schopna nabídnout řešení na klíč. Specialisté ve společnosti Gemü se rozhodli pro šestinásobný výměník palet Erowa Robot Easy, s nímž mohou zvedat palety o hmotnosti až 250 kg.

"Chtěli jsme z automatizace vytěžit maximum. Společnost Erowa je pro nás dobrým partnerem a výkonnost robota Easy s vysokým užitečným zatížením a větším paletovým systémem MTS-400 nás přesvědčila," vysvětluje Herrmann.

Logistické mistrovské dílo.

Nakladač obrobků od společnosti Erowa byl dodán současně s obráběcím centrem. "To je pro nás vždy velkolepé, protože všechny díly musíme dopravit do prvního patra pomocí 120tunového jeřábu a odvézt je. Ale šlo to hladce a uvedení do provozu netrvalo déle než tři týdny."

Ve společnosti Gemü se ACURA 65 EL používá mimo jiné k předfrézování formových desek, destiček, suportů nebo jader, ale také k frézování hotových formových desek. Při výrobě dílů, které váží maximálně 90 kg, se odborníci velmi často spoléhají na nerezové oceli.

V Ingelfingenu není výroba forem jen výrobou forem, ale také rozšířeným pracovištěm skupiny Gemü. Herrmann: "Jako poskytovatel služeb pro skupinu společností jsme vždy pověřeni, když je něco velmi složité nebo je třeba to udělat rychle a s mimořádnou přesností." Například pro výrobu tělesa ventilu z teflonu nástrojaři navrhli a dokončili formu z chromniklové oceli s optimalizovaným průtokem ve dvou variantách.

Práce s vysoce výkonnými plasty PFA vyžaduje od výrobců forem vysokou úroveň odborných znalostí. Díky novému obráběcímu centru jsou však některé výrobní kroky jednodušší.

Herrmann: "Na našem starém pětiosém frézovacím stroji jsme měli k dispozici pouze 30 otvorů pro frézovací nástroje. V minulosti jsme nemohli ani spustit dlouhé programy, protože jsme neměli dostatek zásobníkových slotů. Kromě toho se systém během seřizování často zastavoval. Díky systému HEDELIUS jsme nyní schopni ušetřit až 50 % času seřizování v závislosti na aplikaci. Stali jsme se výrazně efektivnějšími."

Nástrojaři používají obráběcí centrum od ledna 2019. Herrmann: "Když potřebujeme servis, dostaneme podporu a nejsme jen číslo. Je zde o nás dobře postaráno a servisní aplikaci HEDELIUS jsme využili již dvakrát." Díky této aplikaci mohou uživatelé rychle a snadno zadávat požadavky na servis, kontrolu nebo náhradní díly přímo u stroje.

Přesvědčivý celkový balíček.

"Společnost HEDELIUS byla pro nás neznámým dodavatelem, takže jsme byli zpočátku velmi skeptičtí. I když fakta a čísla hovořila sama za sebe, nakonec nás přesvědčila návštěva předváděcího centra v 550 km vzdáleném Meppenu," říká Herrmann. "ACURA 65 EL původně přesahovala náš rozpočet. Nicméně pečeť kvality 'made in Germany', klíčové údaje a hlavní výhody ve srovnání s konkurenčními stroji pro nás investici ospravedlnily."

ZDROJ: www.werkzeug-formenbau.de

Obráběcí centra společnosti Hedelius zákazníka.

Další posudky.

Ve společnosti Carstengerdes Modellbau und Zerspanung GmbH v Bockhornu u Wilhelmshavenu se nejmodernější technologie setkávají s rodinným pracovním prostředím, které se vyznačuje skutečným uznáním. Díky supermodernímu 5osému obráběcímu centru ACURA 85 a manipulačnímu systému pro manipulaci s paletamiMARATHON 518 se společnost zaměřuje na automatizaci a technické inovace, což je velký pokrok, který nejen zvyšuje efektivitu, ale také nabízí mladým talentům radost z práce a dlouhodobou perspektivu.

Díky automatizaci se společnosti IWK Verpackungstechnik podařilo výrazně zvýšit výrobní kapacitu svých obráběcích center HEDELIUS. Integrací robotické buňky získávají operátoři CNC drahocenný čas, který mohou využít pro výrobu jednotlivých dílů. Toto řešení umožňuje společnosti IWK zvýšit flexibilitu a dále zvýšit efektivitu výroby.

Circelli Engineering Solutions GmbH z Dullikenu je jedním ze začínajících podniků na švýcarské výrobní scéně. Tato mladá společnost, která vznikla jako malá konstrukční kancelář, se díky svému nadšení a investicím do inovativních CNC technologií vyvinula v systémového dodavatele. Roli, kterou hrají nejnovější obráběcí centra FORTE 65 a ACURA 65 od společnosti HEDELIUS, vysvětlili bratři zakladatelé a majitelé Paolo Circelli a Marco Circelli.