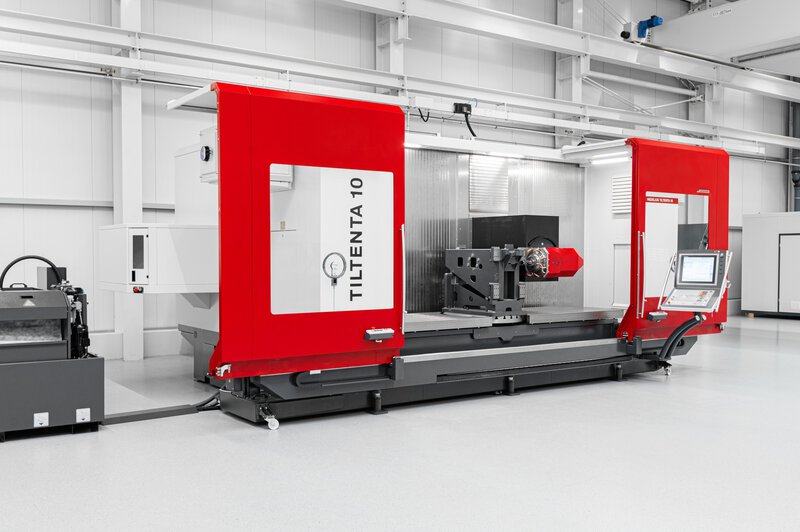

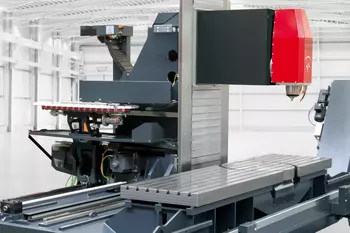

Bearbeitungszentrum mit Schwenkspindel: TILTENTA 10-4600

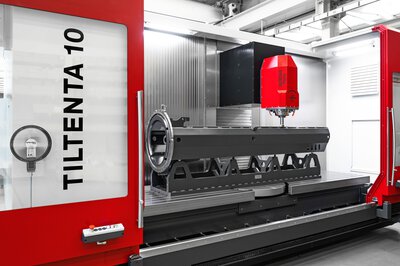

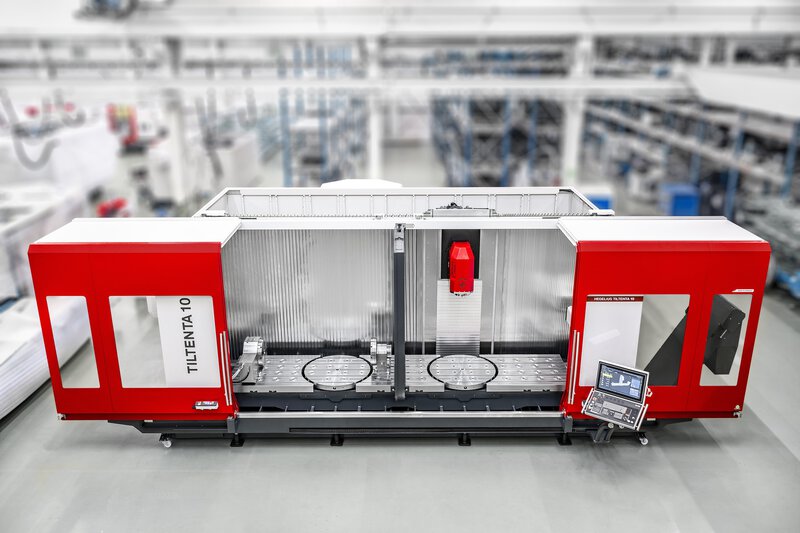

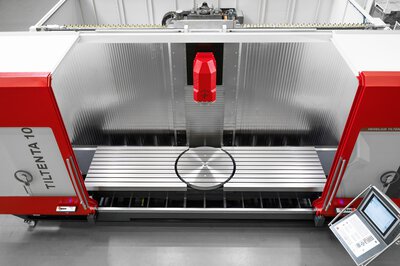

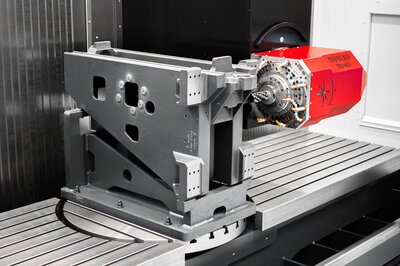

Ein Fahrständerbearbeitungszentrum bietet in der Einzelteil- und Kleinserienfertigung klare Vorteile durch die Möglichkeit kubische Werkstücke 5-achsig zu fertigen, aber auch Langeteile vertikal oder von den Stirnseiten zu bearbeiten. Der Verfahrweg in der X-Achse ist daher ein wesentliches Kriterium bei der Auswahl der richtigen Maschine. Die TILTENTA 10-4600 überzeugt mit Verfahrwegen von 4600 x 1000 x 1000 (X/Y/Z) und dem integrierten Schwerlastrundtisch bis 1.600kg / 2.200 kg (optional) Tischbeladung im Maschinen- und Werkzeugbau. Serienmäßig ist die TILTENTA 10 mit dem Doppelkontakt-Spindelsystem SK50 BIG PLUS ausgestattet (optional: HSK A100).

Ihre Vorteile mit der TILTENTA 10-4600

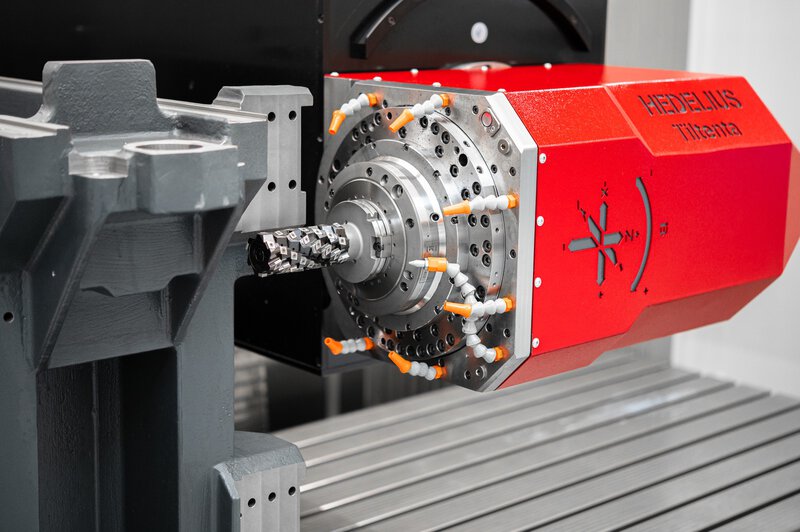

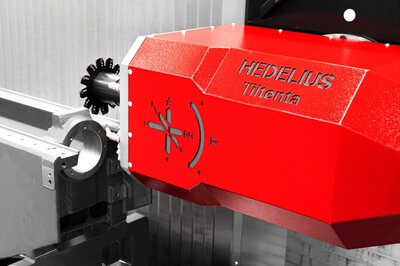

- Klar überlegen: BIG PLUS. Durch die gleichzeitige Kegel- und Plananlage der Werkzeugaufnahme in der Maschinenspindel BIG PLUS wird eine extrem stabile Verbindung zwischen Werkzeugaufnahme und Spindel erreicht. Gleichzeitig ist die Spindel kompatibel mit allen gängigen SK50 Aufnahmen.

- Extragroßer Z- und Y-Achs-Verfahrweg von 1.000 mm

- Stufenlos schwenkbare Hauptspindel mit hydraulischer Klemmung

- Hohe Tischbelastung

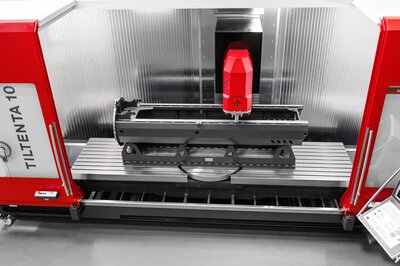

- Pendelbearbeitung

- Motorisch betätigte Automatiktüren für hohen Bedienkomfort

- Optional mit integriertem Schwerlast-Rundtisch

- Highlight: Werkzeugmagazin mit bis zu 192 Werkzeugen im Zugriff

- Werkzeuglängen bis 400 mm

Vergleich der Maschinen.

Hier entsteht der Maschinenvergleich: Fügen Sie weitere Maschinen hinzu um Leistungsparameter zu vergleichen.

Galerie der TILTENTA 10 Baureihe.

Die Basis der Präzision.

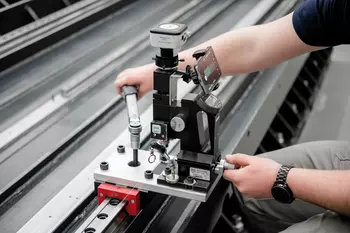

Bei der Erzielung einer bestimmten Werkstückgenauigkeit spielen viele Faktoren zusammen. Da sind zum einen die Maschinen selbst. So haben Bauart, Komponenten und Software Einfluss auf das Bearbeitungsergebnis. Es sind aber auch viele begleitende Faktoren zu berücksichtigen, vom Standort der Maschine über Messmittel, Spannmittel und Werkzeuge bis hin zur Qualifikation der Mitarbeiter.