ACURA Baureihe: Kleine Abmessungen, höchste Präzision.

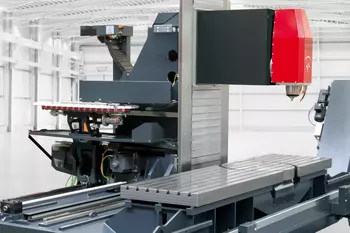

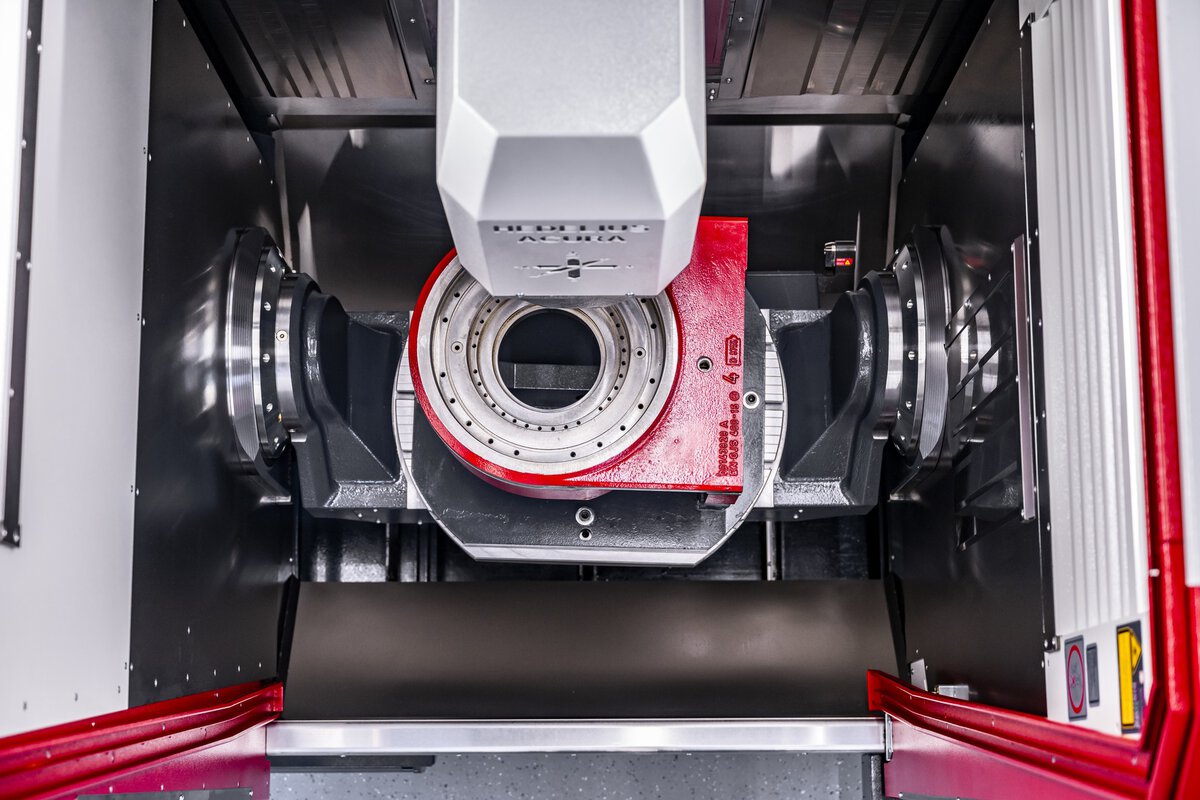

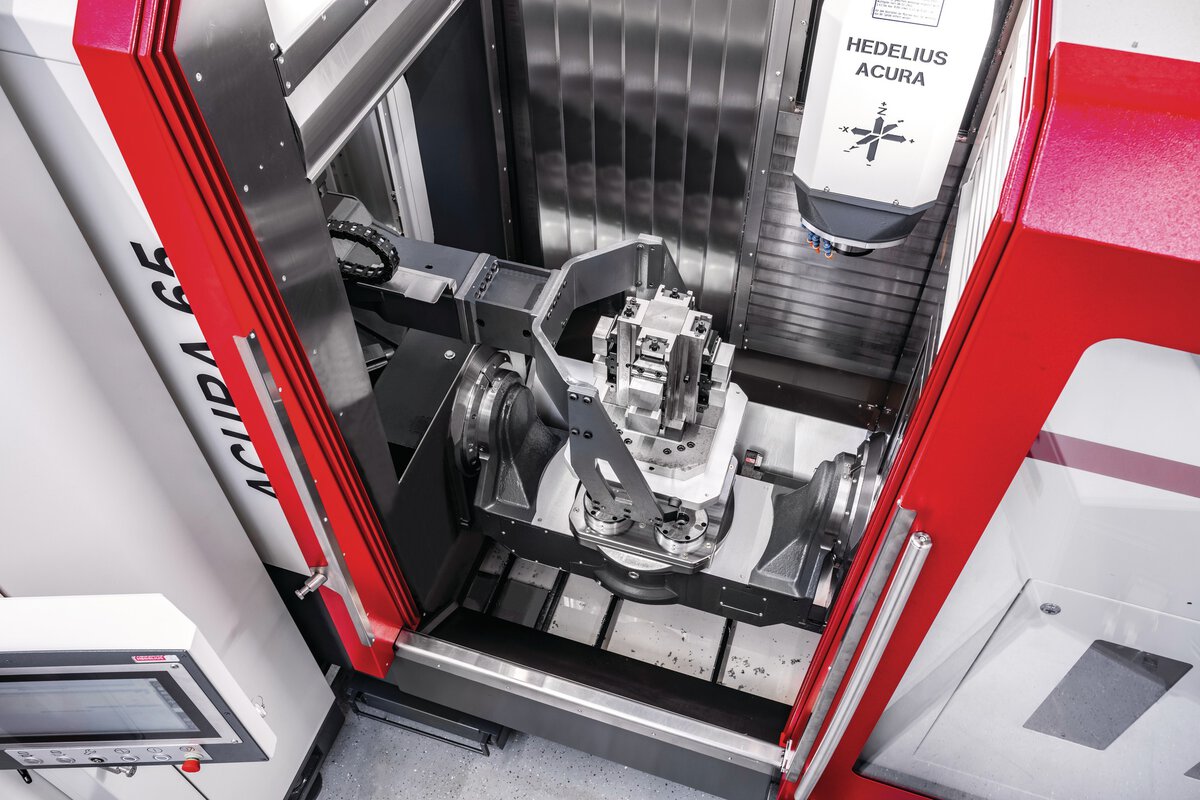

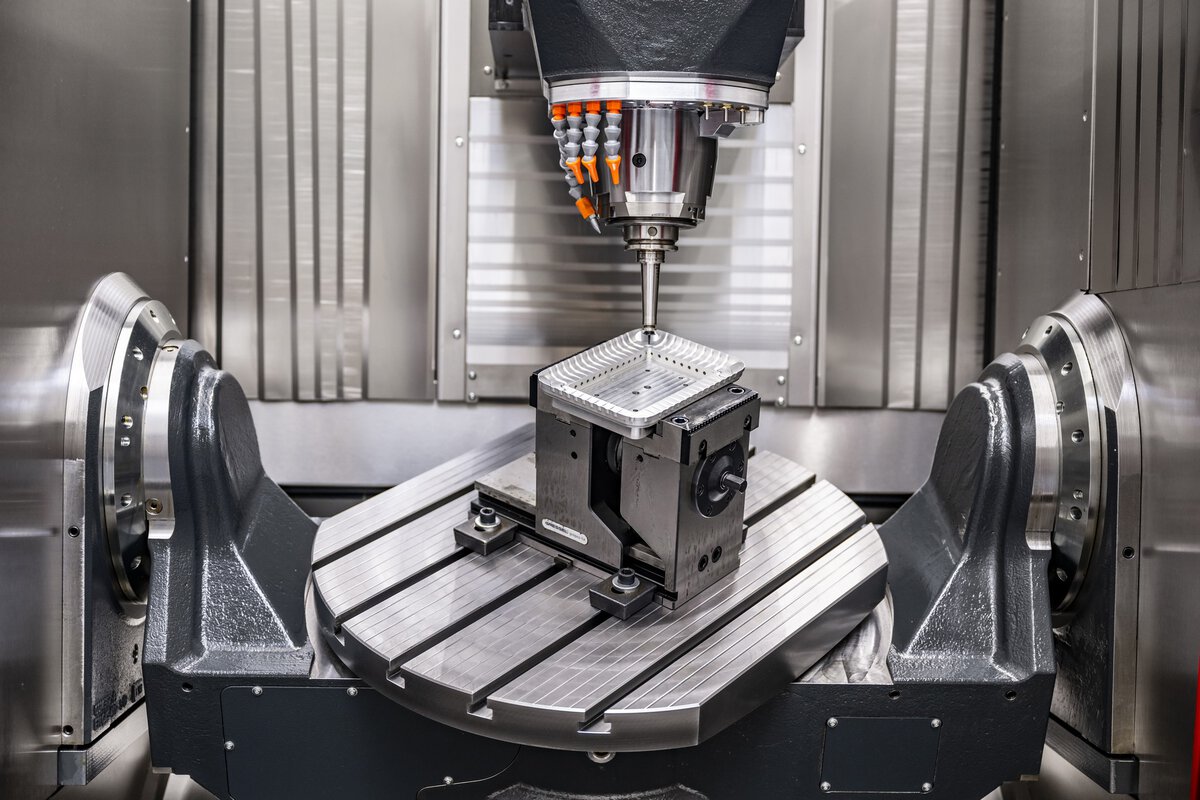

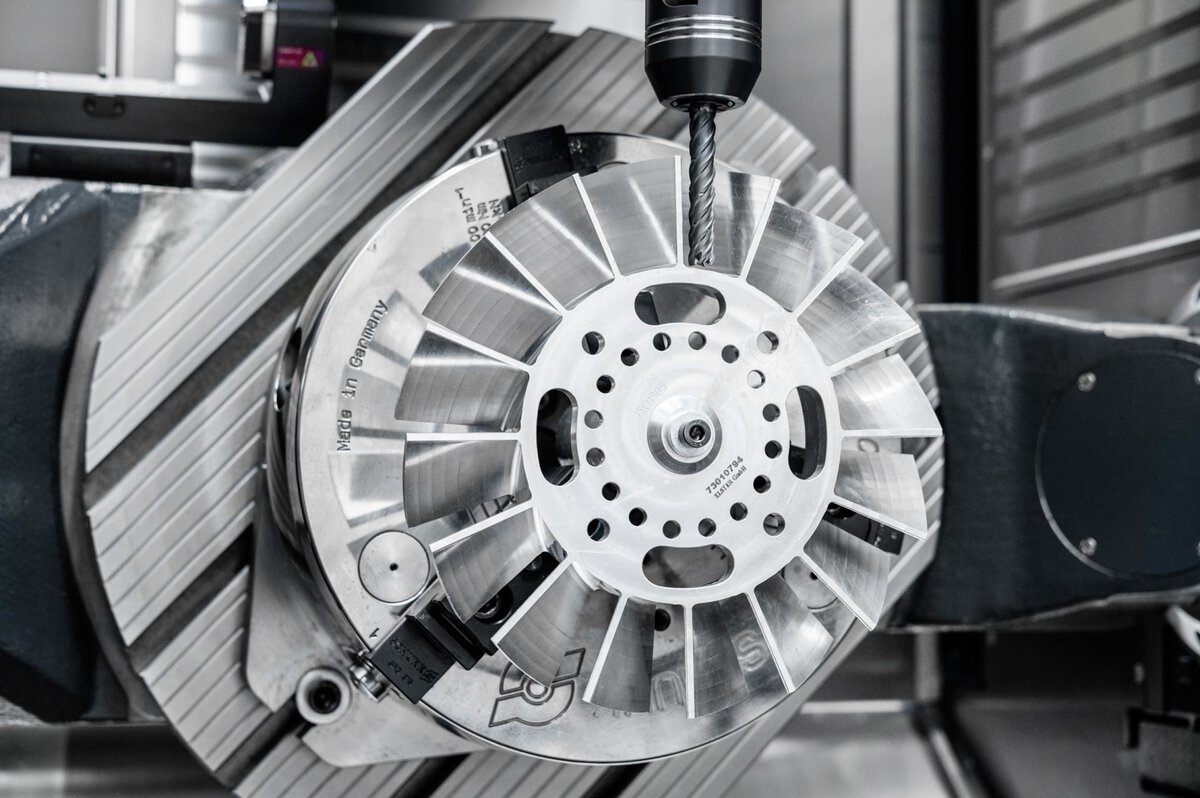

Um komplexe Werkstücke nicht nur mit hoher Präzision, sondern auch zuverlässig und schnell 5-achsig zerspanen zu können, wurde die ACURA-Baureihe entwickelt. Das moderne Fahrständerkonzept überzeugt in der hochproduktiven Teilefertigung ebenso wie bei der Leistungszerspanung. Die Bauart der ACURA mit konstanter Vertikalachse eliminiert die Nachteile vieler herkömmlicher Bearbeitungszentren und sorgt für bessere Genauigkeit und höhere Zerspanleistung. Durch ihre geringen Abmessungen kann eine ACURA zudem in fast alle Fertigungsbetriebe integriert werden. Eine große Schiebetür und die niedrige Maschinenbetthöhe bieten einen perfekten Zugang zum Dreh-Schwenktisch des 5-Achs-Bearbeitungszentrums. Dies erleichtert bei der Einzelteil- und Kleinserienfertigung das Einrichten und das Kontrollieren des Zerspanprozesses. Die Edelstahlabdeckung und die senkrechte Verkleidung im Arbeitsraum sorgen für einen vorbildlichen Spänefall und reduzieren den Reinigungsaufwand. Eine Kranbeladung ist uneingeschränkt möglich.

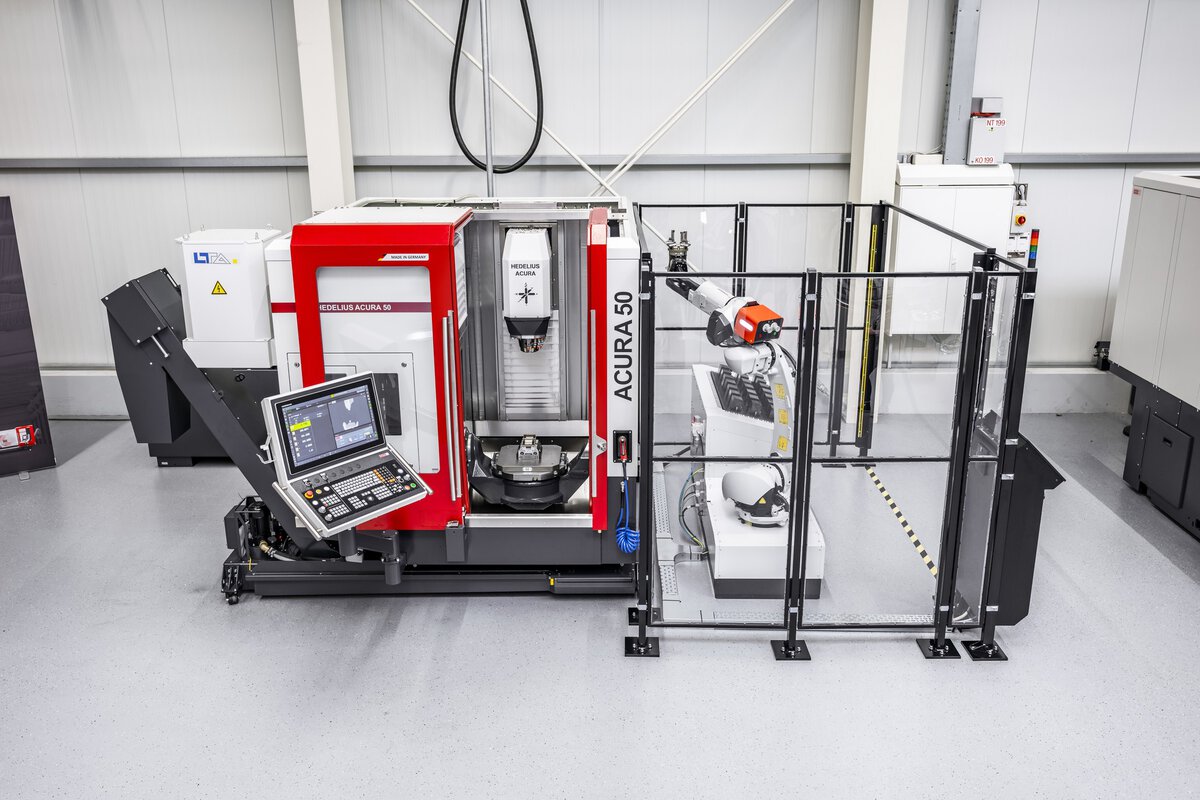

PROFITABLER FERTIGEN

automation für

losgröße 1 bis 500.

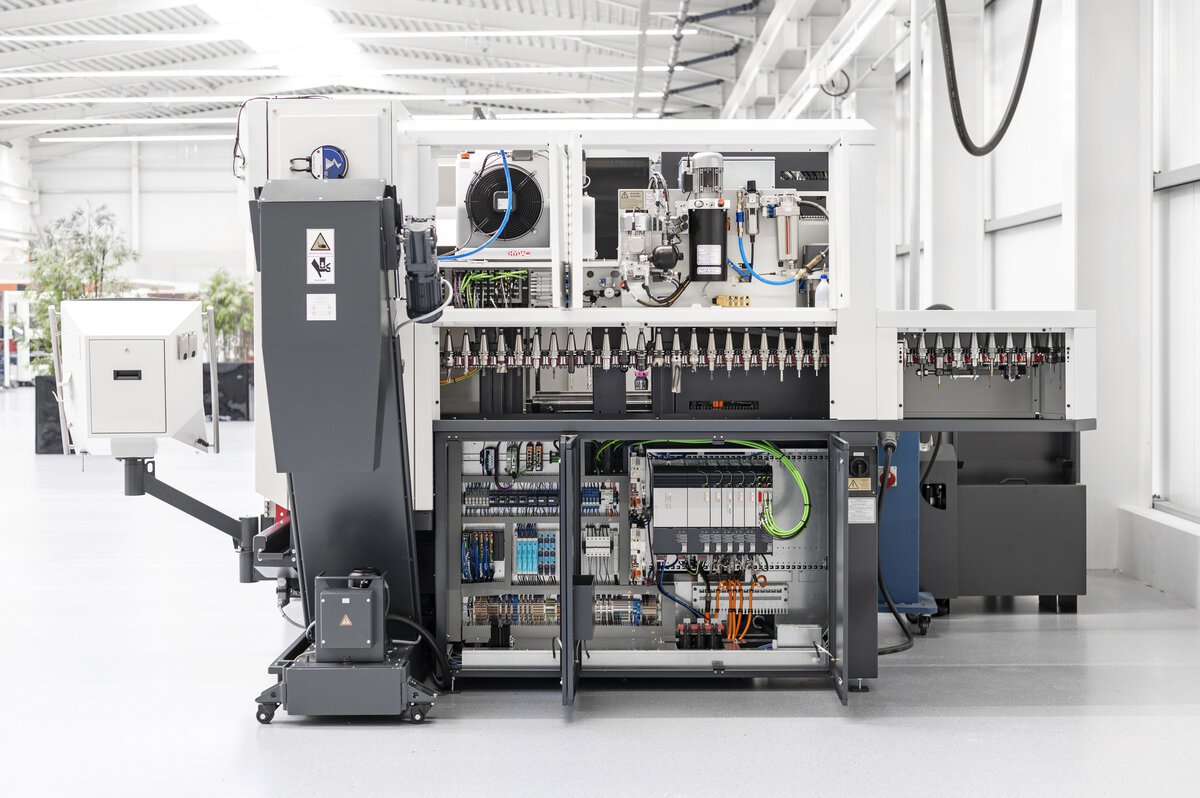

Mittels seitlicher Automation bleibt der Arbeitsraum

für Einricht- und Kontrollarbeiten sowie die Einzelteil-

fertigung in der Tagschicht voll erhalten. Auch die

Kranbeladung der ACURA ist uneingeschränkt möglich.

ACURA Baureihe.

5-Achs-Bearbeitungszentren mit beidseitig gelagertem Dreh-Schwenktisch.

Stand Alone Bearbeitungszentren.

Bearbeitungszentren mit offener Schnittstelle.

Bearbeitungszentren zur Anbindung an HEDELIUS Automationen.

Besuchen Sie uns im

TECHNOLOGIEZENTRUM

Erleben Sie die Spitzenleistung unserer CNC-Technologie hautnah: Wir laden Sie herzlich ein, unser Technologiezentrum in Meppen zu besuchen und sich persönlich von der Präzision unserer Bearbeitungszentren zu überzeugen.

Referenzberichte von HEDELIUS Kunden.

Über 3000 namhafte Kunden aus ganz Europa vertrauen auf die Qualität und Zuverlässigkeit unserer Bearbeitungszentren. In unseren Referenzberichten erfahren Sie, wie Unternehmen unterschiedlichster Branchen mit Lösungen von HEDELIUS ihre Produktivität steigern, Stillstandszeiten minimieren und langfristigen Erfolg sichern konnten. Lassen Sie sich von den Erfolgsstories unserer Kunden inspirieren und entdecken Sie, wie auch Ihr Betrieb von unserer fortschrittlichen CNC-Technologie profitieren kann.

Bei der Carstengerdes Modellbau und Zerspanung GmbH in Bockhorn bei Wilhelmshaven trifft modernste Technik auf ein familiäres Arbeitsumfeld, das von echter Wertschätzung geprägt ist. Mit dem hochmodernen 5-Achs-Bearbeitungszentrum ACURA 85 und dem MARATHON 518 Palettenhandlingsystem setzt das Unternehmen auf Automatisierung und technische Innovation – ein großer Fortschritt, der nicht nur die Effizienz steigert, sondern auch jungen Talenten Freude an der Arbeit und langfristige Perspektiven bietet.

Dank der Automatisierung konnte IWK Verpackungstechnik die Produktionskapazität ihrer HEDELIUS Bearbeitungszentren deutlich steigern. Durch die Integration einer Roboterzelle gewinnen die CNC-Bediener wertvolle Zeit, die sie für die Herstellung von Einzelteilen nutzen können. Diese Lösung ermöglicht es IWK, ihre Flexibilität zu erhöhen und die Effizienz der Produktion weiter auszubauen.

Circelli Engineering Solutions GmbH aus Dulliken zählt zu den Start-ups der Schweizer Fertigungsszene. Als kleines Konstruktionsbüro entstanden, hat sich das junge Unternehmen dank seiner Leidenschaft und Investitionen in innovative CNC-Technologien zum Systemanbieter entwickelt. Welche Rolle dabei die neuesten Bearbeitungszentren FORTE 65 und ACURA 65 von HEDELIUS spielen, erklärten die Gründungsbrüder und Inhaber Paolo Circelli und Marco Circelli.

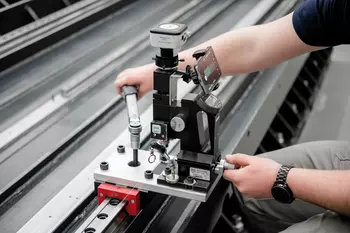

Die Basis der Präzision.

Bei der Erzielung einer bestimmten Werkstückgenauigkeit spielen viele Faktoren zusammen. Da sind zum einen die Maschinen selbst. So haben Bauart, Komponenten und Software Einfluss auf das Bearbeitungsergebnis. Es sind aber auch viele begleitende Faktoren zu berücksichtigen, vom Standort der Maschine über Messmittel, Spannmittel und Werkzeuge bis hin zur Qualifikation der Mitarbeiter.