Gemü Gebr. Müller Apparatebau GmbH & Co. KG | ACURA 65

Działalność: Produkcja narzędzi i form | Siedziba firmy: Ingelfingen-Criesbach, Niemcy | Zatrudnienie: 21

Źródło: www.werkzeug-formenbau.de

Ta rodzinna firma została założona w 1964 roku i jest wiodącym Producentem Zaworów, Systemów Pomiarowych i Sterujących do Cieczy, Amortyzatorów i Gazów. Gemü jest światowym liderem na rynku rozwiązań dla procesów sterylnych. Grupa zatrudnia obecnie ponad 1900 osób na całym świecie, w tym około 1100 w Niemczech. W zakładzie produkcji narzędzi w Ingelfingen-Criesbach na powierzchni produkcyjnej 750 m² 21 pracowników wytwarza narzędzia do produkcji technicznych części z tworzyw sztucznych, w szczególności do tworzyw podłogowych i wysokotemperaturowych. Specjalnością jest jednak również produkcja narzędzi do formowania wtryskowego z wymiennymi wkładkami w zamkniętej liczbie 28 wariantów. Producenci narzędzi w Ingelfingen posiadają własne centrum techniczne z 14 wtryskarkami o sile zamknięcia do 400 ton.

Producenci narzędzi w Gemü polegają na frezarce ACURA 65 EL firmy HEDELIUS do wstępnego frezowania elementów narzędzi. Uniwersalna frezarka posiada solidną konstrukcję ruchomej kolumny na bardzo małej powierzchni do ustawiania. Dzięki dużemu magazynowi narzędzi, zautomatyzowana produkcja również przynosi duże korzyści.

Producenci narzędzi w firmie Gemü w Ingelfingen nie mieli łatwego zadania, gdy przyszło do zakupu zamiennika dla ich starzejącej się Frezarki 5-osiowej. Nowe centrum obróbkowe musiało być dobrze wyposażone, zautomatyzowane i optymalnie dostępne, ale jednocześnie zajmować mało miejsca, nie przekraczać określonej wysokości sufitu, a także charakteryzować się wysokim poziomem stabilności i precyzji. W teorii nie brzmi to szczególnie wymagająco. Jak się jednak okazało w praktyce, niewielu producentów maszyn było w stanie osłonić to spektrum wydajności.

Ralf Herrmann, kierownik działu technologii narzędzi w Gemü, wyjaśnia: "Nasz warsztat narzędziowy znajduje się na pierwszym piętrze. Wysokość naszego sufitu jest tam ograniczona do trzech metrów, dlatego przy zakupie nowej maszyny zawsze musimy brać pod uwagę jej ciężar i wysokość. Poprzedni model był technicznie całkowicie przestarzały. Dokładność również nie była już wystarczająca. Chcieliśmy zainwestować w nową maszynę, która oferowałaby nam większe drogi przesuwu i większą wydajność cięcia na tej samej powierzchni do ustawiania".

Producenci narzędzi w Gemü specjalizują się w formach do technicznych części z tworzyw sztucznych dla inżynierii instalacji, w szczególności do tworzyw fluoroplastycznych i wysokotemperaturowych.

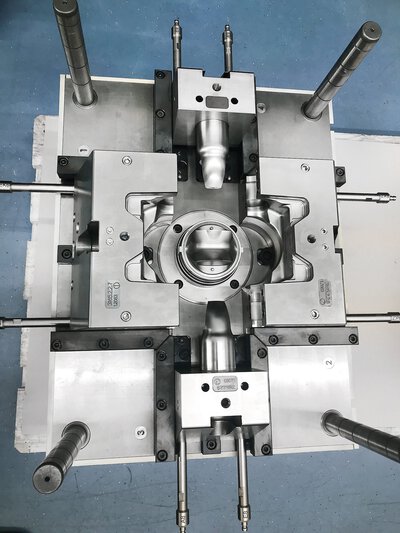

Eksperci przede wszystkim opracowują i produkują narzędzia dla własnych zakładów produkcyjnych Grupy Gemü. Jeśli jednak pozwala na to wykorzystanie mocy produkcyjnych, produkują również narzędzia dla Klientów zewnętrznych. Zazwyczaj są to narzędzia do formowania wtryskowego o wymiarach do 696 x 696 mm i wadze do 1,5 tony. Jednak narzędzia do formowania wtryskowego 2K ze stołami obrotowymi lub technologią transferu, narzędzia z wymiennymi wkładkami do 28 wariantów lub narzędzia do wulkanizacji są również częścią podstawowej działalności.

Nieprzerwane cięcie.

Rozformowywanie gwintów jest codziennym zadaniem dla specjalistów ds. tworzyw sztucznych, podobnie jak proces przerywanego cięcia. "Proces ten jest bardzo wymagający i stresujący dla centrum frezarskiego. Wiercenie w korpusie ze stali nierdzewnej z przerywanym cięciem jest dla nas powtarzającym się zastosowaniem. Im większe wiertło, tym większe siły skrawania i wibracje są generowane. Potrzebujemy tutaj wyjątkowo stabilnej konstrukcji maszyny", wyjaśnia Herrmann. "Zaprojektowaliśmy naszą część odbiorczą zgodnie z tymi kryteriami i chcieliśmy przetestować trwałość i precyzję maszyny. Robiąc to, zdaliśmy sobie sprawę, że wielu Producentów osiągnęło swoje limity."

Uniwersalne centrum obróbkowe ACURA 65 EL (w skrócie centrum obróbkowe) firmy HEDELIUS zostało zdecydowanym zwycięzcą testu porównawczego przeprowadzonego przez ekspertów ds. tworzyw sztucznych z Ingelfingen. Ku zaskoczeniu zespołu zajmującego się produkcją narzędzi, który nie miał wcześniej doświadczenia z producentem maszyn z Dolnej Saksonii. Jeden z operatorów maszyn dowiedział się o maszynie ACURA 65 EL na otwartych targach EMO w Hanowerze w 2017 roku i wprowadził ją do gry na potrzeby testu porównawczego. "Zawsze ważne jest dla mnie zaangażowanie pracowników w podejmowanie decyzji" - podkreśla Herrmann.

Dzięki ruchomej konstrukcji kolumny, 5-osiowe centrum obróbcze gwarantuje wymaganą stabilność, na przykład podczas wiercenia przerywanego, i oferuje drogi przesuwu 700 x 650 x 600 mm (X, Y, Z). Herrmann: "Jest to nie do pobicia przy wymaganej powierzchni otwartej 3900 x 3700 mm i niskiej całkowitej wysokości maszyny wynoszącej 2500 mm i dla mnie jest to absolutnie wyjątkowy punkt sprzedaży".

Producenci narzędzi są równie entuzjastycznie nastawieni do magazynu rezerwowego, który zapewnia dodatkowe miejsce na 180 narzędzi frezarskich i przylega bezpośrednio do tylnej części maszyny. W zamknięciu z 65 narzędziami z magazynu głównego maszyny, eksperci mają teraz do dyspozycji łącznie 245 gniazd narzędziowych do produkcji.

Herrmann: "Odkąd zdecydowaliśmy się na pakiet automatyzacji ACURA (EL), taki dodatkowy magazyn jest dla nas po prostu częścią pakietu. Firma HEDELIUS rozwiązała to znakomicie dzięki własnemu rozwojowi. Nie znaleźliśmy niczego tak kompaktowego u żadnego innego dostawcy".

Magazyn narzędzi rezerwowych Gemü obejmuje również stację czyszczenia stożków dla uchwytów narzędzi HSK-A63. W zależności od potrzeb, operator maszyny może zainicjować proces czyszczenia konkretnego narzędzia frezarskiego lub wszystkich Narzędzi.

W stacji czyszczącej narzędzia frezarskie są automatycznie czyszczone za pomocą obrotowej szczotki przed nałożeniem ochrony antykorozyjnej. Herrmann: "Zwłaszcza w bezzałogowym procesie frezowania ważne jest, aby uchwyt krótkiego stożka był czysty i wolny od Wiórów, tak aby można było zapewnić koncentryczność i dokładność pozycjonowania w późniejszym procesie obróbki."

ACURA 65 EL może być zautomatyzowana z lewej strony maszyny za pomocą systemu transportu palet lub robota, niezależnie od producenta. Oznacza to, że drzwi 5-osiowego centrum obróbkowego pozostają w pełni dostępne do ręcznej produkcji pojedynczych elementów, co było również kryterium decyzyjnym dla Gemü, jak informuje Herrmann: "W codziennych operacjach mamy programy, które działają tylko przez kilka minut. W tym celu maszyna musi być optymalnie dostępna pomimo automatyzacji".

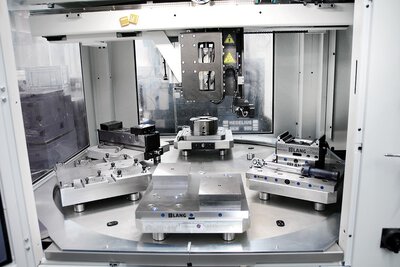

HEDELIUS pozostawia wybór partnera w zakresie automatyzacji użytkownikowi, ale nie jest w stanie zaoferować gotowego rozwiązania ze względu na dużą liczbę dostawców. Specjaliści z Gemü zdecydowali się na 6-krotny Zmieniacz palet Erowa Robot Easy, za pomocą którego mogą podnosić palety o wadze do 250 kg.

"Chcieliśmy jak najlepiej wykorzystać automatyzację. Erowa jest dla nas dobrym partnerem, a Moc robota Easy z jego wysoką ładownością i większym systemem paletowym MTS-400 była przekonująca", wyjaśnia Herrmann.

Logistyczne arcydzieło.

Ładowarka detali firmy Erowa została dostarczona w tym samym czasie, co centrum obróbcze. "To zawsze jest dla nas spektakularne, ponieważ musimy przetransportować wszystkie części na pierwsze piętro za pomocą 120-tonowego Żurawia i je zabrać. Ale wszystko poszło gładko i uruchomienie trwało nie dłużej niż trzy tygodnie".

W firmie Gemü frezarka ACURA 65 EL jest używana między innymi do wstępnego frezowania płyt form, wkładek, Suwaków lub rdzeni, ale także do wykańczania płyt form. Eksperci bardzo często opierają się na stalach nierdzewnych do produkcji swoich części, które ważą maksymalnie 90 kg.

W Ingelfingen produkcja form wtryskowych to nie tylko produkcja form wtryskowych, ale także rozszerzony warsztat pracy dla Grupy Gemü. Herrmann: "Jako dostawca usług dla grupy firm, zawsze otrzymujemy zlecenie, gdy coś jest bardzo złożone lub musi być wykonane szybko i ze szczególną precyzją". Na przykład do produkcji korpusu zaworu wykonanego z teflonu, producenci narzędzi zaprojektowali i wykonali zoptymalizowaną pod kątem przepływu formę ze stali chromowo-niklowej w dwóch wariantach.

Praca z wysokowydajnymi tworzywami sztucznymi PFA wymaga od producentów form dużej wiedzy specjalistycznej. Jednak dzięki nowemu centrum obróbczemu niektóre etapy produkcji stały się łatwiejsze.

Herrmann: "Na naszej starej 5-osiowej frezarce mieliśmy do dyspozycji tylko 30 miejsc na narzędzia frezujące. W przeszłości nie mogliśmy nawet uruchamiać długich programów, ponieważ nie było wystarczającej liczby miejsc w magazynku. Ponadto instalacja często zatrzymywała się podczas ustawiania. Dzięki HEDELIUS jesteśmy teraz w stanie zaoszczędzić do 50 procent czasów przezbrajania, w zależności od zastosowania. Staliśmy się znacznie bardziej wydajni".

Producenci narzędzi korzystają z centrum obróbczego od stycznia 2019 roku. Herrmann: "Kiedy potrzebujemy serwisu, otrzymujemy wsparcie i nie jesteśmy tylko numerem. Jesteśmy tu pod dobrą opieką i już dwukrotnie korzystaliśmy z aplikacji serwisowej HEDELIUS". Dzięki tej aplikacji użytkownicy mogą szybko i łatwo przesyłać zgłoszenia serwisowe, kontrolne lub dotyczące części zamiennych bezpośrednio na maszynie.

Przekonujący pakiet.

"HEDELIUS był dla nas nieznanym dostawcą, więc na początku byliśmy bardzo sceptyczni. Mimo że fakty i liczby mówiły same za siebie, ostatecznie przekonała nas wizyta w oddalonym o 550 km centrum demonstracyjnym w Meppen" - mówi Herrmann. "ACURA 65 EL początkowo przekraczała nasz budżet. Jednak znak jakości "made in Germany", kluczowe dane liczbowe i główne korzyści w porównaniu z maszynami konkurencji uzasadniły dla nas inwestycję".

ŹRÓDŁO: www.werkzeug-formenbau.de

Centra obróbkowe Klienta.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.