Industrie 4.0 in der Zerspanung.

Auf dem Weg zur Smart Factory durch digitale Vernetzung.

Die fortschreitende Digitalisierung in der Fertigungsbranche eröffnet völlig neue Möglichkeiten, um Zerspanungsprozesse transparenter, schneller und effizienter zu gestalten. Auch wir bei HEDELIUS nehmen die steigende Wichtigkeit zur intelligenten Verzahnung von Produktions-, Qualitäts- und Maschinendaten ernst. Ziel ist es, den kompletten Wertschöpfungsprozess von der Auftragsplanung bis zur fertig bearbeiteten Komponente digital zu unterstützen.

Nahtlose Integration verschiedener Systeme.

Ein entscheidender Baustein für diese vernetzte Fertigungsumgebung ist die Integration von ERP-, MES- und CNC-Steuerungssystemen. Offene Standards wie OPC-UA ermöglichen einen reibungslosen Datenaustausch zwischen Maschinen und Unternehmenssoftware. So können Auftragsdaten automatisiert an die Maschinensteuerung übertragen, Bearbeitungsfortschritte in Echtzeit verfolgt sowie Qualitäts- und Prozesskennzahlen unmittelbar ausgewertet werden.

Mehr Transparenz, höhere Flexibilität.

Die durchgängige Datenverfügbarkeit steigert nicht nur die Produktivität, sondern schafft auch volle Transparenz über den gesamten Fertigungsprozess. Rückmeldungen zu Durchlaufzeiten, Ausschussquoten oder Maschinenauslastungen liegen jederzeit vor und bieten eine fundierte Basis, um Prozesse kontinuierlich zu optimieren. Durch vorausschauende Planungs- und Steuerungsmöglichkeiten lassen sich zudem Engpässe frühzeitig erkennen und Produktionsabläufe flexibel anpassen.

Industrie 4.0 bei HEDELIUS

Zukunftssichere Fertigung für Nachhaltigen Erfolg

Industrie 4.0 in der Zerspanung bedeutet bei HEDELIUS, die Fertigung zukunftssicher aufzustellen. Mit modernster Technologie und umfassendem Prozess-Know-how unterstützen wir unsere Kunden dabei, ihre Wettbewerbsfähigkeit nachhaltig zu stärken. Die Vorteile liegen auf der Hand: kürzere Durchlaufzeiten, höhere Effizienz, verbesserte Qualität und maximale Planungssicherheit – ein entscheidender Schritt, um den ständig wachsenden Anforderungen des globalen Marktes gerecht zu werden.

Heisenware als zuverlässiger Partner

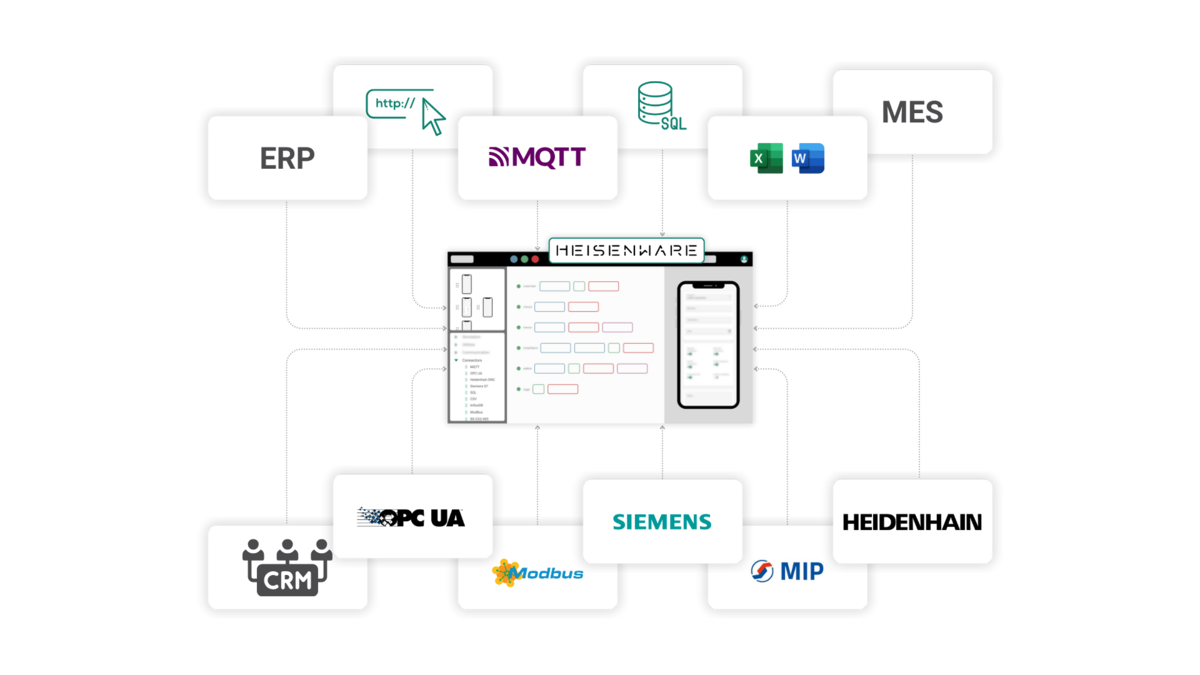

In enger Zusammenarbeit mit ausgewählten Partnern erweitert HEDELIUS die digitale Wertschöpfungskette um passgenaue Software- und Integrationslösungen. Die Heisenware GmbH setzt hierbei auf eine Low-Code-Integrationstool, mit der sich individuelle Schnittstellen und datenbasierte Prozesse schnell und flexibel umsetzen lassen.

Als Experte für Systemintegration und Datenmanagement unterstützt Heisenware dabei, komplexe IT-Landschaften nahtlos miteinander zu verknüpfen. Von der Entwicklung kundenspezifischer Schnittstellen über die Transformation von Auftrags- und Maschinendaten bis hin zur Bereitstellung cloudbasierter Infrastrukturen: Heisenware bietet umfassende Dienstleistungen, um die Potenziale der Industrie 4.0 voll auszuschöpfen und gemeinsam mit HEDELIUS die Fertigungswelt von morgen zu gestalten.

Beispielprojekt aus der HEDELIUS Fertigung

Intelligente Systemintegration: Ein Referenzprojekt in der HEDELIUS Fertigung

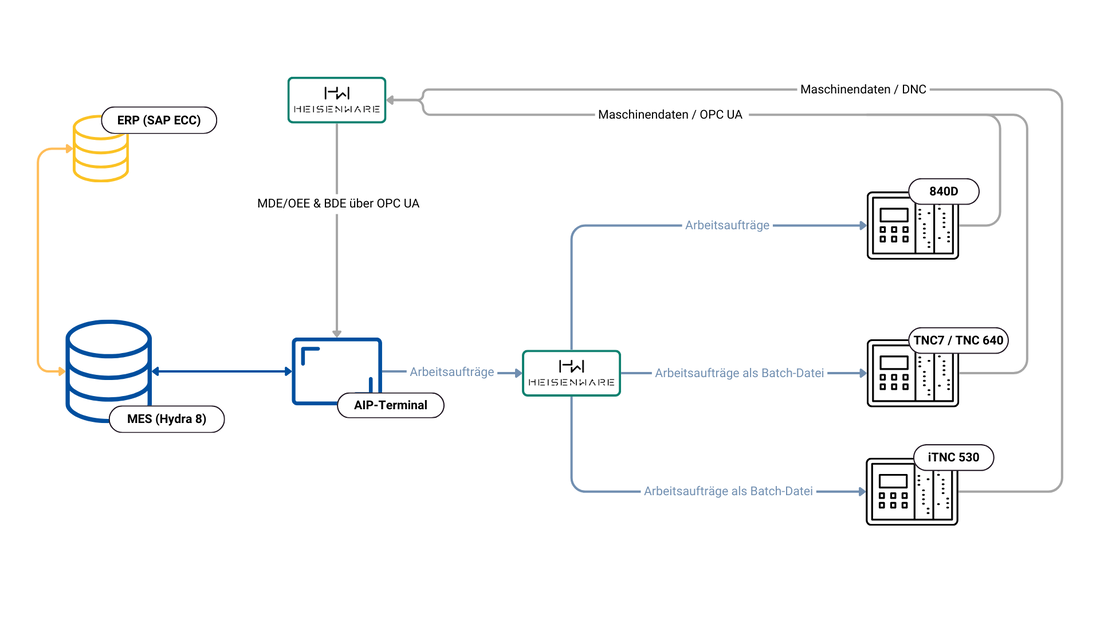

Die fortschreitende Digitalisierung ist längst ein entscheidender Erfolgsfaktor für moderne Fertigungsunternehmen. Als Spezialist für präzise Bearbeitungszentren nimmt die HEDELIUS Maschinenfabrik eine Vorreiterrolle ein, wenn es darum geht, interne Prozesse effizienter, transparenter und automatisierter zu gestalten. Ein aktuelles Digitalisierungsprojekt zeigt exemplarisch, wie durch die nahtlose Integration von ERP-, MES- und Maschinensteuerungen mithilfe von OPC-UA-Standards, ergänzenden Softwarekomponenten und der Expertise der Heisenware GmbH ein zukunftsfähiges Industrie-4.0-Ökosystem geschaffen werden kann.

Vision und Ziele: Effizienz, Automatisierung und Transparenz

Im Zentrum des Projekts stand die durchgängige, medienbruchfreie Automatisierung von Auftragsabwicklung und Maschinendatenverarbeitung. Primäres Ziel war es, Auftragsdaten direkt aus dem ERP-System an die Maschinensteuerungen zu übergeben und im Gegenzug Maschinendaten in Echtzeit zurückzuspielen. Durch die vollständige Digitalisierung sollten manuelle Erfassungsaufwände reduziert, Medienbrüche vermieden und eine lückenlose Verfolgung des Fertigungsfortschritts ermöglicht werden.

OPC-UA: Das technologische Fundament der Digitalisierung

Die breite Akzeptanz von OPC-UA als standardisierter, plattformunabhängiger Kommunikationsstandard in der Industrieautomation erleichtert die effiziente Vernetzung unterschiedlichster Systeme. Durch den Einsatz von OPC-UA gelang es HEDELIUS, ERP-, MES- und Maschinensteuerungen reibungslos miteinander zu verbinden. Die Integration erfolgte mithilfe intelligenter Schnittstellen, die sicherstellen, dass sowohl Datenqualität als auch Datensicherheit jederzeit gewährleistet sind.

Digitalisierungspartner:

Heisenware GmbH

Ein wesentlicher Erfolgsfaktor des Projekts war die Zusammenarbeit mit der Heisenware GmbH als Partner in Sachen Digitalisierungs- und Integrationskompetenz. Das Unternehmen brachte ein flexibles Low-Code-Integrationstool ein, welches kundenspezifische Anpassungen und Individualentwicklungen ermöglicht. Dabei entstand eine Middleware-Lösung, die nicht nur den Datenfluss zwischen Maschinen und MES-Systemen vereinfacht, sondern auch den sicheren, standardisierten Austausch von Informationen gewährleistet. Diese zukunftsweisende Infrastruktur bildet die Basis für die weitere Skalierbarkeit und Anpassbarkeit digitaler Fertigungsprozesse – intern bei HEDELIUS ebenso wie bei zukünftigen Kundenprojekten.

Von der Vision zur Praxis:

Erfolge und Mehrwerte

Das Ergebnis spricht für sich: Innerhalb weniger Monate entstand ein digitaler End-to-End-Prozess, der Auftragsdaten ohne Medienbrüche an die Maschinen überträgt und Rückmeldungen nahtlos zurück in das ERP- und MES-System fließen lässt. Dank dieser Digitalisierung steigert HEDELIUS nicht nur die Effizienz, sondern schafft auch eine Basis für eine vorausschauende Produktionssteuerung, höhere Prozessstabilität und volle Transparenz in Echtzeit.

Prozessschaubild: Digitaler End-to-End-Prozess, der Auftragsdaten ohne Medienbrüche an die Maschinen überträgt und Rückmeldungen nahtlos zurück in das ERP- und MES-System fließen lässt

Industrie 4.0 auch ohne MES.

Für kleinere Betriebe, die kein vollständiges MES einsetzen, bieten sich kostengünstige Lösungen an. So können einzelne MES-Funktionen wie die Maschinendatenerfassung zur Berechnung und Visualisierung des OEE oder die Betriebsdatenerfassung zur direkten Rückmeldung an das ERP umgesetzt werden. Auf diese Weise lässt sich die Produktion digitalisieren, ohne die hohen Kosten eines vollständigen MES-Systems zu verursachen.

Integration über OPC UA hinaus.

OPC UA ist ein ausgezeichneter Standard, doch viele im Feld befindliche Maschinen verfügen noch nicht über diese Schnittstelle. Auch proprietäre Schnittstellen wie Siemens S7 oder Heidenhain DNC lassen sich integrieren, um eine durchgängige Digitalisierung zu ermöglichen. Zusätzlich ist die Integration serieller Schnittstellen und teils auch Retrofit möglich, um bestehende Anlagen zu modernisieren.

Zukunftssicherheit durch Industrie 4.0

Mit diesem Vorzeigeprojekt unterstreicht HEDELIUS seinen Anspruch, Kunden nicht nur erstklassige Maschinentechnik, sondern auch ganzheitliche Produktionslösungen im Sinne von Industrie 4.0 bieten zu können. Die erfolgreiche Zusammenarbeit mit Heisenware dient als exemplarisches Modell für künftige Digitalisierungsinitiativen und eröffnet neue Perspektiven, um Fertigungsabläufe kontinuierlich weiterzuentwickeln und an die sich wandelnden Marktanforderungen anzupassen.

Insgesamt zeigt das Digitalisierungsprojekt von HEDELIUS, wie ein durchdachtes Zusammenspiel von Technologie, Prozessverständnis und Partner-Know-how ein starkes Fundament für die industrielle Zukunft legt – ein wichtiger Schritt auf dem Weg zu einer vollständig vernetzten, intelligent gesteuerten Fertigungswelt.

Weitere Neuigkeiten

HEDELIUS-Geschäftsführer Dennis Hempelmann präsentiert die herausragenden Vorteile der FORTE 65 und FORTE 85 Bearbeitungszentren. Dank der Fahrständerbauweise profitieren Sie von höchster Dynamik, optimiertem Spänefall und maximaler Ergonomie. Mit großzügigen Werkzeugmagazinen, innovativer Nullpunktspanntechnik und intelligenten Automationslösungen steigern Sie Ihre Produktivität nachhaltig. Erleben Sie Präzision und Effizienz auf einem neuen Level!

(PDF | DE) Die Fertigungsbranche steht vor großen Herausforderungen, doch mit den richtigen Innovationen lassen sich neue Chancen nutzen. Deshalb arbeiten wir bei HEDELIUS kontinuierlich an der Weiterentwicklung unserer Maschinen und Dienstleistungen. In unserem Kundenmagazin HEDline präsentieren wir Ihnen, die neusten Innovationen aus dem Hause HEDELIUS und verraten Ihnen, wie diese dabei helfen, unproduktive Zeiten zu minimieren und die Effizienz Ihrer Produktion nachhaltig zu steigern.

Wie begegnet HEDELIUS den aktuellen Herausforderungen im europäischen Werkzeugmaschinenbau? Welche Rolle spielt dabei das Thema Automation – und was erwartet die Branche in Zukunft? Im Gespräch gibt Dennis Hempelmann Einblicke in die strategische Ausrichtung, neue Maschinenkonzepte und die Bedeutung von Innovation in bewegten Zeiten.