Industria 4.0 nel taglio dei metalli.

Aperto alla fabbrica intelligente attraverso la rete digitale.

La continua digitalizzazione dell'industria manifatturiera sta aprendo opportunità completamente nuove per chiudere i processi di truciolatura in modo più trasparente, veloce ed efficiente. Anche noi di HEDELIUS prendiamo sul serio la crescente importanza di un collegamento intelligente dei dati di produzione, qualità e macchina. L'obiettivo è quello di supportare digitalmente l'intero processo di creazione del valore, dalla pianificazione dell'ordine al componente chiuso.

Integrazione perfetta di sistemi diversi.

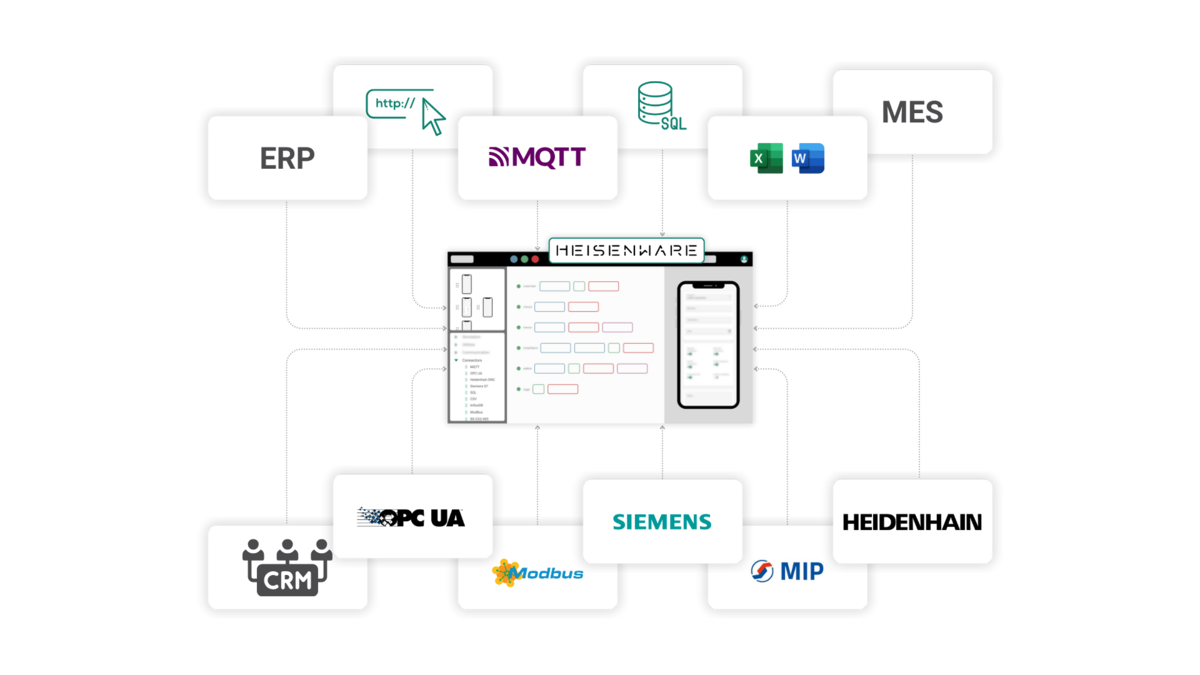

L'integrazione dei sistemi ERP, MES e di controllo CNC è un elemento fondamentale per questo ambiente di produzione in rete. Standard aperti come OPC-UA consentono uno scambio di dati fluido tra le macchine e il software aziendale. Ciò significa che i dati relativi agli ordini possono essere trasferiti automaticamente al sistema di controllo delle macchine, che è possibile seguire l'avanzamento della lavorazione in tempo reale e che gli indicatori di qualità e di processo possono essere analizzati direttamente.

Maggiore trasparenza, maggiore flessibilità.

La disponibilità continua di dati non solo aumenta la produttività, ma crea anche una completa trasparenza nell'intero processo produttivo. Il feedback sui tempi di ciclo, sulle percentuali di scarto o sullo Sfruttamento della macchina è disponibile in ogni momento e fornisce una solida base per l'ottimizzazione continua dei processi. Le opzioni di pianificazione e controllo predittivo consentono inoltre di riconoscere tempestivamente i colli di bottiglia e di adattare in modo flessibile i processi produttivi.

Industria 4.0 a Trucioli

Produzione a prova di futuro per un successo sostenibile

Per HEDELIUS, Industria 4.0 nella Truciolatura significa rendere la produzione a prova di futuro. Con una tecnologia all'avanguardia e un'ampia competenza di processo, supportiamo i nostri Clienti nel chiudere in modo sostenibile la loro competitività. I vantaggi sono aperti: tempi di ciclo più brevi, maggiore efficienza, qualità migliorata e massima affidabilità di pianificazione: un passo decisivo per chiudere le richieste in costante crescita del mercato globale.

Heisenware come partner affidabile

In stretta collaborazione con partner selezionati, HEDELIUS sta ampliando la catena del valore digitale con soluzioni software e di integrazione personalizzate. Heisenware GmbH ha aperto uno strumento di integrazione low-code che permette di implementare interfacce personalizzate e processi basati sui dati in modo rapido e flessibile.

In qualità di esperto nell'integrazione dei sistemi e nella gestione dei dati, Heisenware aiuta a chiudere senza problemi complessi paesaggi IT. Dallo sviluppo di Interfacce personalizzate e la trasformazione dei dati degli ordini e delle macchine alla fornitura di infrastrutture basate su cloud: Heisenware offre servizi completi per sfruttare appieno il potenziale dell'Industria 4.0 e collaborare con HEDELIUS per dare forma al mondo produttivo di domani.

Progetto di esempio della produzione HEDELIUS

Integrazione intelligente del sistema: un progetto di riferimento nella produzione HEDELIUS

Il progresso della digitalizzazione è da tempo un fattore di successo decisivo per le moderne aziende manifatturiere. In qualità di specialista in Centri di lavorazione di precisione, HEDELIUS Maschinenfabrik svolge un ruolo pionieristico quando si tratta di chiudere i processi interni in modo più efficiente, trasparente e automatizzato. Un progetto di digitalizzazione in corso è un esempio di come sia possibile creare un ecosistema Industry 4.0 a prova di futuro grazie alla perfetta integrazione di ERP, MES e sistemi di controllo delle macchine con l'aiuto degli standard OPC UA, di componenti software supplementari e della competenza di Heisenware GmbH.

Visione e obiettivi: Efficienza, Automazione e Trasparenza

Il progetto era incentrato sull'Automazione end-to-end, senza soluzione di continuità, dell'elaborazione degli ordini e dei dati delle macchine. L'obiettivo principale era quello di trasferire i dati degli ordini direttamente dal sistema ERP ai controlli delle macchine e, a sua volta, di chiudere i dati delle macchine in tempo reale. La digitalizzazione completa doveva ridurre gli sforzi di inserimento manuale dei dati, evitare interruzioni dei mezzi di comunicazione e consentire un monitoraggio continuo dell'avanzamento della produzione.

OPC-UA: La Fondazione tecnologica della digitalizzazione

L'ampia accettazione di OPC UA come standard di comunicazione standardizzato e indipendente dalla piattaforma nell'automazione industriale facilita il collegamento in rete efficiente di un'ampia varietà di Sistemi. Utilizzando OPC UA, HEDELIUS è stata in grado di chiudere senza problemi i sistemi ERP, MES e di controllo delle macchine. L'integrazione è stata realizzata con l'aiuto di interfacce intelligenti che garantiscono in ogni momento la qualità e la sicurezza dei dati.

Partner per la digitalizzazione:

Heisenware GmbH

Un fattore chiave di successo del progetto è stata la collaborazione con Heisenware GmbH come partner in termini di digitalizzazione e competenza nell'integrazione. L'azienda ha fornito uno strumento di integrazione flessibile a basso codice che consente adattamenti personalizzati e sviluppi individuali. Il risultato è stato una soluzione middleware che non solo semplifica il flusso di dati tra macchine e sistemi MES, ma garantisce anche uno scambio di informazioni sicuro e standardizzato. Questa infrastruttura orientata al futuro costituisce la base per l'ulteriore scalabilità e personalizzazione dei processi di produzione digitale, sia internamente a HEDELIUS che nei futuri progetti dei clienti.

Dalla visione alla pratica:

Successo e valore aggiunto

Il risultato parla da sé: nel giro di pochi mesi è stato creato un processo digitale end-to-end che trasferisce i dati degli ordini alle Macchine senza interruzioni dei supporti e che consente di restituire il feedback senza problemi al sistema ERP e al Sistema. Grazie a questa digitalizzazione, HEDELIUS non solo aumenta l'efficienza, ma crea anche una base per il controllo predittivo della produzione, una maggiore stabilità dei processi e una completa trasparenza in tempo reale.

Diagramma di processo: processo digitale end-to-end che trasferisce i dati dell'ordine alle Macchine senza interruzioni dei mezzi di comunicazione e che consente un flusso di feedback ininterrotto verso il sistema ERP e MES

Industria 4.0 anche senza MES.

Per le piccole aziende che non utilizzano un MES completo, sono disponibili soluzioni economiche. È possibile implementare singole funzioni MES, come l'acquisizione dei dati macchina per il calcolo e la visualizzazione dell'OEE o l'acquisizione dei dati di produzione per il feedback diretto all'ERP. In questo modo, la produzione può essere digitalizzata senza dover sostenere i costi elevati di un sistema MES completo.

Integrazione oltre OPC UA.

OPC UA è uno standard eccellente, ma molte Macchine sul campo non dispongono ancora di questa Interfaccia. È possibile integrare anche interfacce proprietarie come Siemens S7 o Heidenhain DNC per chiudere la digitalizzazione end-to-end. Inoltre, è possibile l'integrazione di interfacce seriali e, in alcuni casi, il retrofit per modernizzare gli impianti esistenti.

La sicurezza futura attraverso l'Industria 4.0

Con questo progetto di punta, HEDELIUS sottolinea la sua pretesa di offrire ai Clienti non solo una tecnologia di macchine di prima classe, ma anche soluzioni di produzione olistiche in linea con l'Industria 4.0. La collaborazione di successo con Heisenware funge da modello esemplare per le future iniziative di digitalizzazione e apre nuove prospettive per lo sviluppo continuo dei processi di produzione e il loro Adattamento alle mutevoli esigenze del mercato.

Nel complesso, il progetto di digitalizzazione HEDELIUS mostra come un'interazione ben ponderata tra tecnologia, comprensione dei processi e competenze dei partner getti una solida Fondazione per il futuro industriale - un passo importante sulla strada verso un mondo produttivo completamente collegato in rete e controllato in modo intelligente.

Altre notizie

Il Direttore di HEDELIUS, Dennis Hempelmann, presenta gli eccezionali vantaggi dei Centri di lavorazione FORTE 65 e FORTE 85. Grazie alla struttura a pedana di guida, potrete beneficiare della massima dinamica, dell'ottimizzazione della caduta dei trucioli e della massima ergonomia. Grazie agli ampi Magazzini utensili, all'innovativa tecnologia di serraggio a punto zero e alle intelligenti Soluzioni di automazione, potrete aumentare in modo sostenibile la vostra produttività. Sperimentate la precisione e l'efficienza ad un nuovo livello!

In che modo HEDELIUS sta affrontando le attuali sfide nella produzione europea di macchine utensili? Che ruolo ha l'automazione in questo contesto e cosa può aspettarsi l'industria in futuro? In questa intervista, Dennis Hempelmann fornisce informazioni sulla direzione strategica, sui nuovi concetti di macchina e sull'importanza dell'innovazione in tempi turbolenti.

La nostra ultima novità nel video: La TILTENTA 7 NEO, automatizzata con la MARATHON SR415! Scoprite come il nostro Direttore Dennis Hempelmann presenta i vantaggi di questo Centro di lavorazione universale a 5 assi con Accumulatore di pallet. Scoprite voi stessi come sia possibile sfruttare il potenziale non utilizzato e portare i processi produttivi a un nuovo livello di efficienza.