L'industrie 4.0 dans l'Enlèvement de copeaux.

En route vers la Smart Factory grâce à la mise en réseau numérique.

La progression de la numérisation dans le secteur de la fabrication ouvre de toutes nouvelles possibilités pour organiser les processus d'enlèvement de copeaux de manière plus transparente, plus rapide et plus efficace. Chez HEDELIUS, nous prenons également au sérieux l'importance croissante d'une interconnexion intelligente des données de production, de qualité et de machine. L'objectif est de soutenir numériquement l'ensemble du processus de création de valeur, de la planification des commandes jusqu'aux composants usinés.

Intégration sans couture de différents systèmes.

L'intégration des systèmes ERP, MES et de commande numérique est un élément décisif pour cet environnement de fabrication en réseau. Des normes ouvertes comme OPC-UA permettent un échange de données fluide entre les machines et les logiciels d'entreprise. Ainsi, les données des commandes peuvent être transmises automatiquement à la commande de la machine, les progrès de l'usinage peuvent être suivis en temps réel et les indicateurs de qualité et de processus peuvent être évalués immédiatement.

Plus de transparence, plus de flexibilité.

La disponibilité continue des données n'augmente pas seulement la productivité, mais crée aussi une transparence totale sur l'ensemble du processus de fabrication. Les retours d'information sur les Temps de passage, les taux de rebut ou les capacités des machines sont disponibles à tout moment et constituent une base solide pour optimiser les processus en continu. Grâce à des possibilités de planification et de commande prévisionnelles, il est en outre possible de détecter à temps les goulots d'étranglement et d'adapter les processus de production de manière flexible.

L'Industrie 4.0 chez HEDELIUS

Une fabrication à l'épreuve du temps pour un succès durable

Chez HEDELIUS, l'industrie 4.0 dans l'Enlèvement de copeaux signifie mettre en place un Montage à l'épreuve du futur. Grâce à une technologie de pointe et à un vaste savoir-faire en matière de processus, nous aidons nos clients à renforcer durablement leur compétitivité. Les avantages sont évidents : des temps de passage plus courts, une efficacité accrue, une qualité améliorée et une sécurité de planification maximale - une étape décisive pour répondre aux exigences sans cesse croissantes du marché mondial.

Heisenware, un partenaire fiable

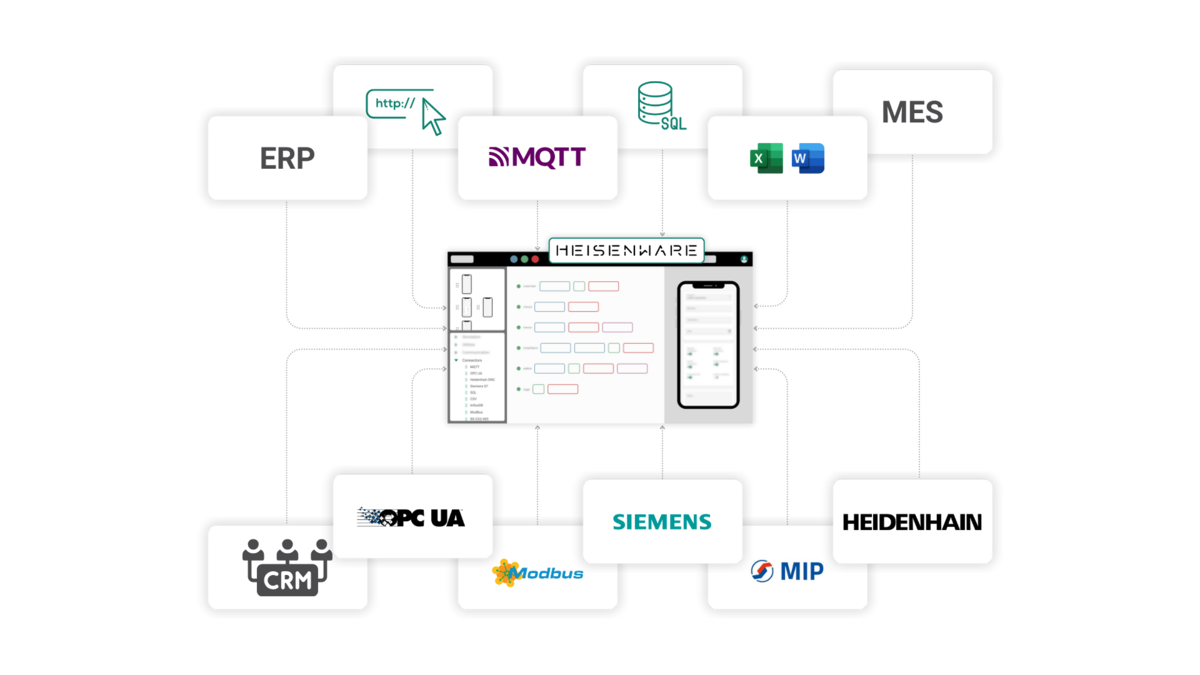

En étroite collaboration avec des partenaires sélectionnés, HEDELIUS élargit la chaîne de création de valeur numérique avec des solutions logicielles et d'intégration parfaitement adaptées. La société Heisenware GmbH mise ici sur un outil d'intégration à code réduit, qui permet de mettre en œuvre rapidement et de manière flexible des interfaces individuelles et des processus basés sur des données.

En tant qu'expert en intégration de systèmes et en gestion de données, Heisenware aide à relier de manière transparente des environnements informatiques complexes. Du développement d'interfaces spécifiques aux clients à la mise à disposition d'infrastructures basées sur le cloud, en passant par la transformation des données de commandes et de machines : Heisenware propose des services complets pour exploiter pleinement les potentiels de l'industrie 4.0 et façonner avec HEDELIUS le monde de la fabrication de demain.

Exemple de projet de fabrication HEDELIUS

Intégration de systèmes intelligents : un projet de référence dans la fabrication HEDELIUS

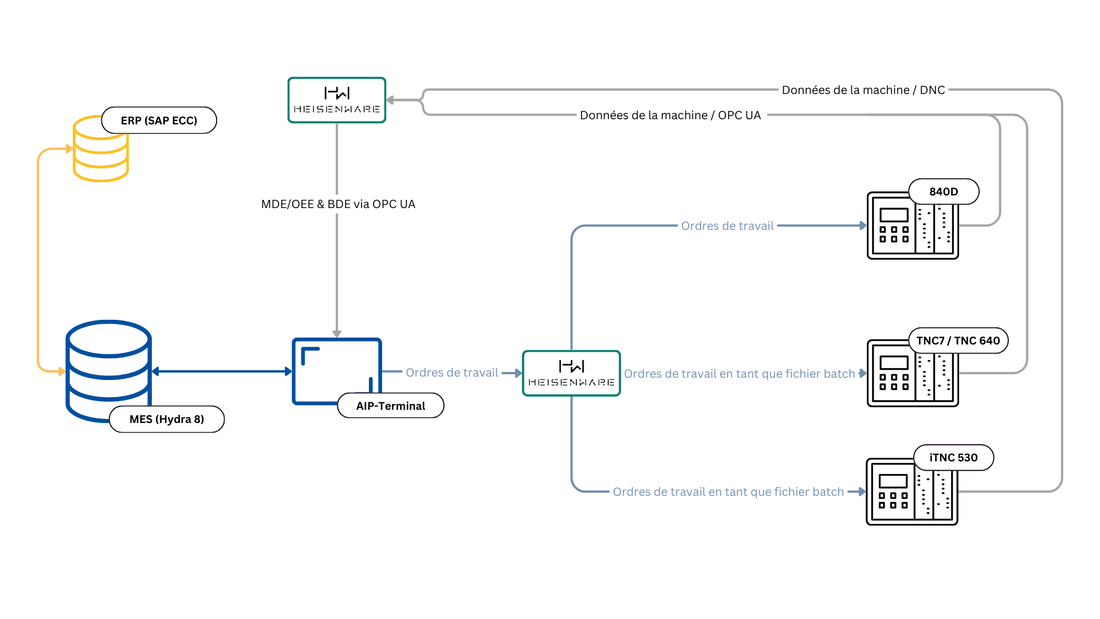

La numérisation croissante est depuis longtemps un facteur de réussite décisif pour les entreprises de fabrication modernes. En tant que spécialiste des centres d'usinage de précision, HEDELIUS Maschinenfabrik joue un rôle de pionnier lorsqu'il s'agit de concevoir des processus internes plus efficaces, plus transparents et plus automatisés. Un projet de numérisation actuel montre de manière exemplaire comment il est possible de créer un écosystème Industrie 4.0 d'avenir grâce à l'intégration sans faille des systèmes ERP, MES et de commande des machines à l'aide des standards OPC-UA, de composants logiciels complémentaires et de l'expertise de Heisenware GmbH.

Vision et objectifs : Efficacité, Automatisation et Transparence

L'automatisation continue et sans rupture de média du traitement des commandes et des données machine était au centre du projet. L'objectif premier était de transmettre les données des commandes directement du système ERP aux commandes des machines et, en retour, de renvoyer les données des machines en temps réel. La numérisation complète devait réduire les efforts de saisie manuelle, éviter les ruptures de médias et permettre un suivi complet de l'avancement de la fabrication.

OPC-UA : la fondation technologique de la numérisation

La large acceptation d'OPC-UA en tant que standard de communication standardisé et indépendant de la plateforme dans l'automatisation industrielle facilite la mise en réseau efficace des systèmes les plus divers. Grâce à l'utilisation d'OPC-UA, HEDELIUS a réussi à relier sans problème les systèmes ERP, MES et les commandes de machines. L'intégration a été réalisée à l'aide d'interfaces intelligentes qui garantissent à tout moment aussi bien la qualité que la sécurité des données.

Partenaire de numérisation :

Heisenware GmbH

Un facteur de réussite essentiel du projet a été la collaboration avec Heisenware GmbH en tant que partenaire en matière de compétences de numérisation et d'intégration. L'entreprise a apporté un outil d'intégration flexible à code bas, qui permet des adaptations et des développements individuels spécifiques aux clients. Il en est résulté une solution middleware qui non seulement simplifie le flux de données entre les machines et les systèmes MES, mais garantit également un échange d'informations sécurisé et standardisé. Cette infrastructure d'avenir constitue la base de l'évolutivité et de l'adaptabilité des processus de fabrication numériques - tant en interne chez HEDELIUS que dans les futurs projets de clients.

De la vision à la pratique :

Réussites et valeur ajoutée

Le résultat parle de lui-même : en l'espace de quelques mois, un processus numérique de bout en bout a vu le jour, qui transmet les données des commandes aux machines sans rupture de média et permet un retour d'informations sans faille dans le système ERP et MES. Grâce à cette numérisation, HEDELIUS augmente non seulement l'efficacité, mais crée également une base pour une gestion de production prédictive, une plus grande stabilité des processus et une transparence totale en temps réel.

Schéma de processus : processus numérique de bout en bout qui transmet les données de commande aux machines sans rupture de média et permet un retour d'information sans faille vers le système ERP et MES

L'industrie 4.0 même sans MES.

Pour les petits exploitants qui n'utilisent pas un MES complet, il existe des solutions économiques. Il est ainsi possible de mettre en œuvre certaines fonctions MES comme la saisie des données machine pour calculer et visualiser l'OEE ou la saisie des données d'exploitation pour un retour direct vers l'ERP. De cette manière, il est possible de numériser la production sans avoir à supporter les coûts élevés d'un système MES complet.

Intégration au-delà d'OPC UA.

OPC UA est une excellente norme, mais de nombreuses machines sur le terrain ne disposent pas encore de cette interface. Il est également possible d'intégrer des interfaces propriétaires telles que Siemens S7 ou Heidenhain DNC, afin de permettre une numérisation de bout en bout. De plus, l'intégration d'interfaces sérielles et, en partie, le retrofit sont possibles afin de moderniser les installations existantes.

La sécurité du futur grâce à l'industrie 4.0

Avec ce projet phare, HEDELIUS souligne son ambition de pouvoir offrir à ses clients non seulement une technique de machines de première classe, mais aussi des solutions de production globales dans le sens de l'industrie 4.0. La collaboration réussie avec Heisenware sert de modèle exemplaire pour les futures initiatives de numérisation et ouvre de nouvelles perspectives pour développer en permanence les processus de fabrication et les adapter aux exigences changeantes du marché.

Dans l'ensemble, le projet de numérisation d'HEDELIUS montre comment une interaction bien pensée entre la technologie, la compréhension des processus et le savoir-faire des partenaires permet de poser des fondations solides pour l'avenir industriel - une étape importante sur la voie d'un monde de la fabrication entièrement interconnecté et piloté de manière intelligente.

Autres nouvelles

Le Gérant d'HEDELIUS Dennis Hempelmann présente les avantages exceptionnels des Centres d'usinage FORTE 65 et FORTE 85. Grâce à la construction du poste de commande, vous profitez d'une dynamique maximale, d'une chute des copeaux optimisée et d'une ergonomie maximale. Avec des magasins à outils spacieux, une technique de serrage au point zéro innovante et des solutions d'automatisation intelligentes, vous augmentez durablement votre productivité. Découvrez la Précision et l'Efficacité à un nouveau niveau !

Comment HEDELIUS fait-elle face aux défis actuels de la construction de machines-outils en Europe ? Quel est le rôle du thème de l'automatisation dans ce contexte - et qu'attend la branche à l'avenir ? Dans l'entretien, Dennis Hempelmann donne un aperçu de l'orientation stratégique, des nouveaux concepts de machines et de l'importance de l'innovation en période mouvementée.

Notre dernière innovation en vidéo : La TILTENTA 7 NEO, automatisée avec le MARATHON SR415 ! Découvrez comment notre Gérant Dennis Hempelmann présente les avantages de ce centre d'usinage universel à 5 axes avec magasin de palettes multiples. Voyez par vous-même comment des potentiels inexploités sont mis en valeur et comment les processus de production sont portés à un nouveau niveau d'efficacité.