Bathon GmbH | TILTENTA 7-2600

Działalność: Inżynieria maszyn i urządzeń, Produkcja zleceniowa | Siedziba firmy: Alzenau, Niemcy | Pracownicy: 45

Historia sukcesu Bathon GmbH rozpoczęła się ponad 40 lat temu od produkcji narzędzi w niepełnym wymiarze godzin. Dziś rodzinna firma zamknięta jest we wszechstronnym dostawcy usług obróbki metali. Elastyczna produkcja jest ważnym czynnikiem sukcesu. W tym celu wykorzystywane jest również centrum obróbkowe firmy HEDELIUS.

Osiem lat temu Stefan Bathon został Dyrektorem Zarządzającym Bathon GmbH w Alzenau w Bawarii. Prowadził firmę wraz z ojcem przez dwa lata, zanim przeszedł na emeryturę. "Ponad 40 lat temu mój ojciec założył firmę produkującą narzędzia w zaadaptowanej stodole w Mömbris. Ze względu na coraz bardziej pozytywny trend zamówień, zakład produkcyjny musiał być regularnie rozbudowywany, aż w końcu firma przeniosła się na Röntgenstraße w Alzenau. Było tam znacznie więcej miejsca. Połączenia transportowe i infrastruktura są również lepsze", mówi Stefan Bathon, przedstawiając krótki wgląd w historię firmy.

Firma rodzinna rozwinęła się z firmy zajmującej się wyłącznie produkcją narzędzi w zamkniętego dostawcę wszechstronnych usług w zakresie obróbki metali. Staje się to natychmiast jasne, gdy spojrzy się na hale maszynowe. Systemy cięcia laserowego, prasy krawędziowe, tokarki i frezarki, roboty spawalnicze i kilka innych maszyn stoją blisko siebie, a pomiędzy nimi znajdują się skrzynie kratowe i palety z surowymi i gotowymi częściami. Bathon GmbH posiada również własne działy projektowania, zapewnienia jakości i logistyki.

Wyjątkowa elastyczność w produkcji.

Fakt, że firma łączy obecnie tak wiele różnych technologii produkcyjnych pod jednym dachem, jest zasługą jej Klientów. Stefan Bathon wyjaśnia: "Klienci chcą mieć wszystkie moce z jednego źródła. Zostało to wzmocnione podczas ostatniego kryzysu gospodarczego. W tym czasie między Klientami i Dostawcami powstała silniejsza więź, która istnieje do dziś". Wysoka wysokość elastyczności produkcji jest niezbędna do zaspokojenia potrzeb regionalnych, krajowych i międzynarodowych Klientów z branży farmaceutycznej, spożywczej, solarnej i budowlanej, a także budowy pojazdów, maszyn specjalnych i sportów motorowych. Ponieważ każda branża ma swoje własne wymagania. Przedmioty obrabiany wykonane z aluminium, stali i stali nierdzewnej, a także metali nieżelaznych i tworzyw sztucznych muszą być przetwarzane w wielkościach partii od 1 do 500 części. Produkowane są również całe Podzespoły, Instalacje i maszyny dostosowane do specyfikacji klienta. Niektóre zamówienia muszą być realizowane w krótkim czasie od dwóch do czterech tygodni, inne regularnie przez sześć miesięcy. Centrum obróbkowe firmy HEDELIUS Maschinenfabrik GmbH zostało zakupione w 2015 roku w celu dalszego zwiększenia elastyczności.

Specjalna konstrukcja tabeli.

W ramach przygotowań do inwestycji przeprowadzono analizę Elementów konstrukcyjnych i geometrii w celu zamknięcia dokładnie takiej maszyny, jaka była odpowiednia dla złożonej sytuacji produkcyjnej. "Specjalizujemy się w elastycznej obróbce i kompletnych rozwiązaniach; rzadko wykonujemy proste części" - mówi Bathon. Było zatem jasne, że nowa Frezarka musi być w stanie sprostać niezwykle zróżnicowanym i wymagającym wyzwaniom.

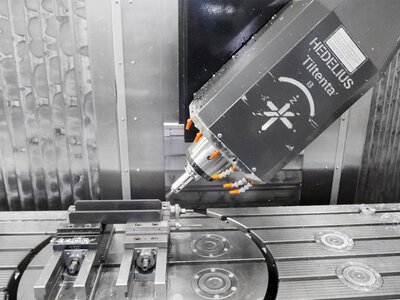

Jednak inny punkt był bardzo ważny dla decyzji na korzyść jednego producenta: zintegrowany system mocowania z punktem zerowym. "Chcieliśmy specjalnej konstrukcji stołu ze zintegrowanymi elementami mocującymi, ponieważ mamy je również w innych maszynach. Nie każdy by to dla nas zrobił i nie każdy chciał to dla nas zrobić" - mówi Bathon. "HEDELIUS to zrobił i zintegrował elementy mocujące na centrum obróbkowym z wrzecionem obrotowym TILTENTA 7-2600". Dzięki temu wszystkie istniejące urządzenia mocujące mogą być nadal używane w taki sam sposób na wszystkich maszynach.

Zeropunktowy system mocowania + duży magazyn narzędzi.

Producent obrabiarek z Meppen był również w stanie zdobyć punkty dzięki magazynowi narzędzi. Oprócz standardowego magazynu, Bathon zamówił dodatkowy magazyn rezerwowy ze 180 narzędziami i stacją czyszczenia stożków, dzięki czemu szybko i łatwo dostępnych jest do 213 narzędzi. Połączenie systemu mocowania z punktem zerowym i dużego magazynu narzędzi sprawia, że TILTENTA 7-2600 jest niezwykle elastyczna i znacznie skraca czas przezbrajania, a tym samym koszty.

Z drogami przesuwu 2600 x 750 x 695 mm (x/y/z), TILTENTA 7-2600 jest największą Frezarką w parku maszynowym Bathon GmbH i zgodnie z oczekiwaniami jest używana bardzo indywidualnie. "Maszyna jest po prostu niezwykle elastyczna. Na TILTENTA 7 obrabiamy wszystko, od małych 5-osiowych części po długie listwy lub aluminiowe płyty główne. To ważne, aby móc polegać na maszynie takiej jak ta", mówi z satysfakcją Dyrektor Zamknięty Stefan Bathon. Precyzyjne elementy konstrukcyjne nie są regułą w Bathon. Jednak gdy wymagana jest precyzja, jak w przypadku części do sportów motorowych, Frezarka HEDELIUS jest w stanie ją zapewnić. "Dokładność jest naprawdę świetna, jedna setna to żaden problem", relacjonuje Peter Wissel, operator maszyny w centrum obróbkowym z wrzecionem obrotowym.

Warunki ramowe są odpowiednie.

Dodatkowo, maszyna wyposażona jest w sterowanie HEIDENHAIN oraz Ścianę działową obszaru roboczego. Kompaktowe wymiary montażowe i dostęp do obszaru roboczego, w szczególności do pneumatyki systemu mocowania w punkcie zerowym, to kolejne zalety koncepcji maszyny HEDELIUS. Oprócz wymagań technicznych i zalet, inne ogólne warunki również były odpowiednie. "Woleliśmy mniejszą firmę rodzinną z bezpośrednim kontaktem, co do której mogliśmy założyć, że będzie istnieć przez długi czas" - mówi Stefan Bathon. Po wizycie referencyjnej i wizycie w fabryce w Meppen stało się jasne, że HEDELIUS był właściwym partnerem. Nawet cztery lata po zakupie nic się nie zmieniło.

Centra obróbkowe Klienta.

Odpowiednio do zapotrzebowania rynku, HEDELIUS sprawił, że sprawdzona TILTENTA 7 stała się znacznie bardziej kompaktowa przy niemal identycznych parametrach wydajności. Odkryj nasz zoptymalizowany bestseller: TILTENTA 7 NEO.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.