BAADER-Group | TILTENTA 7-2600

Działalność: Technologia żywności i opakowań | Siedziba firmy: Lubeka, Niemcy | Pracownicy: 1100

Grupa BAADER jest własnością rodziny od momentu jej założenia w 1919 roku i obecnie zatrudnia ponad 1100 osób na całym świecie, z czego 500 w samej siedzibie głównej w Lubece. W zakładzie w północnych Niemczech główny nacisk kładziony jest na produkcję maszyn do przetwórstwa ryb. Maszyny do przetwórstwa drobiu są również produkowane za granicą i sprzedawane na całym świecie pod marką LINCO.

Heterogeniczny asortyment części w małych ilościach.

W Lubece, na 14.000 m² otwartej powierzchni produkcyjnej, produkowanych jest ponad 50 podstawowych wersji maszyn do przetwórstwa ryb, które sprzedawane są w wersjach dostosowanych do indywidualnych potrzeb klienta. Ze względu na dużą liczbę różnych modeli podstawowych, wymagana jest duża liczba elementów konstrukcyjnych, głównie w małych ilościach. "Średnia wielkość partii wynosi dziesięć sztuk, a zakres części jest absolutnie niejednorodny" - mówi kierownik produkcji Jörg Schröter, opisując sytuację w produkcji.

Higiena odgrywa niezwykle ważną Rolkę w maszynach BAADER do przetwarzania żywności, począwszy od materiału Przedmiotów obrabiany. Przetwarzana jest głównie stal nierdzewna, ale w mniejszym stopniu stosuje się również aluminium, mosiądz i tworzywa sztuczne. Elementy konstrukcyjne muszą być zawsze zaprojektowane w taki sposób, aby na nierównych powierzchniach nie osadzały się bakterie.

TILTENTA 7-2600 w użyciu przez całą dobę.

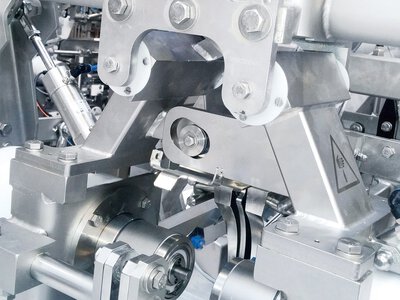

Do tego trudnego zadania produkcyjnego wykorzystywane są również trzy maszyny firmy HEDELIUS: dwa połączone 3- i 5-osiowe centra obróbkowe RS 605 K oraz centrum obróbkowe z wrzecionem obrotowym TILTENTA 7-2600. Dzięki koncepcji maszyn firmy HEDELIUS osiągnięto przyjemny wzrost produkcji specjalnego elementu systemów separatorów: Wraz ze specjalistami z HEDELIUS, BAADER zoptymalizował produkcję elementu konstrukcyjnego w taki sposób, że TILTENTA 7-2600 może teraz produkować na trzeciej zmianie bez operatora. "W ciągu dnia standardowe części są produkowane na maszynie TILTENTA 7, podczas gdy w nocy maszyna pracuje bezobsługowo na trzeciej zmianie" - dodaje inżynier Schröter. "Wspólnie znaleźliśmy świetne rozwiązanie".

Partnerstwo na otwartej przestrzeni.

Dla firmy BAADER szczególnie ważne było również posiadanie niezawodnego partnera na otwartej przestrzeni. "Oczywiście czasami pojawiają się problemy, ale są one szybko zwolnione", mówi Jörg Schröter i dodaje: "Nigdy nie zdarzyło nam się, aby uzgodniony termin nie został dotrzymany". Oprócz stosunku ceny do wydajności, koncepcja "Made in Germany" była również przekonującym czynnikiem przy zakupie maszyny. Większość komponentów do centrów obróbkowych HEDELIUS pochodzi z Niemiec. Jest to wyraźna zaleta dla Grupy BAADER. "Ważne było dla nas, aby mieć krótkie odległości przy zakupie części zamiennych", wyjaśnia kierownik produkcji Schröter. "Przekonała nas stabilność i wersja techniczna centrów obróbkowych".

Centra obróbkowe Klienta.

Odpowiednio do zapotrzebowania rynku, HEDELIUS sprawił, że sprawdzona TILTENTA 7 stała się znacznie bardziej kompaktowa przy niemal identycznych parametrach wydajności. Odkryj nasz zoptymalizowany bestseller: TILTENTA 7 NEO.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.