WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Działalność: Technologia procesowa | Siedziba: Mülheim an der Ruhr, Niemcy | Pracownicy: 135

Średnia wielkość partii w firmie Pompa GmbH, specjalizującej się w pompowaniu wymagających cieczy, wynosi od 1 do 100. W produkcji mechanicznej maszyna TILTENTA 7-3200 firmy HEDELIUS z dużą płytą podstawową, ruchomą działową obszaru roboczego, magazynem rezerwowym i systemem mocowania z punktem zerowym stwarza najlepsze warunki do elastycznej i produktywnej obróbki części pomp o różnych rozmiarach, Liczbach i materiałach.

Od samego początku Pompa była pionierem w sektorze pomp niemetalowych. Opracowano tu pierwszą na świecie kwasową pompę odśrodkową wykonaną z tworzywa sztucznego, a także opatentowane uszczelnienie mieszkowe. Dziś ta rodzinna firma w czwartym pokoleniu, zatrudniająca 135 pracowników, jest jednym z liderów rynku w swoim sektorze i ma szeroką bazę. Gama produktów rozciąga się od poziomych standardowych pomp chemicznych i pomp procesowych po pionowe pompy chemiczne do instalacji mokrych i suchych. "Naszą siłą jest szerokie spektrum", wyjaśnia dr Klaus Etscheidt, który prowadzi firmę jako Dyrektor Zarządzający ds. Technicznych wraz z dwoma partnerami zarządzającymi Corinną i Ursulą Hackenberg. "Prawie każda pompa jest wyjątkowa". W ten sposób inżynier natychmiast zajął się jednym z wyzwań firmy. Każdy Klient ma inne wymagania w zakresie trwałości, wysokości podnoszenia i natężenia przepływu. WERNERT POMPA ma na to przekonującą odpowiedź: każdy Klient otrzymuje dokładnie taką pompę, jakiej potrzebuje.

Klienci pochodzą głównie z przemysłu chemicznego. Pompy z Mülheim są jednak również wykorzystywane do odsiarczania spalin, w galwanotechnice, do odsalania wody morskiej i w przemyśle spożywczym. "Nasze pompy tłoczą media o temperaturze od -150°C do +165°C. Mogą one pokonywać wysokości tłoczenia do 110 metrów", wyjaśnia Harald Piechnick, kierownik działu produkcji mechanicznej w firmie WERNERT.

Elastyczność jest kluczowa.

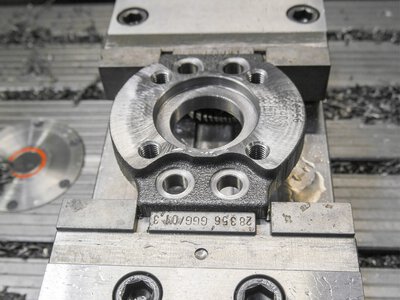

Pompy WERNERT są narażone na bardzo ekstremalne wpływy i muszą pompować agresywne, korozyjne i obciążone ciałami stałymi ciecze. Aby spełnić te specjalne wymagania, pompy są produkowane z tworzyw sztucznych, takich jak polietylen, polifluorek winylidenu lub politetrafluoroetylen. Obudowy są najczęściej wykonane z żeliwa sferoidalnego lub odlewów mineralnych. Stosowane są również części metalowe, takie jak rurki zawieszenia. W celu ekonomicznej produkcji pomp zamkniętych wymagana jest elastyczność. Z tego powodu podjęto decyzję o zastosowaniu maszyny TILTENTA 7-3200 firmy HEDELIUS do produkcji mechanicznej. "Musimy być w stanie elastycznie reagować na zapytania klientów. Czasami w krótkim czasie potrzebna jest pompa lub część zamienna, którą następnie musimy wyprodukować indywidualnie", informuje kierownik produkcji Piechnick. Tiltenta 7 firmy HEDELIUS gwarantuje tę elastyczność. Pochodzenie firmy zakładało zakup mniejszej maszyny w celu zastąpienia starej wytaczarki. Szybko jednak zdano sobie sprawę, że TILTENTA 7-3200 oferuje znacznie więcej możliwości w zakresie zwolnienia różnorodnych zadań obróbczych i zwiększenia produktywności. Dzięki dużej Drodze przesuwu wynoszącej 3200 mm i zastosowaniu Ściany działowej obszaru roboczego, można ekonomicznie produkować zarówno długie części, jak i mniejsze elementy konstrukcyjne. "Na Tiltenta 7 wykonujemy wiele końcowej obróbki części pomp wykonanych z odlewów mineralnych i tworzyw sztucznych", wyjaśnia kierownik produkcji Piechnick. "Ale obrabiamy również końce dłuższych rur zawieszenia. Czasami frezujemy formy z aluminium, które następnie obrabiamy przez dwa dni". Wyzwania związane z produkcją u specjalisty z Mülheim są zatem liczne i zróżnicowane. Czas obróbki wynosi średnio 20-30 minut na element konstrukcyjny. Czas realizacji jest zawsze istotną kwestią dla Pompy, ponieważ krótszy czas realizacji oznacza również niższe koszty. Z tego powodu firma z Mülheim jest zainteresowana optymalizacją czasów przezbrajania.

Czasy przezbrajania są zminimalizowane.

Centrum obróbkowe HEDELIUS zostało wyposażone od samego początku, aby zminimalizować czas przezbrajania: ze ścianą działową obszaru roboczego, magazynem narzędzi rezerwowych i systemem mocowania z punktem zerowym. "Niektóre części pomp są przez nas produkowane w ramach jednej wielkości partii, a następnie mogą wymagać ponownej produkcji kilka lat później. Wtedy nadal mamy dostępne programy. Wszystko, co musimy zrobić, to zamocować elementy konstrukcyjne w systemie mocowania w punkcie zerowym i możemy rozpocząć pracę" - mówi Harald Piechnick, wyjaśniając jeden z powodów zastosowania takiego systemu mocowania zintegrowanego po stronie stołu. Wielkość partii w Pompie wynosi zazwyczaj od jednego do stu. Częste mocowanie i rozłączanie Przedmiotów Obrabianych jest regułą. Stąd decyzja o zastosowaniu Ściany działowej obszaru roboczego i Magazynu rezerwowego. Pomagają one również skrócić czasy przezbrajania. Wstawienie ściany działowej na TILTENTA 7-3200 tworzy 3-osiowy i 5-osiowy obszar roboczy do zbrojenia Przedmiotów Obrabianych podczas procesu obróbki. Proste usunięcie ścianki działowej umożliwia obróbkę długich elementów w najkrótszym możliwym czasie. W magazynie rezerwowym można przechowywać do 180 Narzędzi, które są zawsze natychmiast dostępne dla różnych procesów obróbki na maszynie TILTENTA. "Magazyn eliminuje potrzebę wstępnego ustawiania narzędzi, co się opłaca", mówi kierownik produkcji Piechnick, który jest pod wrażeniem rozwiązania magazynu.

Made in Germany i punkty serwisowe.

Oprócz tych powodów ekonomicznych, inne czynniki zadecydowały o wyborze Tiltenta 7-3200 firmy HEDELIUS. Dyrektor zarządzający Klaus Etscheidt wyjaśnia: "Szukaliśmy dostawcy z Niemiec, najlepiej z okolicy, aby mieć blisko serwis". Takim partnerem okazał się północnoniemiecki producent maszyn HEDELIUS. W Mülheim zdecydowali się również na niemiecki produkt w postaci sterowania firmy Siemens i są z niego bardzo zadowoleni. "Dla nas jest to najlepsze sterowanie do programowania maszyny", wyjaśnia Harald Piechnick. Kolejnym punktem decydującym na korzyść centrum obróbkowego firmy HEDELIUS była kompaktowa konstrukcja maszyny. Hala produkcyjna pochodzi z początku XX wieku, a przestrzeń jest ograniczona ze względu na filary nośne i małe bramy. "Nie bylibyśmy w stanie zmieścić tu nawet większej maszyny", mówi kierownik produkcji Piechnick, dodając z uśmiechem: "I tak musieliśmy użyć Żurawia, aby wnieść maszynę do hali przez ogród sąsiadów".

Centra obróbkowe Klienta.

Odpowiednio do zapotrzebowania rynku, HEDELIUS sprawił, że sprawdzona TILTENTA 7 stała się znacznie bardziej kompaktowa przy niemal identycznych parametrach wydajności. Odkryj nasz zoptymalizowany bestseller: TILTENTA 7 NEO.

Więcej referencji.

W Carstengerdes Modellbau und Zerspanung GmbH w Bockhorn niedaleko Wilhelmshaven, najnowocześniejsza technologia jest otwarta na rodzinne środowisko pracy charakteryzujące się prawdziwym uznaniem. Dzięki ultranowoczesnemu 5-osiowemu centrum obróbkowemu ACURA 85 i systemowi obsługi palet MARATHON 518, firma jest otwarta na automatyzację i innowacje techniczne - duży postęp, który nie tylko zwiększa wydajność, ale także oferuje młodym talentom radość z pracy i długoterminowe perspektywy.

Dzięki automatyzacji firma IWK Verpackungstechnik była w stanie znacznie zwiększyć wydajność produkcyjną swoich centrów obróbkowych HEDELIUS. Dzięki zintegrowaniu modułu robota, operatorzy CNC zyskują cenny czas, który mogą wykorzystać na produkcję pojedynczych elementów. Rozwiązanie to umożliwia firmie IWK zamknięcie się na większą elastyczność i dalszą poprawę wydajności produkcji.

Circelli Engineering Solutions GmbH z Dulliken to zamknięty start-up na szwajcarskiej scenie produkcyjnej. Pochodząca z małego biura projektowego, młoda firma rozwinęła się w dostawcę systemów dzięki swojej pasji i inwestycjom w innowacyjne technologie CNC. Rolkę, jaką odgrywają najnowsze centra obróbkowe FORTE 65 i ACURA 65 firmy HEDELIUS, wyjaśnili bracia założyciele i właściciele Paolo Circelli i Marco Circelli.