21 listopada 2024 r.

Małe działki, duży potencjał:

Jak elastyczność staje się

jeszcze bardziej produktywna.

W firmach produkcyjnych, które wytwarzają głównie małe wielkości partii, liczy się każda minuta czasu wrzeciona - a przynajmniej tak mówi teoria. W praktyce jednak stosunek produktywnego czasu wrzeciona do czasu pracy często wynosi mniej niż 40 procent. Poszukiwanie Narzędzi, urządzeń mocujących i Informacji, a także konfiguracja, wiążą cenne zasoby i pozostawiają wiele Trybów daleko w tyle za ich możliwościami. Istnieje wiele sposobów na trwałe zamknięcie elastyczności - a tym samym wydajności - w produkcji. Jednak każda firma produkcyjna jest inna. Sztuką jest więc zamknięcie własnego przepisu na sukces.

HEDELIUS Maschinenfabrik

W HEDELIUS Maschinenfabrik GmbH w Meppen, Niemcy, doskonale znają tego rodzaju wyzwania. Producent rozwiązań do obróbki CNC o ugruntowanej pozycji na rynku jest zaangażowany w zwiększanie wydajności i elastyczności w produkcji pojedynczych elementów i małych serii w budowie maszyn i narzędzi oraz w produkcji zleceniowej. W ostatnich latach firma przeniosła produktywną produkcję części na nowy poziom dzięki swoim 5-osiowym centrom obróbkowym z serii ACURA w połączeniu z różnymi rozwiązaniami automatycznymi.

Znaczący wzrost wydajności

"Dzięki zastosowaniu Zasobników palet w połączeniu z dużymi Zmieniaczami narzędzi i precyzyjną 5-osiową technologią naszego kompaktowego Modelu ACURA, wielu Klientów zgłasza wzrost produktywności o 50% i więcej", mówi Dennis Hempelmann, Dyrektor Zarządzający HEDELIUS Maschinenfabrik GmbH. "Jednak szczególnie dostawcy często proszą nas o większe pojedyncze elementy, panele lub zespoły spawane produkowane przez wykwalifikowanych pracowników na dziennej zmianie, aby następnie mogli szybko powrócić do trybu zautomatyzowanego".

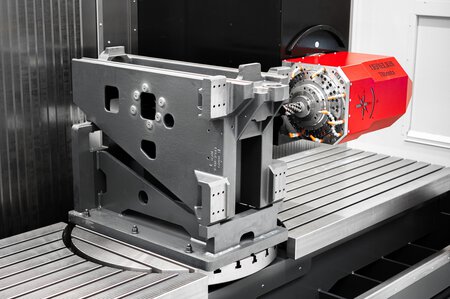

Ruchoma kolumna centrum obróbkowego z obrotowym wrzecionem głównym jest zawsze dobrym wyborem do obróbki większych elementów konstrukcyjnych. "Nasz Model TILTENTA od lat cieszy się dużą popularnością", kontynuuje Dennis Hempelmann. Jest szczególnie ceniona za dużą elastyczność, niezawodność i wydajność cięcia.

Elastyczność dzięki uniwersalnej maszynie

Centra obróbkowe z wrzecionem obrotowym z modelu TILTENTA obejmują szeroki zakres scenariuszy produkcyjnych, a tym samym umożliwiają niezmiennie wysokie wykorzystanie wydajności. Możliwa jest zarówno 5-osiowa obróbka złożonych elementów konstrukcyjnych, jak i pionowa obróbka długich części. Dzięki drogom przesuwu X do 6200 mm, drogom przesuwu Y do 1100 mm, średnicom okręgu kolizji do 1450 mm i solidnym stołom okrągłym do dużych obciążeń, można precyzyjnie obrabiać duże, ciężkie przedmioty zamknięte o wadze do 2200 kg. Maszyny oferują również możliwość wykonywania obróbki 5-osiowej w Ruchu wahadłowym przy użyciu ściany działowej obszaru roboczego.

"Elastyczność jest dla nas najważniejsza, a maszyny HEDELIUS ucieleśniają to w stu procentach", mówi Guido Piras, chwaląc inżynierskiego ducha firmy z Meppen. Jest on założycielem i Dyrektorem Zarządzającym Piras Metalltechnik GmbH & Co KG z Weißenstadt w Fichtelgebirge, która produkuje pojedyncze i seryjne części, czasami w nietypowych kształtach i w szerokiej gamie wymiarów i wielkości partii. Nowoczesny park maszynowy obejmuje trzy centra obróbkowe firmy HEDELIUS, w tym TILTENTA 9-3600 ze 180-pozycyjnym magazynem STANDBY. Wysoce złożone komponenty, które mogą być produkowane na maszynie TILTENTA 9-3600 z zachowaniem niezawodnej, wysokiej jakości, są zawsze poszukiwane, szczególnie w przypadku maszyn specjalnych. Opcja precyzyjnej Obróbki Stron Czołowych długich części również się opłaca. Guido Piras potwierdza wzorową orientację na klienta producenta maszyn z Dolnej Saksonii: "Można powiedzieć, że naprawdę włożyli wiele uwagi w projekt TILTENTA".

Piras i jego pracownicy przysięgają na jedną wysokość niezawodność centrów obróbkowych HEDELIUS. Na zdjęciu (od lewej): Stefan Lautenbacher, Dominik Schöffel (obaj specjaliści CNC) i Guido Piras (Dyrektor Zarządzający).

180-krotny magazyn STANDBY MAGAZIN zafascynował Pirasa od samego początku i przyniósł trybowi ogromną oszczędność czasu i kosztów.

Koncepcja inteligentnej automatyzacji

Nowa, zautomatyzowana TILTENTA 7-2000 NEO jest odpowiedzią na zapotrzebowanie małych i średnich firm produkcyjnych na jeszcze większą elastyczność i produktywność. Dzięki drodze przesuwu X wynoszącej 2000 mm, bezstopniowo obracanemu wrzecionu głównemu i zintegrowanemu 5-osiowemu stolikowi obrotowemu dla Przedmiotów Obrabianych o Ciężarach do 800 kg i Średnicach do 1050 mm, TILTENTA 7-2000 NEO jest bezkompromisowym uniwersalnym centrum obróbczym, które obrabia żeliwo szare lub stal narzędziową równie niezawodnie i precyzyjnie jak aluminium. Zasobnik palet z wypróbowanej i przetestowanej serii MARATHON firmy HEDELIUS zapewnia skok wydajności: MARATHON SR415. Zasobnik posiada 15 Miejsc na palety dla Elementów konstrukcyjnych o średnicy do 700 mm i wysokości mocowania 500 mm. Stacja wprowadzania/wyprowadzania może być obracana, dzięki czemu np. wieże mocujące lub piramidy mocujące mogą być ergonomicznie zamknięte. Gotowe przedmioty obrabiany są rozłączane, a nowe mocowane równolegle do produkcji. Przedmioty obrabiany są automatycznie przetwarzane jeden po drugim, bez manualnej ingerencji lub opóźnień.

Kluczową cechą dla osiągnięcia pełnej elastyczności przy maksymalnej wydajności jest umieszczenie Zasobnika palet z boku maszyny. MARATHON ładuje TILTENTA 7 w pełni automatycznie z lewej strony maszyny. Oznacza to, że obszar roboczy pozostaje dostępny do ręcznego załadunku elementów konstrukcyjnych od przodu i do załadunku dźwigiem od góry. Innymi słowy, maszyna może łatwo przestawić się z obróbki większych elementów pojedynczych lub zespołów spawanych przez wykwalifikowanych pracowników na zmianie dziennej na tryb w pełni zautomatyzowany, zamknięty na przykład w celu produkcji małych i średnich serii na niewykorzystywanych wcześniej zmianach nocnych i weekendowych. I odwrotnie.

TILTENTA 7-2000 NEO to bezkompromisowe uniwersalne centrum obróbcze, które obrabia żeliwo szare lub stal narzędziową równie niezawodnie i precyzyjnie jak aluminium. Zasobnik palet z wypróbowanego i przetestowanego modelu MARATHON firmy HEDELIUS zapewnia skok wydajności: MARATHON SR415.

Stacja wprowadzania/wyprowadzania może być obracana, dzięki czemu np. wieże lub piramidy mocujące mogą być ergonomicznie zamknięte. Gotowe przedmioty obrabiany są odczepiane, a nowe mocowane w tym samym czasie.

Automatyzacja stała się łatwa

W modelu TILTENTA 7, 700 mm stół okrągły znajduje się po lewej stronie obszaru roboczego. "W zamknięciu innych rozwiązań na rynku, można całkowicie przesunąć stół okrągły wraz z wrzecionem, bez konieczności obracania stołu obrotowego", wyjaśnia Dennis Hempelmann. "Upraszcza to programowanie i wprowadzanie Przedmiotów Obrabianych, a jednocześnie zwiększa Jakość powierzchni i dokładność."

Dzięki układowi zaciskowemu punktu zerowego zintegrowanemu ze stołem maszynowym, stół automatyki można zdemontować w kilku prostych krokach - a obszar roboczy jest wówczas dostępny do obróbki długich przedmiotów obrabianych lub paneli. Zintegrowany stół okrągły jest również wyposażony w rowki T do uniwersalnego mocowania. Jeśli konieczna jest obróbka wałów lub rur, centrum obróbkowe można również wyposażyć w pionowy stół okrągły NC i konik po prawej stronie maszyny.

Nawiasem mówiąc, MARATHON SR415 nie jest jedynym systemem automatyzacji, który można podłączyć do TILTENTA 7-2000 NEO. HEDELIUS oferuje również maszynę z otwartym Interfejsem do podłączenia systemów automatyki innych Producentów, takich jak Indunorm lub BMO - czy to dla załadunku palet, załadunku detali lub połączonego załadunku Przedmiotów obrabiany i palet.

Im więcej Narzędzi, tym większa elastyczność

Każdy, kto pracuje elastycznie i musi obrabiać wiele różnych części, materiałów i wielkości partii, nie może obejść się bez dużego magazynu narzędzi. TILTENTA 7 posiada 45 miejsc na narzędzia w standardzie. Opcjonalnie można zintegrować magazyn STANDBY MAGAZIN, aby zwiększyć tę liczbę do 309 dodatkowych kieszeni - co jest ogólnie dobrym pomysłem w interesie maksymalizacji elastyczności w zautomatyzowanej instalacji. Zintegrowana w standardzie stacja czyszczenia stożków zapewnia automatyczne czyszczenie i oliwienie Narzędzi. Przy ponad 300 Narzędziach na jednej Maszynie, Czasy przezbrajania są prawie całkowicie wyeliminowane. Magazyn STANDBY wymaga niewiele miejsca, co jest zgodne z ogólną koncepcją firmy HEDELIUS, polegającą na kompaktowej konstrukcji i oferowaniu maksymalnej mocy i elastyczności na jak najmniejszej przestrzeni.

Uwolnienie niewykorzystanego potencjału

Połączenie stabilnej ruchomej maszyny kolumnowej z dużymi drogami przesuwu i dużą powierzchnią mocowania, ciężaru mocowania na jednej wysokości stołu stałego i obrotowego, zakresu przechyłu wrzeciona, dużego magazynu narzędzi i automatycznego załadunku z boku umożliwia ogromną elastyczność produkcji. Bardzo różne zamówienia klientów mogą być przetwarzane znacznie szybciej i bardziej precyzyjnie, czasy przezbrajania i koszty przezbrajania mogą być znacznie zmniejszone, a wcześniej niewykorzystany czas na nocnych i weekendowych zmianach może być produktywnie wykorzystany.

Źródło: mav 06-2024.

Automatyzacja z TILTENTA

Zautomatyzowane Frezarki z Wrzecionem Wychylnym.

Centra obróbkowe TILTENTA oferują wyjątkową uniwersalność w połączonej obróbce 5-osiowej i obróbce długich elementów i są idealne do produkcji pojedynczych elementów i produkcji małych serii. Dzięki dodatkowym rozwiązaniom automatyzacji, nasi Klienci mogą zmaksymalizować produktywność instalacji - na przykład poprzez automatyczny tryb pracy na dodatkowej zmianie lub w weekendy. Pozwala to na bardziej efektywne wykorzystanie maszyny i optymalne wykorzystanie dostępnej przestrzeni.

Więcej wiadomości.

Zapotrzebowanie na wydajne rozwiązania automatyzacji stale rośnie - szczególnie w przypadku wszechstronnych centrów obróbkowych z popularnego Modelu TILTENTA. Dzięki dekadom doświadczenia w rozwoju kompaktowych, ergonomicznych centrów obróbkowych i wysokowydajnych rozwiązań automatycznych, mamy przyjemność zaprezentować naszą najnowszą innowację: TILTENTA 7-2000 NEO w połączeniu z MARATHON SR415. Połączenie, które obiecuje maksymalną produktywność przy minimalnym zapotrzebowaniu miejsca.

(PDF | CZ/PL) Wszystkie centra obróbkowe z serii ACURA, TILTENTA i FORTE zostały zamknięte w przejrzystym przeglądzie modeli z dopasowanymi opcjami akcesoriów. Katalog zawiera również dane techniczne i odpowiednio schematy wrzecion. Katalog zawiera również praktyczny przegląd możliwych opcji automatyzacji dla centrów obróbkowych HEDELIUS.

W firmach produkcyjnych, które produkują głównie małe wielkości partii, liczy się każda minuta wrzeciona - a przynajmniej tak mówi teoria. W praktyce jednak odsetek czasu produktywnego wrzeciona w stosunku do czasu pracy często wynosi mniej niż 40 procent. Poszukiwanie narzędzi, urządzeń mocujących i informacji, a także czas konfiguracji wiążą cenne zasoby i pozostawiają wiele trybów daleko w tyle za ich potencjałem. Istnieje wiele sposobów na trwałe zamknięcie elastyczności - a tym samym wydajności - w produkcji. Jednak każda firma produkcyjna jest inna. Sztuką jest zamknięcie własnego przepisu na sukces.