19.01.2020

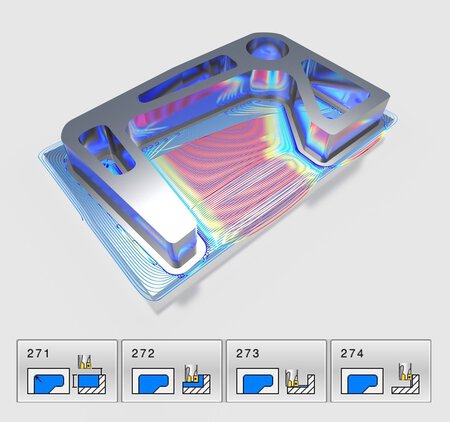

Le Fraisage trochoïdal (ou Fraisage trochoïdal) est synonyme de fraisage hautement dynamique avec un volume de copeaux élevé. Jusqu'à présent, cette fonction n'était optimale que pour les rainures. HEIDENHAIN change cela avec une nouvelle option pour la TNC 640. L'Optimized Contour Milling (OCM) permet d'exploiter l'idée du fraisage en tourbillon pour un spectre d'applications beaucoup plus large. Outre l'ébauche de poches ouvertes et fermées de forme quelconque ainsi que d'îlots, OCM propose également des cycles de finition de fonds et de parois latérales.

Comme le fraisage en tourbillon, OCM limite l'angle d'enroulement et permet le fraisage avec toute la longueur de la dent. Avec OCM, l'utilisateur programme n'importe quel contour directement sur la TNC 640, comme d'habitude, en fonction de l'atelier. La commande calcule automatiquement les meilleures trajectoires d'outil possibles, grâce auxquelles les conditions de coupe sont constamment maintenues. L'usinage se déroule toujours avec les valeurs de coupe optimales. Ainsi, non seulement la vitesse d'usinage augmente nettement, mais l'usure de l'outil est aussi sensiblement réduite.

Avantages du fraisage en tourbillon avec OCM.

Pression de fraisage réduite pour les composants à paroi mince

Volume de copeaux plus élevé

Temps d'usinage réduit

Mieux usiner les matériaux durs

Moins d'échauffement dans le composant

Moins d'usure de l'outil

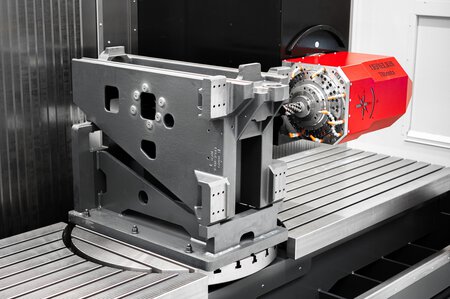

Nous nous ferons un plaisir de vous montrer les avantages du fraisage en tourbillon à l'aide d'un exemple pratique dans notre centre de démonstration de Meppen.

Autres nouvelles.

Nous prenons un congé sabbatique du 23 décembre 2024 au 03 janvier 2025.

Notre Service sera encore à votre disposition le 23 décembre 2024 et ne sera ensuite à nouveau joignable pour vous que le 02 janvier 2025.

Notre Équipe de vente sera à nouveau joignable pour vous à partir du 06 janvier 2025.

Dans les entreprises de fabrication qui produisent principalement des petites tailles de lot, chaque minute de broche compte - c'est la théorie. Mais dans la pratique, il n'est pas rare que la part du temps de broche productif par rapport au temps de travail soit inférieure à 40 pour cent. La recherche d'outils, de moyens de serrage et d'informations ainsi que la préparation mobilisent de précieuses ressources et laissent de nombreux exploitants bien en deçà de leurs possibilités. Il existe de nombreux moyens d'augmenter durablement la flexibilité - et donc la performance - dans la fabrication. Mais chaque entreprise de production est différente. Tout l'art consiste donc à trouver la recette du succès qui lui est propre.

L'automatisation croissante a depuis longtemps fait son apparition dans la construction mécanique et la fabrication à façon - mais de nombreuses entreprises se heurtent encore à des défis, notamment pour les petites tailles de lots. Alors que la production en grande série est déjà largement automatisée, la flexibilité des petites séries, comme c'est souvent le cas dans la fabrication à façon, constitue un défi particulier. Comment faire en sorte que l'automatisation soit rentable dans ce domaine également, sans pour autant placer les opérateurs de machines devant des obstacles insurmontables ?