WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Toepassingsgebied: Procestechnologie | Hoofdkantoor van de onderneming: Mülheim an der Ruhr, Duitsland | Werknemers: 135

De gemiddelde Batchgrootte bij Pomp GmbH, een specialist in het verpompen van veeleisende vloeistoffen, ligt tussen de 1 en 100. In de mechanische productie creëert een TILTENTA 7-3200 van HEDELIUS met een groot opspanvlak, een mobiele Scheidingswand werkruimte, een Magazijn en een nulpuntspansysteem de beste voorwaarden voor een flexibele en productieve bewerking van pomponderdelen van verschillende afmetingen, aantallen en materialen.

Vanaf het allereerste begin is Pomp een pionier geweest op het gebied van niet-metalen pompen. De eerste zure centrifugaalpomp ter wereld van kunststof werd hier ontwikkeld, net als de gepatenteerde balgafdichting. Vandaag de dag is het familiebedrijf van de vierde generatie met 135 werknemers een van de marktleiders in zijn sector en heeft het een brede basis. Het productassortiment strekt zich uit van horizontale gestandaardiseerde chemiepompen en procespompen tot verticale chemiepompen voor natte en droge installatie. "Onze kracht is ons brede spectrum", legt Dr. Klaus Etscheidt uit, die samen met de twee managing partners Corinna en Ursula Hackenberg het bedrijf leidt als Technisch Directeur. "Bijna elke Pomp is uniek". Hiermee heeft de ingenieur meteen een van de uitdagingen van het bedrijf aangepakt. Elke Klant heeft andere eisen op het gebied van duurzaamheid, opvoerhoogte en debiet. WERNERT Pomp heeft hier een overtuigend antwoord op: elke Klant krijgt precies de pomp die hij nodig heeft.

De klanten komen voornamelijk uit de chemische industrie. De pompen uit Mülheim worden echter ook gebruikt voor rookgasontzwaveling, in de galvanisatie, voor zeewaterontzilting en in de voedingsmiddelenindustrie. "Onze pompen transporteren media met temperaturen van -150°C tot +165°C. Ze kunnen opvoerhoogtes tot 110 meter overwinnen", legt Harald Piechnick, hoofd mechanische productie bij WERNERT, uit.

Flexibiliteit is cruciaal.

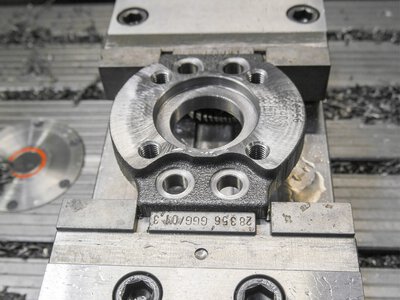

De pompen van WERNERT worden blootgesteld aan zeer extreme invloeden en moeten agressieve, corrosieve en met vaste deeltjes beladen vloeistoffen verpompen. Om aan deze speciale eisen te voldoen, zijn de pompen gemaakt van kunststoffen zoals polyethyleen, polyvinylideenfluoride of polytetrafluorethyleen. De Behuizingen zijn meestal gemaakt van nodulair gietijzer of mineraal gietwerk. Metalen onderdelen zoals ophangbuizen worden ook gebruikt. Flexibiliteit is nodig om pompen op maat economisch te produceren. Daarom is gekozen voor een TILTENTA 7-3200 van HEDELIUS voor mechanische productie. "We moeten flexibel kunnen reageren op vragen van klanten. Soms is er op korte termijn een pomp of een Reserveonderdeel nodig, dat we dan individueel moeten produceren", meldt productiemanager Piechnick. De Tiltenta 7 van HEDELIUS garandeert deze flexibiliteit. Oorsprong was de aanschaf van een kleinere machine ter vervanging van een oude boormachine. Het werd echter al snel duidelijk dat de TILTENTA 7-3200 aanzienlijk meer mogelijkheden biedt om de verschillende bewerkingstaken op te lossen en de productiviteit te verhogen. Dankzij de grote Verplaatsing van 3200 mm en het gebruik van een Scheidingswand werkruimte kunnen zowel lange onderdelen als kleinere Componenten economisch geproduceerd worden. "Op de Tiltenta 7 doen we veel eindbewerkingen aan pomponderdelen van mineraal gietwerk en kunststof," legt productiemanager Piechnick uit. "Maar we bewerken ook de uiteinden van langere ophangbuizen. Af en toe worden er matrijzen uit aluminium gefreesd, die dan twee dagen draaien." De uitdagingen in de productie bij de specialist uit Mülheim zijn dan ook talrijk en gevarieerd. Gemiddeld bedragen de Bewerkingstijden 20-30 minuten per Component. Doorlooptijden zijn altijd een issue bij Pomp, want kortere doorlooptijden betekenen ook lagere kosten. Daarom is het bedrijf in Mülheim erop gebrand om de Ombouwtijden toe te laten nemen.

Ombouwtijden worden tot een minimum beperkt.

Het HEDELIUS Bewerkingscentrum is vanaf het begin uitgerust om de insteltijden tot een minimum te beperken: met een Scheidingswand werkruimte, een Gereedschapsmagazijn en een nulpuntspansysteem. "Sommige pomponderdelen worden door ons in Batchgrootte één geproduceerd en moeten dan een paar jaar later opnieuw worden gemaakt. We hebben dan nog steeds de programma's beschikbaar. Het enige wat we hoeven te doen is de Componenten opspannen in het nulpuntspansysteem en we kunnen beginnen", aldus Harald Piechnick, die een van de redenen voor zo'n tafelzijdig geïntegreerd klemsysteem uitlegt. De Batchgroottes bij Pomp liggen over het algemeen tussen de één en honderd. Frequent openen en sluiten van Werkstukken is de regel. Vandaar de keuze voor de Scheidingswand werkruimte en het Magazijn. Deze helpen ook om de Ombouwtijden te verkorten. Door de scheidingswand in de TILTENTA 7-3200 te plaatsen, ontstaat een 3-assige en 5-assige werkruimte voor het parallel aan de hoofdtijd instellen van werkstukken. Door de scheidingswand eenvoudig te verwijderen, kunnen lange werkstukken in de kortst mogelijke tijd worden bewerkt. Tot 180 Gereedschappen kunnen worden opgeslagen in het Reservoir en zijn altijd direct beschikbaar voor de verschillende bewerkingsprocessen op de TILTENTA. "Dankzij het Magazijn hoeft het gereedschap niet meer vooraf te worden ingesteld, wat zich terugbetaalt", zegt productiemanager Piechnick, die onder de indruk is van de Magazijn-oplossing.

Gemaakt in Duitsland en service Punt.

Naast deze economische redenen gaven nog andere factoren de doorslag voor de Tiltenta 7-3200 van HEDELIUS. Directeur Klaus Etscheidt legt uit: "We waren op zoek naar een Leverancier uit Duitsland, bij voorkeur uit de omgeving, om de service dichtbij te hebben." Deze partner werd gevonden in de Noord-Duitse machinefabrikant HEDELIUS. Ze kozen ook voor een Duits product in de vorm van Siemens voor de Besturing en zijn daar in Mülheim zeer tevreden over. "Voor ons is dit de beste Besturing voor het programmeren van de Machine", legt Harald Piechnick uit. Een ander doorslaggevend Punt ten gunste van een Bewerkingscentrum van HEDELIUS was het compacte ontwerp van de machine. De productiehal dateert uit het begin van de 20e eeuw en de ruimte is beperkt door steunpilaren en kleine deuren. "We hadden hier geen nog grotere machine kunnen plaatsen," legt productiemanager Piechnick uit, en voegt er met een glimlach aan toe: "We moesten toch een kraan gebruiken om de machine via de tuin van de buren in de hal te krijgen."

Bewerkingscentra van de Klant.

In overeenstemming met de vraag uit de markt heeft HEDELIUS de beproefde TILTENTA 7 aanzienlijk compacter gemaakt met bijna identieke prestatieparameters. Ontdek onze geoptimaliseerde bestseller: TILTENTA 7 NEO.

Meer getuigenissen.

Bij CCarstengerdes Modellbau und Zerspanung GmbH in Bockhorn bij Wilhelmshaven gaat geavanceerde technologie samen met een familiaire werkomgeving die wordt gekenmerkt door oprechte waardering. Met het ultramoderne 5-assige bewerkingscentrum ACURA 85 en het MARATHON 518 pallet-handlingsysteem richt het bedrijf zich op automatisering en technische innovatie - een belangrijke vooruitgang die niet alleen de efficiëntie verhoogt, maar ook jonge talenten plezier in hun werk en vooruitzichten op de lange termijn biedt.

Dankzij Automatisering heeft IWK Verpackungstechnik de productiecapaciteit van zijn HEDELIUS Bewerkingscentra aanzienlijk kunnen verhogen. Door de integratie van een Robotcel winnen de Operator kostbare tijd die ze kunnen gebruiken voor de Afzonderlijke delen. Deze oplossing stelt IWK in staat om zijn flexibiliteit toe te laten nemen en de productie-efficiëntie verder te verbeteren.

Circelli Engineering Solutions GmbH uit Dulliken is een van de start-ups in de Zwitserse productiescene. Begonnen als een klein ontwerpbureau, heeft het jonge bedrijf zich ontwikkeld tot een systeemaanbieder dankzij zijn passie voor en investering in innovatieve CNC-technologieën. De rol van de nieuwste FORTE 65 en ACURA 65 Bewerkingscentra van HEDELIUS werd toegelicht door de oprichtende broers en eigenaars Paolo Circelli en Marco Circelli.