Bathon GmbH | TILTENTA 7-2600

Toepassingsgebieden: Machine- en installatietechniek, Contractproductie | Hoofdkantoor: Alzenau, Duitsland | Aantal werknemers: 45

Het succesverhaal van Bathon GmbH begon meer dan 40 jaar geleden met een parttime gereedschapmakerij. Vandaag de dag is het familiebedrijf toe gegroeid tot een veelzijdige dienstverlener op het gebied van metaalbewerking. Flexibele productie is een belangrijke succesfactor. Hiervoor wordt ook een Bewerkingscentrum van HEDELIUS gebruikt.

Acht jaar geleden werd Stefan Bathon Directeur van Bathon GmbH in Alzenau, Beieren. Hij leidde het bedrijf twee jaar samen met zijn vader voordat hij met pensioen ging. "Meer dan 40 jaar geleden richtte mijn vader als nevenactiviteit een gereedschapsmakerij op in een omgebouwde schuur in Mömbris. Vanwege de steeds positievere ordertrend moest de productiefaciliteit regelmatig worden uitgebreid totdat het bedrijf uiteindelijk verhuisde naar de Röntgenstraße in Alzenau. Hier was aanzienlijk meer ruimte. De transportverbindingen en infrastructuur zijn ook beter," zegt Stefan Bathon en geeft een kort overzicht van de geschiedenis van het bedrijf.

Het familiebedrijf heeft zich ontwikkeld van een pure gereedschapsmakerij tot een veelzijdige dienstverlener in metaalbewerking. Dit wordt meteen duidelijk als je een kijkje neemt in de machinehallen. Lasersnijsystemen, afkantpersen, draaibanken en Freesmachines, lasrobots en enkele andere machines staan dicht bij elkaar, met daartussen tralieboxen en pallets met ruwe en afgewerkte onderdelen. Bathon GmbH heeft ook zijn eigen afdelingen voor ontwerp, kwaliteitsborging en logistiek.

Extreme flexibiliteit in productie.

Dat het bedrijf nu zoveel verschillende productietechnologieën onder één dak combineert, is te danken aan de klanten. Stefan Bathon legt uit: "Klanten willen alle Vermogen diensten uit één hand. Dit werd versterkt tijdens de laatste economische crisis. Toen ontstond er een sterkere band tussen klanten en Leverancier, die vandaag de dag nog steeds bestaat." Een hoge mate van flexibiliteit in de productie is nodig om te voldoen aan de behoeften van regionale, nationale en internationale klanten uit de farmaceutische, voedingsmiddelen-, zonne-energie- en bouwindustrie, maar ook uit de voertuigbouw, speciale machinebouw en motorsport. Want elke industrie heeft zijn eigen eisen. Werkstukken van aluminium, staal en roestvrij staal en non-ferrometalen en kunststoffen moeten verwerkt worden in Batchgroottes van 1 tot 500 onderdelen. Ook hele Bouwgroepen, installaties en machines op maat worden op klantspecificatie gemaakt. Sommige orders moeten op korte termijn in twee tot vier weken verwerkt worden, andere lopen regelmatig zes maanden. In 2015 werd een Bewerkingscentrum van HEDELIUS Maschinenfabrik GmbH aangeschaft om de flexibiliteit verder te vergroten.

Speciale tabelconstructie.

Ter voorbereiding op de investering werd een analyse van componenten en geometrieën uitgevoerd om precies de juiste machine toe te wijzen aan de complexe productiesituatie. "We zijn gespecialiseerd in flexibele bewerkingen en complete oplossingen; we maken zelden eenvoudige onderdelen," zegt Bathon. Het was dan ook duidelijk dat de nieuwe Freesmachine extreem diverse en veeleisende uitdagingen aan moest kunnen.

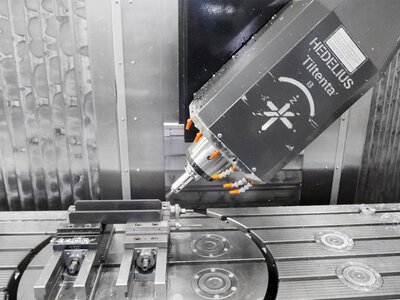

Een ander Punt was echter heel belangrijk voor de keuze voor één Fabrikant: het geïntegreerde nulpuntspansysteem. "We wilden een speciaal tafelontwerp met geïntegreerde Spantrommels, omdat we die ook in de andere machines hebben. Niet iedereen zou dat voor ons hebben gedaan en niet iedereen wilde dat voor ons doen," zegt Bathon. "HEDELIUS deed het wel en integreerde de Spantrommels op een TILTENTA 7-2600 Bewerkingscentrum met zwenkspindels." Alle bestaande opspanmiddelen kunnen dus gelijk blijven worden gebruikt op alle machines.

Nulpuntspansysteem + groot Gereedschapsmagazijn.

De fabrikant van gereedschapsmachines uit Meppen kon ook punten scoren met het Gereedschapsmagazijn. Naast het standaardmagazijn bestelde Bathon een extra STANDBY MAGAZIN met 180 gereedschappen en een Conusreinigingsstation, zodat toe 213 gereedschappen snel en gemakkelijk beschikbaar zijn. De combinatie van het nulpuntspansysteem en het grote Gereedschapsmagazijn maakt de TILTENTA 7-2600 uiterst flexibel en zorgt voor aanzienlijk kortere Ombouwtijden en dus lagere kosten.

Met Verplaatsingen van 2600 x 750 x 695 mm (x/y/z) is de TILTENTA 7-2600 de grootste Freesmachine in het machinepark van Bathon GmbH en wordt, zoals verwacht, zeer individueel gebruikt. "De Machine is gewoon uiterst flexibel. We bewerken alles op de TILTENTA 7, van kleine 5-assige onderdelen tot lange strips of Basisplaten. Het is belangrijk om te kunnen vertrouwen op een machine als deze", zegt Directeur Stefan Bathon tevreden. Componenten met hoge precisie zijn niet de regel bij Bathon. Maar wanneer Precisie vereist is, zoals bij onderdelen voor de motorsport, kan de Freesmachine van HEDELIUS dit leveren. "De nauwkeurigheid is echt geweldig, een honderdste is geen probleem," meldt Peter Wissel, machineoperator op het Bewerkingscentrum.

De randvoorwaarden zijn goed.

Bovendien is de Machine uitgerust met een HEIDENHAIN-besturing en een Scheidingswand werkruimte. De compacte installatieafmetingen en de toegang tot de Werkruimte, met name tot de Pneumatiek van het nulpuntspansysteem, zijn verdere voordelen van het HEDELIUS machineconcept. Naast de technische eisen en voordelen klopten ook de andere algemene voorwaarden. "We gaven de voorkeur aan een kleiner familiebedrijf met direct contact, waar we ervan uit kunnen gaan dat het lang zal blijven bestaan," zegt Stefan Bathon. Na een referentiebezoek en een fabrieksbezoek in Meppen was het duidelijk dat HEDELIUS de juiste partner was. Zelfs vier jaar na de aankoop is er niets veranderd.

Bewerkingscentra van de Klant.

In overeenstemming met de vraag uit de markt heeft HEDELIUS de beproefde TILTENTA 7 aanzienlijk compacter gemaakt met bijna identieke prestatieparameters. Ontdek onze geoptimaliseerde bestseller: TILTENTA 7 NEO.

Meer getuigenissen.

Bij CCarstengerdes Modellbau und Zerspanung GmbH in Bockhorn bij Wilhelmshaven gaat geavanceerde technologie samen met een familiaire werkomgeving die wordt gekenmerkt door oprechte waardering. Met het ultramoderne 5-assige bewerkingscentrum ACURA 85 en het MARATHON 518 pallet-handlingsysteem richt het bedrijf zich op automatisering en technische innovatie - een belangrijke vooruitgang die niet alleen de efficiëntie verhoogt, maar ook jonge talenten plezier in hun werk en vooruitzichten op de lange termijn biedt.

Dankzij Automatisering heeft IWK Verpackungstechnik de productiecapaciteit van zijn HEDELIUS Bewerkingscentra aanzienlijk kunnen verhogen. Door de integratie van een Robotcel winnen de Operator kostbare tijd die ze kunnen gebruiken voor de Afzonderlijke delen. Deze oplossing stelt IWK in staat om zijn flexibiliteit toe te laten nemen en de productie-efficiëntie verder te verbeteren.

Circelli Engineering Solutions GmbH uit Dulliken is een van de start-ups in de Zwitserse productiescene. Begonnen als een klein ontwerpbureau, heeft het jonge bedrijf zich ontwikkeld tot een systeemaanbieder dankzij zijn passie voor en investering in innovatieve CNC-technologieën. De rol van de nieuwste FORTE 65 en ACURA 65 Bewerkingscentra van HEDELIUS werd toegelicht door de oprichtende broers en eigenaars Paolo Circelli en Marco Circelli.