Carstengerdes Modellbau & Zerspanung GmbH | ACURA 85 MARATHON avec MARATHON SR518, TILTENTA 11-3600

Domaine d'application : Fabrication à façon | Siège de l'entreprise : Bockhorn, Allemagne | Employés : 50

L'automatisation comme garantie de succès pour des collaborateurs satisfaits.

Lorsqu'il s'agit des conditions de travail dans leur propre mode, les dirigeants font souvent volontiers référence à une grande satisfaction des collaborateurs. Mais si l'on veut en avoir le cœur net, le mieux est de se renseigner auprès du personnel lui-même.

Chez Carstengerdes Modellbau und Enlèvement de copeaux GmbH, à Bockhorn près de Wilhelmshaven, tout le monde est effectivement d'accord pour dire qu'il fait très bon travailler ici. Un environnement de travail familial et valorisant et un parc de machines moderne y contribuent largement.

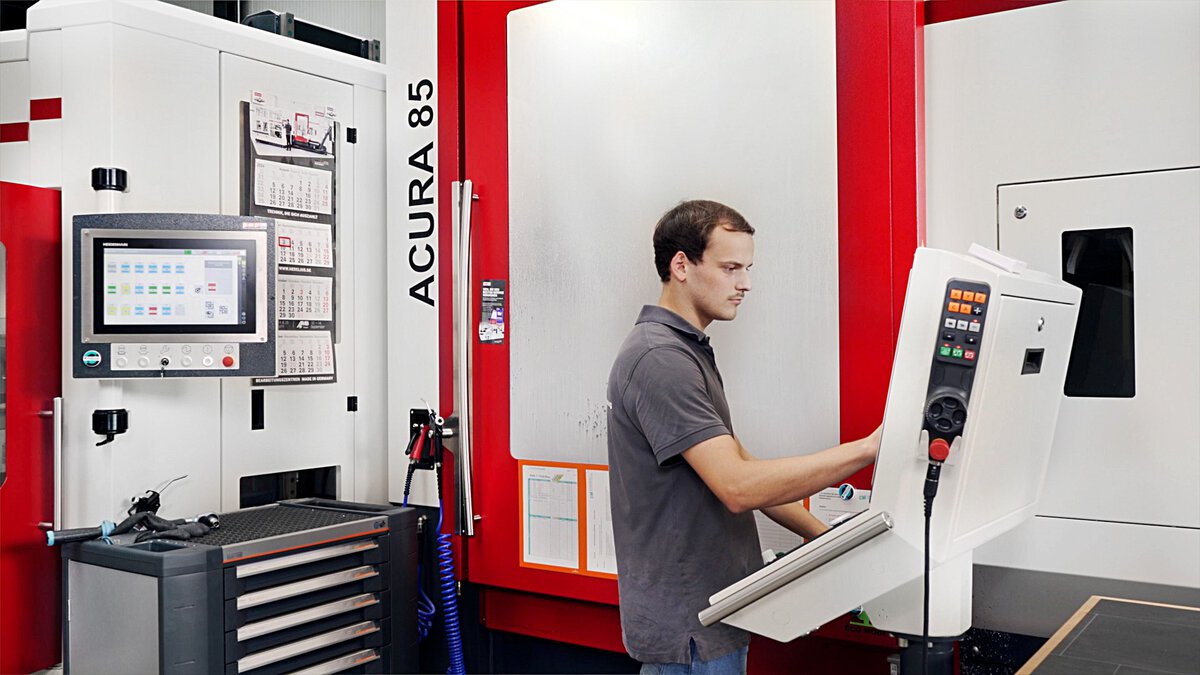

"Grâce à l'acquisition d'un Centre d'usinage à 5 axes moderne avec chargement automatique, nous avons pu convaincre un jeune collaborateur, qui envisageait de poursuivre ses études après sa formation, de rester chez nous", se réjouit le Gérant Hendrik Carstengerdes. "L'automatisation est un grand progrès, elle est techniquement à la pointe et performante. C'est bien sûr un plaisir de travailler avec".

Sur le Centre d'usinage automatisé ACURA 85 MARATHON, l'entreprise de sous-traitance Carstengerdes usine de nombreux Composants différents pour la construction mécanique, l'industrie aéronautique et d'autres branches.

Données techniques de base impressionnantes.

Les caractéristiques techniques de l'installation de fabrication automatisée sont impressionnantes : le système de manutention de palettes MARATHON SR518 peut accueillir 18 palettes de 500 x 500 mm chacune, avec un poids de bridage de 435 kg par palette. Avec une vitesse de broche de 18 000 tours par minute, une puissance de broche de 35 kW et un couple de 136 Nm, le Centre d'usinage à 5 axes ACURA 85 avec table rotative/pivotante est le choix parfait pour les tâches exigeantes. Tant la Machine que l'automatisation proviennent de la maison HEDELIUS. Les composants sont parfaitement adaptés les uns aux autres et garantissent de longues durées de fonctionnement de la broche.

Carstengerdes explique : "Nous avons actuellement 14 palettes équipées de différents Composants. Cela me permet d'atteindre une durée de fonctionnement de 30 heures".

Une production ultramoderne sur 3 500 m².

Comme beaucoup de success stories, celle de Carstengerdes a commencé modestement : en 1987, le père de Hendrik Carstengerdes, Herbert, a fondé l'entreprise. De ses débuts dans un garage, la Mode s'est développée au fil des ans pour devenir une entreprise de fabrication ultramoderne avec une surface de production de 3 500 m² répartie sur trois halls. Carstengerdes emploie environ 50 personnes. La production est destinée à des secteurs exigeants tels que le traitement des matières plastiques, la construction mécanique, l'aéronautique et l'industrie de l'armement.

Pour Kristian Engel, travailler sur une installation automatisée a été une bonne raison de rester dans le Mode après sa formation chez Carstengerdes.

Le Gérant Hendrik Carstengerdes est très satisfait aussi bien des machines que du service d'HEDELIUS.

La grande forme de cintrage de tubes a été l'une des premières pièces à usiner fraisées sur TILTENTA 11.

"Une grosse machine pour les gros composants".

Pour répondre aux exigences croissantes, Carstengerdes mise résolument sur le développement - tant au niveau de l'équipement que de la qualification des spécialistes. L'exemple le plus récent est l'acquisition de l'HEDELIUS TILTENTA 11-3600. "Nous avions besoin d'une grande machine pour les grands Composants", explique Hendrik Carstengerdes. "Nous sommes très satisfaits de l'ACURA, du service d'HEDELIUS également, et l'accessibilité de la TILTENTA est optimale - toutes les raisons pour lesquelles nous avons à nouveau opté pour HEDELIUS".

Avec sa broche principale pivotante en continu, une très grande course en Y de 1 100 mm, un cercle de perturbation de 1 450 mm et un plateau circulaire CN intégré pour des pièces pesant jusqu'à 2 200 kg, la TILTENTA 11 convient aussi bien pour l'enlèvement précis de copeaux sur 5 axes de grands composants que pour l'usinage vertical de pièces longues.

Pendant que la Machine était livrée de Meppen à Bockhorn, les futurs Opérateurs ont reçu une formation à l'Académie CNC HEDELIUS de Meppen. Matthias Mietner, mécanicien d'usinage, souligne : "Pour moi, une machine doit être aussi simple que possible à utiliser. Il est également important que les temps d'équipement soient faibles et que le déroulement du programme reste stable. La TILTENTA répond parfaitement à ces exigences. La formation dispensée directement par le Fabricant a été un grand avantage à cet égard".

Un partenariat solide pour un succès durable.

Entre-temps, la TILTENTA 11 est en service chez Carstengerdes. Matthias Mietner en tire un bilan positif : "Après la formation, je me sens en sécurité dans l'utilisation de la Machine. Et si nous avons des questions, nous pouvons toujours contacter le Service Client".

L'étroite collaboration entre le découpeur à façon et le fabricant de machines montre à quoi peuvent ressembler des partenariats modernes. Lorsque tous les participants sont convaincus, un lien se crée qui va bien au-delà du cycle de vie d'une Machine.

Les mécaniciens d'usinage Matthias Mietner (à gauche) et Tobias Schick (à droite) ont été parfaitement préparés à la commande de la TILTENTA 11-3600 à l'académie CNC HEDELIUS de Meppen.

Centres d'usinage HEDELIUS & ; Automations du Client.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.