WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Domaine d'application : Technique des processus | Siège social : Mülheim an der Ruhr, Allemagne | Employés : 135

Au sein de la société WERNERT-PUMPEN GmbH, spécialisée dans le pompage de liquides exigeants, la taille moyenne des lots se situe entre 1 et 100. Dans la fabrication mécanique, une TILTENTA 7-3200 d'HEDELIUS, avec sa grande surface de séparation, sa cloison de bridage mobile, son magasin de standby et son système de serrage à point zéro, crée les meilleures conditions pour un usinage aussi flexible que productif de pièces de pompes de tailles, de nombres et de matériaux différents.

Dès le début, WERNERT-PUMPEN a été un pionnier dans le secteur des pompes non métalliques. La première pompe centrifuge à acide en plastique au monde y a été développée, tout comme le joint à soufflet breveté. Aujourd'hui, l'entreprise familiale dirigée par la quatrième génération, qui emploie 135 personnes, fait partie des leaders du marché dans sa branche, avec une large palette d'activités. Sa gamme de produits s'étend des pompes normalisées horizontales pour la chimie et des pompes de process aux pompes verticales pour la chimie, qu'elles soient installées en milieu humide ou sec. "Notre force réside dans notre large gamme", explique le Dr Klaus Etscheidt, qui dirige l'entreprise en tant que Gérant technique avec les deux associées gérantes Corinna et Ursula Hackenberg. "Presque chaque pompe est unique". L'ingénieur a ainsi immédiatement abordé l'un des défis de l'entreprise. Chaque client a des exigences différentes en matière de résistance, de hauteur de refoulement et de débit. WERNERT PUMPEN a une réponse convaincante à cela: chaque client reçoit exactement la pompe dont il a besoin.

Les clients viennent notamment de l'industrie chimique. Mais les pompes de Mülheim sont également utilisées pour la désulfuration des gaz de fumée, dans la galvanisation, pour le dessalement de l'eau de mer et dans l'industrie alimentaire. "Nos pompes transportent des fluides à des températures allant de -150°C à +165°C. Elles peuvent atteindre des hauteurs de refoulement de 110 m", explique Harald Piechnick, responsable de la production mécanique chez WERNERT.

La flexibilité est essentielle.

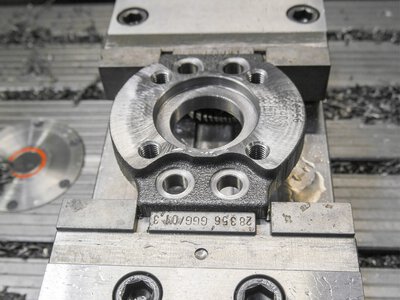

Les pompes WERNERT sont soumises à des influences très extrêmes et doivent pomper des liquides agressifs, corrosifs et chargés de matières solides. Pour répondre à ces exigences particulières, les pompes sont fabriquées en matières plastiques telles que le polyéthylène, le polyfluorure de vinylidène ou le polytétrafluoroéthylène. Les carters sont en grande partie constitués de fonte à graphite sphéroïdal ou de fonte minérale. Des pièces métalliques, comme les tubes de suspension, sont également utilisées. Pour pouvoir fabriquer les pompes individuelles de manière rentable, il faut faire preuve de flexibilité. C'est pourquoi la fabrication mécanique a opté pour une TILTENTA 7-3200 d'HEDELIUS. "Nous devons pouvoir réagir de manière flexible aux demandes des clients. Il arrive qu'une pompe ou une pièce de rechange soit nécessaire à court terme, que nous devons alors fabriquer individuellement", rapporte le chef de fabrication Piechnick. Avec la Tiltenta 7 d'HEDELIUS, cette flexibilité est garantie. À l'origine, il s'agissait d'acquérir une machine plus petite pour remplacer une ancienne aléseuse. Mais on s'est vite rendu compte qu'avec la TILTENTA 7-3200, les possibilités de desserrer les multiples tâches d'usinage et d'augmenter la productivité étaient nettement plus nombreuses. Grâce à la grande Course X de 3200 mm et à l'utilisation d'une cloison de séparation de l'espace de travail, il est possible de fabriquer de manière économique des pièces longues tout comme des composants plus petits. "Sur la Tiltenta 7, nous faisons beaucoup de finition de pièces de pompes en fonte minérale et en plastique", explique le chef de fabrication Piechnick. "Mais nous usinons aussi des tubes de suspension plus longs sur la face avant. Il arrive aussi, plus rarement, que nous fraisions des formes en aluminium, qui passent alors deux jours". Les défis de la fabrication sont donc multiples chez le spécialiste de Mülheim. En moyenne, les temps d'usinage sont de 20 à 30 minutes par composant. En principe, les temps de passage sont un sujet de préoccupation chez WERNERT-PUMPEN, car des temps de passage plus courts signifient aussi des coûts plus faibles. C'est pourquoi, à Mülheim, on s'efforce d'optimiser les temps d'équipement.

Les temps d'équipement sont minimisés.

Le Centre d'usinage HEDELIUS a été équipé dès le départ pour minimiser les temps de préparation: avec une cloison de séparation de l'espace de travail, un magasin à outils en attente et un système de serrage à point zéro. "Certaines pièces de pompes sont fabriquées chez nous en taille de lot une, puis doivent éventuellement être fabriquées une seconde fois après quelques années. Nous disposons alors encore des programmes. Il nous suffit de fixer les composants dans le système de serrage à point zéro et nous pouvons commencer", explique Harald Piechnick, l'une des raisons d'un tel système de serrage intégré à la table. En principe, les tailles de lots chez WERNERT-POMPES se situent entre un et cent. Le serrage et le desserrage fréquents des pièces à usiner sont donc la règle. D'où le choix de la cloison de séparation de l'espace de travail et du Magasin Standby. Ceux-ci contribuent également à réduire les temps d'équipement. La mise en place de la cloison de séparation permet de créer sur la TILTENTA 7-3200 un espace de travail à 3 et 5 axes pour la préparation en temps masqué des pièces à usiner. Le retrait simple de la cloison de séparation permet d'usiner des pièces longues en un temps record. Jusqu'à 180 outils peuvent être stockés dans le Magasin Standby et sont toujours disponibles pour les différentes opérations d'usinage sur TILTENTA. "Pour nous, le Magasin nous dispense du préréglage des outils, c'est rentable", déclare le chef de production Piechnick, séduit par la solution du Magasin.

Le Made in Germany et le service marquent des points.

Outre ces raisons économiques, d'autres facteurs ont été décisifs pour le Tiltenta 7-3200 d'HEDELIUS. Le Gérant Klaus Etscheidt explique : "Nous avons cherché un Fournisseur en Allemagne, de préférence dans les environs immédiats, afin d'avoir le service à proximité". On a trouvé ce partenaire en la personne du constructeur de machines du nord de l'Allemagne HEDELIUS. Pour la commande également, on a opté pour un produit allemand, Siemens, et on en est très satisfait à Mülheim. "Pour nous, c'est la meilleure commande pour la programmation sur la machine", explique Harald Piechnick. Un point tout à fait décisif pour un centre d'usinage d'HEDELIUS a également été la construction compacte de la machine. L'atelier de production date du début du 20e siècle, les piliers de soutien et les petites portes font que l'espace est restreint. "Nous n'aurions pas du tout pu faire entrer ici une machine encore plus grande", raconte le chef de fabrication Piechnick, qui ajoute en souriant : "Nous devions de toute façon déjà faire entrer la machine dans le hall à l'aide d'une grue, en passant par le jardin des voisins".

Centres d'usinage HEDELIUS du Client.

Selon la demande du marché, HEDELIUS a rendu la TILTENTA 7 éprouvée nettement plus compacte tout en conservant des paramètres de performance quasiment identiques. Découvrez notre best-seller optimisé: TILTENTA 7 NEO.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.