ERO GmbH | ACURA 65 EL

Domaine d'application : Technique des machines agricoles, Fabrication à façon | Siège de l'entreprise : Simmern dans le Hunsrück, Allemagne | Collaborateurs : 270

La société ERO GmbH de Simmern, dans le Hunsrück, est un exemple parfait d'entreprise familiale qui s'est développée de manière saine. Et elle est profondément enracinée dans la région, au sens propre du terme. Fondée en 1965 par l'agriculteur Heinz Erbach, la Société construit d'abord des étables modernes. Quelques années plus tard, le beau-frère du fondateur, Herbert Roth, viticulteur de formation, rejoint l'entreprise. Les premières lettres de ces deux parents à l'esprit novateur donnent naissance au nom ERO.

Une histoire à succès qui a commencé il y a 50 ans.

Innovant est un mot souvent utilisé pour décrire les entreprises. Mais ici, il convient vraiment à plusieurs reprises au Point.

Il y a 50 ans, la première machine destinée à la viticulture, la toupie à feuilles ERO, marquait le début d'une histoire à succès. La présentation de la première machine à vendanger intégrale en 1981 a constitué un autre jalon dans l'histoire de l'entreprise et a été largement responsable de sa croissance continue. En reconnaissance de son développement constant, l'entreprise a été récompensée à plusieurs reprises, par exemple par le prix de l'innovation des PME allemandes ou l'Enovitis Award des viticulteurs italiens.

Aujourd'hui, environ 270 personnes travaillent pour l'entreprise, la plupart dans la nouvelle Usine de Simmern/Hunsrück, construite en 2018 seulement.

ACURA 65 EL : produire des pièces même sans personnel.

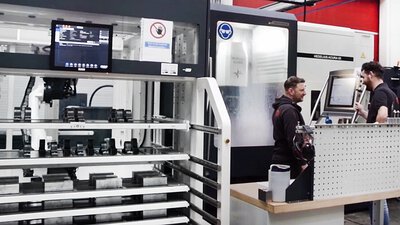

"Dans les halls modernes avec plus de 15 000 mètres carrés de surface de production, nous voulons bien sûr aussi produire selon les méthodes les plus modernes et les meilleures" dit Jan Inboden, responsable du bon fonctionnement chez ERO. On le rencontre en permanence en train d'échanger avec les collaborateurs, il est toujours en première ligne. "Nous avons ici un spectre de composants particulièrement large, avec des tailles de lot de 1 à 1000 pièces", explique Inboden. Ce faisant, il se tient devant l'ACURA 65 EL d'HEDELIUS et semble très satisfait. "C'est exactement ce que nous cherchions. Un centre d'usinage à 5 axes qui peut aussi fabriquer des pièces en équipe fantôme - c'est-à-dire sans personnel. Et cela fonctionne ici sans problème avec HEDELIUS, en interaction avec l'automatisation robotique de BMO".

Inboden sort une Pièce à usiner et explique comment un ajustement a été fraisé. Même après plusieurs dizaines de pièces, celui-ci a toujours le même aspect et possède "surtout une qualité irréprochable en termes de respect des cotes et de qualité de surface".

Minimiser le temps et les coûts d'équipement des outils.

Bien entendu, des tailles de lot plus petites sont également fabriquées sur l'ACURA 65 EL. Pour que le passage d'une commande à l'autre se fasse rapidement et sans problème, il est important d'avoir un accès rapide aux outils nécessaires. Les longues recherches et les échanges d'outils ne font que provoquer des temps d'arrêt inutiles et réduire la productivité.

Mais là aussi, l'HEDELIUS a convaincu les spécialistes de l'enlèvement de copeaux d'ERO. En effet, le magasin de veille peut accueillir 180 outils. "Nous pouvons donc limiter au maximum le changement d'outils, facteur de temps et de coûts !"

Une équipe bien rodée : HEDELIUS + BMO.

Pour que les ouvriers spécialisés d'ERO puissent également profiter de leur fin de journée, l'automation est à nouveau équipée de nouvelles pièces brutes différentes en fin de journée. Le robot à 6 axes de BMO Automation change alors le dispositif de serrage nécessaire dans le centre d'usinage et insère ensuite automatiquement les pièces à usiner.

Il reste ainsi du temps pour déguster une bonne Gouttes de vin, récolté bien sûr avec les vendangeuses intégrales ERO. C'est le sens profond - si tout le monde en profite au final. "Même ceux qui n'avaient jamais entendu parler de l'ACURA 65 EL auparavant", sourit Inboden. On dirait qu'il a déjà les prochaines idées en tête. Comme je l'ai dit : l'innovation n'est pas ici un simple slogan ...

Centres d'usinage HEDELIUS du Client.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.