Bathon GmbH | TILTENTA 7-2600

Domaines d'application : Construction de machines et d'installations, Fabrication à façon | Siège de l'entreprise : Alzenau, Allemagne | Employés : 45

L'histoire du succès de Bathon GmbH a commencé il y a plus de 40 ans avec une construction d'outils en activité secondaire. Aujourd'hui, l'entreprise familiale est devenue un prestataire de services polyvalent dans le domaine de l'usinage des métaux. La flexibilité de la production est un facteur de succès important. Un Centre d'usinage d'HEDELIUS est également utilisé à cet effet.

Il y a huit ans, Stefan Bathon est devenu Gérant de la société Bathon GmbH à Alzenau, en Bavière. Pendant deux ans, il a dirigé l'entreprise avec son père, avant que celui-ci ne prenne sa retraite. "Il y a plus de 40 ans, mon père a créé une entreprise de fabrication d'outils dans une grange transformée à Mömbris, dans le cadre d'une activité secondaire. En raison d'une évolution de plus en plus positive des commandes, le site de production a dû être régulièrement agrandi, jusqu'à ce que le déménagement vers la Röntgenstraße à Alzenau ait finalement lieu. Ici, il y avait nettement plus de place. Les liaisons routières et l'infrastructure sont également meilleures", explique Stefan Bathon en donnant un bref aperçu de l'histoire.

De simple fabricant d'outils, l'entreprise familiale s'est transformée en prestataire de services polyvalents dans le domaine de la transformation des métaux. Il suffit de jeter un coup d'œil dans les halls des machines pour s'en rendre compte. Des installations de découpe au laser, des presses plieuses, des tours et des fraiseuses, des robots de soudage et quelques autres machines sont disposés en rangs serrés, entre lesquels se trouvent des caisses à claire-voie et des palettes de pièces brutes et finies. Bathon GmbH dispose également de ses propres services de construction, d'assurance qualité et de logistique.

Extrême flexibilité de la production.

Si l'entreprise réunit aujourd'hui autant de technologies de fabrication différentes sous un même toit, c'est grâce aux clients. Stefan Bathon raconte : "Les clients veulent toutes les puissions d'une seule source. Cela s'est encore renforcé pendant la dernière crise économique. Un lien plus fort s'était alors développé entre les clients et les Fournisseurs, qui perdure encore aujourd'hui." Pour satisfaire les clients régionaux, nationaux et internationaux de l'industrie pharmaceutique, alimentaire, solaire ou du bâtiment ainsi que de la construction automobile, de la construction de machines spéciales et du sport automobile, une grande flexibilité est nécessaire dans la fabrication. En effet, chaque branche a ses propres exigences. Il faut traiter des pièces à usiner en aluminium, en acier et en acier inoxydable ainsi qu'en métaux non ferreux et en matières plastiques dans des tailles de lot de 1 à 500 pièces. Des groupes entiers, des installations et des machines spéciales sont également fabriqués à la demande des clients. Certaines commandes doivent être traitées à court terme en deux à quatre semaines, d'autres s'étalent régulièrement sur six mois. Afin d'accroître encore la flexibilité, l'entreprise a fait l'acquisition en 2015 d'un Centre d'usinage de la société HEDELIUS Maschinenfabrik GmbH.

Conception spéciale de la table.

En préparation de l'investissement, une analyse des Composants et des géométries a été effectuée afin de trouver exactement la Machine adaptée à la situation de fabrication complexe. "Nous sommes dans la zone de l'usinage flexible et de la solution complète, nous faisons plutôt rarement des pièces simples", explique Bathon. Il était donc clair que la nouvelle fraiseuse devait être capable de relever des défis extrêmement variés et exigeants.

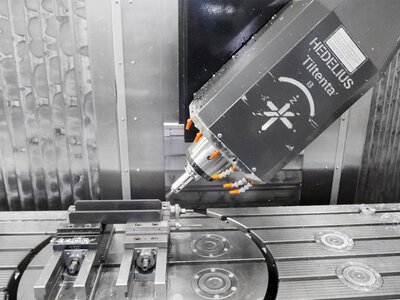

Mais un autre point a été très important pour la décision en faveur d'un Fabricant : le système de serrage à point zéro intégré. "Nous voulions une construction de table spéciale avec des manchons de serrage Schunk intégrés, car nous en avons aussi sur les autres machines. Tout le monde n'aurait pas fait cela pour nous et ne voulait pas non plus le faire pour nous", raconte Bathon. "HEDELIUS l'a fait et a intégré les manchons de serrage sur un centre d'usinage à broche pivotante TILTENTA 7-2600". Tous les moyens de serrage existants peuvent ainsi continuer à être utilisés de la même manière sur toutes les machines.

Système de serrage à point zéro + grand magasin à outils.

Le fabricant de machines-outils de Meppen a également marqué des points au niveau du magasin à outils. En plus du magasin standard, Bathon avait commandé un magasin Standby supplémentaire avec 180 outils et une Station de nettoyage de cône, de sorte que jusqu'à 213 outils sont rapidement et facilement disponibles. L'interaction entre le système de serrage à point zéro et le grand magasin à outils rend la TILTENTA 7-2600 extrêmement flexible et réduit considérablement les temps d'équipement et donc les coûts.

Avec des courses de 2600 x 750 x 695 mm (x/y/z), la TILTENTA 7-2600 est la plus grande fraiseuse du parc de machines de Bathon GmbH et, comme prévu, elle est utilisée de manière très individuelle. "La Machine est tout simplement extrêmement flexible. Nous usinons tout sur la TILTENTA 7, de la petite pièce à 5 axes à la longue baguette ou au Socle en aluminium. C'est important de pouvoir recourir à une telle machine", raconte avec satisfaction le Gérant Stefan Bathon. Les composants de haute précision ne sont pas la règle chez Bathon. Mais lorsque la précision est requise, comme pour les pièces de sport automobile, la fraiseuse d'HEDELIUS peut fournir. "La précision est vraiment super, un centième n'est pas un problème", rapporte Peter Wissel, opérateur de machine au Centre d'usinage à broche pivotante.

Les conditions-cadres sont conformes.

En outre, la machine dispose d'une Commande HEIDENHAIN et d'une Cloison de séparation de l'espace de travail. Les dimensions d'installation compactes et l'accès à l'espace de travail, notamment aux Raccords pneumatiques du système de serrage à point zéro, sont d'autres atouts du concept de machine HEDELIUS. Outre les exigences et avantages techniques, les autres conditions générales sont également adaptées. "Nous préférions une petite entreprise familiale avec un contact direct, dont nous pouvions supposer qu'elle existerait encore longtemps", explique Stefan Bathon. Après une visite de référence et une visite de l'usine de Meppen, il était clair qu'HEDELIUS était le bon partenaire. Quatre ans après l'achat, rien n'a changé à cet égard.

Centres d'usinage HEDELIUS du Client.

Selon la demande du marché, HEDELIUS a rendu la TILTENTA 7 éprouvée nettement plus compacte tout en conservant des paramètres de performance quasiment identiques. Découvrez notre best-seller optimisé : TILTENTA 7 NEO.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.