BAADER-Group | TILTENTA 7-2600

Domaine d'application : Technologie alimentaire et d'emballage | Siège social : Lübeck, Allemagne | Employés : 1100

Le groupe BAADER, qui existe depuis près d'un siècle, est une entreprise familiale depuis sa création en 1919 et emploie aujourd'hui plus de 1100 personnes dans le monde, dont 500 rien qu'au siège social de Lübeck. Sur le site du nord de l'Allemagne, le Centre de gravité est clairement la production de machines de traitement du poisson. Des machines pour le traitement de la volaille sont également fabriquées à l'étranger et commercialisées dans le monde entier sous la marque LINCO.

Spectre de pièces hétérogènes en petites quantités.

A Lübeck, plus de 50 modèles de base de machines de transformation du poisson sont fabriqués sur une surface de production de 14 000 m² et commercialisés dans des modèles spécifiques aux clients. En raison du grand nombre de modèles de base différents, un grand nombre de composants sont nécessaires, en grande partie en petites quantités. "La taille de lot moyenne est de dix pièces, l'éventail des pièces étant absolument hétérogène", explique Jörg Schröter, directeur de production, pour décrire la situation dans la production.

L'hygiène joue un rôle extrêmement important dans les machines de transformation des aliments de BAADER, ce qui commence par le matériau des pièces à usiner. On travaille principalement avec de l'acier inoxydable, mais aussi, dans une moindre mesure, avec de l'aluminium, du laiton et des matières plastiques. Les composants doivent en principe être conçus de manière à ce que les bactéries ne puissent pas se déposer sur les surfaces irrégulières.

TILTENTA 7-2600 en service 24h/24 .

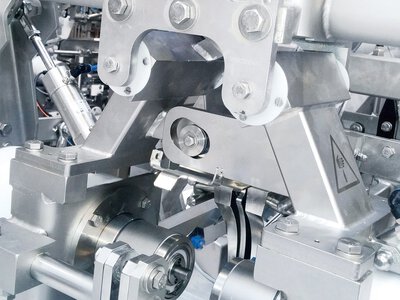

Pour cette tâche de fabrication exigeante, trois machines d'HEDELIUS sont également utilisées : deux centres d'usinage combinés à 3 et 5 axes RS 605 K ainsi qu'un centre d'usinage à broche pivotante TILTENTA 7-2600. ; Grâce au concept de machines d'HEDELIUS, une augmentation réjouissante de la production a pu être obtenue pour un composant spécial des installations de séparation : En collaboration avec les spécialistes d'HEDELIUS, la fabrication du composant a été optimisée chez BAADER de manière à ce que la TILTENTA 7-2600 puisse désormais produire sans opérateur pendant la troisième équipe. "Pendant la journée, des pièces standard sont produites sur la TILTENTA 7, la nuit, la machine fonctionne sans opérateur pendant la troisième équipe", ajoute Schröter, ingénieur diplômé. "Nous avons trouvé ensemble une belle solution".

Un partenariat d'égal à égal.

Il était aussi particulièrement important pour BAADER d'avoir un partenaire fiable d'égal à égal. "Bien sûr, il y a parfois des problèmes, mais ils sont desserrés à court terme", raconte Jörg Schröter, qui ajoute : "Nous n'avons pas eu une seule fois un délai convenu qui n'a pas été respecté". En outre, lors de l'acquisition des machines, outre le rapport qualité-prix, le concept "Made in Germany" a convaincu. Les composants des centres d'usinage HEDELIUS proviennent en grande partie d'Allemagne. Pour le groupe BAADER, il s'agit là d'un avantage évident. "Il était important pour nous d'avoir des voies courtes pour l'approvisionnement en pièces de rechange", explique le directeur de production Schröter pour expliquer les motivations. "La stabilité et le modèle technique des Centres d'usinage nous ont convaincus".

Centres d'usinage HEDELIUS du Client.

Selon la demande du marché, HEDELIUS a rendu la TILTENTA 7 éprouvée nettement plus compacte tout en conservant des paramètres de performance presque identiques. Découvrez notre best-seller optimisé: TILTENTA 7 NEO.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.