Trissler & ; Kielkopf GmbH | TILTENTA 7-4200

Domaine d'application : Fabrication à façon | Fondée en : 1921 | Siège social : Reutlingen, Allemagne | Employés : 11

C'est à Reutlingen, à la "Porte du Jura souabe", que se trouve la société Trissler & ; Kielkopf GmbH. Depuis le début des années 1990, Peter et Christel Dorau dirigent le destin de l'entreprise de sous-traitance, qui fêtera bientôt son centenaire. Depuis 22 ans, la PME souabe fait confiance aux centres d'usinage d'HEDELIUS.

Johannes Trissler a fondé l'entreprise en 1921 - à l'époque, il s'agissait encore d'une simple entreprise de sous-traitance pour le fabricant de machines à tricoter, également établi à Reutlingen. Lorsque Peter Dorau a rejoint la Société en 1983, celle-ci produisait ses propres machines à tricoter, mais se consacrait déjà en parallèle à la Fabrication à façon pour la construction mécanique générale, afin de se créer un pilier supplémentaire face aux bouleversements structurels de l'industrie textile. Au début des années 1990, Peter Dorau a repris la direction de l'entreprise avec sa femme Christel.

L'efficacité comme clé du succès.

Les premières années sous la direction des Dorau ont été marquées par d'importants investissements : Le parc de machines a été entièrement modernisé et a finalement trouvé un nouveau domicile avec la construction d'un hall de production plus grand en 1997. La même année, les deux premiers centres d'usinage à trois axes de la société nord-allemande HEDELIUS ont été achetés : une BC 40 et une BC 100. Plus tard, deux HEDELIUS C60 ont suivi. C'est par le biais d'un prospectus de machines que Peter Dorau avait alors découvert le Fabricant. Il a répondu à une invitation personnelle à Meppen et s'est fait une idée des machines sous copeaux sur place. Il ne devait pas regretter ce voyage.

"Au début, la pression sur les prix était énorme. C'est pourquoi nous produisions alors surtout des pièces en série", explique Peter Dorau. L'HEDELIUS BC 100 avec mode pendulaire était à ses yeux la machine idéale pour cela. "La possibilité d'un usinage à deux postes a considérablement augmenté notre productivité", se souvient-il. A l'aide d'une cloison de séparation, deux espaces de travail indépendants ont été créés, permettant dès lors un usinage parallèle et minimisant ainsi le temps improductif. Peter Dorau a également apprécié la facilité d'accès à l'espace de travail : "Le changement d'équipement de la Machine a toujours été rapide".

"Une machine polyvalente dotée d'un équipement technique de première classe".

Aujourd'hui, ce sont surtout la flexibilité de la fabrication et la très haute qualité des pièces usinées que les clients apprécient chez Trissler & ; Kielkopf. Les centres d'usinage HEDELIUS - actuellement au nombre de quatre - y contribuent de manière déterminante : "Nous sommes une entreprise polyvalente dotée d'un équipement technique de premier ordre ; chez nous, tout est possible, des petites aux grandes séries", explique Christel Dorau pour résumer l'éventail des prestations de son entreprise. "Notre objectif est de toujours travailler avec les techniques les plus modernes tout en fournissant à nos clients une qualité élevée et constante", explique l'ancienne ingénieure en développement d'un groupe technologique renommé.

La clientèle est désormais très diversifiée : de l'industrie de l'emballage à la construction de machines spéciales en passant par la technique environnementale, des clients des secteurs les plus divers font confiance au travail de qualité de Reutlingen. La demande ne faiblit pas depuis des années : "Nous n'avons encore jamais eu besoin de démarcher des clients", explique fièrement Peter Dorau. Lorsque de nouveaux clients viennent voir Trissler & ; Kielkopf à la production, il a souvent entendu : "Quand on regarde votre parc de machines, on voit que vous êtes capable de répondre à nos exigences".

Entre-temps, Trissler & ; Kielkopf se voit même confier la fabrication de pièces de haute précision pour des appareils de recherche. "Là, on ne calcule pas au centième, mais au dix millième de tolérance, et ce pour des pièces d'un mètre de long", raconte Peter Dorau. "Ensuite, nous les emballons dans du papier de soie".

TILTENTA 7-4200 avec équipement maximal.

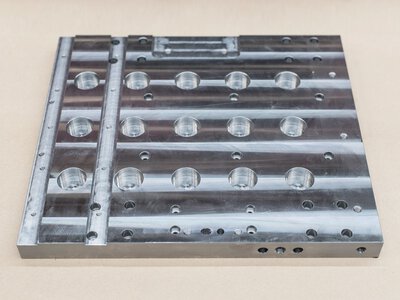

Compte tenu des exigences élevées, la machine HEDELIUS Tiltenta 7-4200 acquise en 2017 donne "constamment d'excellents résultats", se réjouit Dorau. Avec sa Course X largement dimensionnée de 4 200 mm et une Vitesse de 18 000 min-1, le Centre d'usinage à 5 axes polyvalent avec Broche principale pivotante en continu et Plateau circulaire CN intégré permet l'usinage flexible et précis des pièces les plus diverses. Même les pièces à usiner les plus longues peuvent ainsi être usinées de tous les côtés avec une très grande précision.

La TILTENTA 7-4200 a été achetée pour remplacer l'HEDELIUS BC 100 qui, jusqu'à son remplacement, a toujours rendu de loyaux services - pendant vingt ans. Ce n'est donc pas une surprise si le choix de la nouvelle machine s'est porté une fois de plus sur une HEDELIUS. Avec son pack d'équipement complet, la TILTENTA 7-4200 pose de tout nouveaux jalons en matière de productivité : outre le mode pendulaire déjà éprouvé, un dispositif de changement d'outils rapide, un magasin de stand-by de 190 emplacements et un système de mesure laser de haute précision permettent de réduire encore les temps d'équipement tout en maintenant une qualité de fabrication maximale. Quatre axes dans l'outil garantissent une dynamique indépendante de la pièce à usiner - une condition idéale pour des marches rapides et des avances élevées jusqu'à 40 mètres par minute. Les avances élevées sont soutenues par une Alimentation en réfrigérant interne (IKZ) 75 bar de pression. De plus, l'IKZ minimise l'usure des outils.

Plus de service personnalisé.

Outre le concept de machine convaincant, les Dorau avaient un autre critère d'achat important en faveur d'HEDELIUS : le suivi compétent et personnel. "La qualité du service a été l'un des facteurs déterminants pour que nous choisissions à nouveau un centre d'usinage HEDELIUS en 2017", déclare Peter Dorau en louant l'engagement des techniciens de service. "Quand il y a quelque chose à faire, on nous aide toujours rapidement et de manière fiable".

Trissler & ; Kielkopf emploie aujourd'hui onze collaborateurs permanents. Mais d'autres renforts sont désespérément recherchés, car la pénurie de main-d'œuvre qualifiée touche également le secteur de la sous-traitance. Selon le couple, l'une des causes est l'immense pression de la concurrence, qui rend le travail de mécanicien d'usinage de moins en moins attractif pour les jeunes. "On oublie trop souvent que c'est toujours l'homme qui devrait être au centre, car c'est lui qui doit faire fonctionner les machines", estiment-ils d'une même voix.

Si l'on jette un coup d'œil dans l'atelier de fabrication de la Mode, on se rend vite compte que les deux hommes prennent au sérieux l'estime qu'ils portent à leurs propres collaborateurs. Ainsi, lors de l'achat de l'HEDELIUS TILTENTA 7-4200, ils ont veillé à ce que la machine dispose d'un espace de travail fermé afin de maintenir l'environnement propre. Pour préserver la santé des opérateurs, des agents réfrigérants et lubrifiants sans huile minérale sont en outre utilisés sur toutes les machines. "Nous voulons offrir à nos collaborateurs des postes de travail de qualité et montrer que nous pouvons les conserver à long terme", souligne Christel Dorau.

Centres d'usinage HEDELIUS du Client.

Selon la demande du marché, HEDELIUS a rendu la TILTENTA 7 éprouvée nettement plus compacte tout en conservant des paramètres de performance quasiment identiques. Découvrez notre best-seller optimisé : TILTENTA 7 NEO.

Autres témoignages.

Chez Carstengerdes Modellbau & Zerspanung GmbH à Bockhorn près de Wilhelmshaven, la technique la plus moderne rencontre un environnement de travail familial, marqué par une véritable estime. Avec son Centre d'usinage à 5 axes ACURA 85 ultramoderne et son MARATHON 518 système de manutention de palettes, l'entreprise mise sur l'automatisation et l'innovation technique - un grand progrès qui non seulement accroît l'efficacité, mais offre aussi aux jeunes talents le plaisir de travailler et des perspectives à long terme.

Grâce à l'automatisation, IWK Verpackungstechnik a pu augmenter considérablement la capacité de production de ses Centres d'usinage HEDELIUS. En intégrant une cellule robotique, les opérateurs CNC gagnent un temps précieux qu'ils peuvent consacrer à la fabrication de pièces individuelles. Cette solution permet à IWK d'augmenter sa flexibilité et d'améliorer encore l'efficacité de sa production.

Circelli Engineering Solutions GmbH de Dulliken compte parmi les start-ups de la scène manufacturière suisse. Née comme petit bureau d'études, la jeune entreprise est devenue un fournisseur de systèmes grâce à sa passion et à ses investissements dans des technologies CNC innovantes. Les frères fondateurs et propriétaires Paolo Circelli et Marco Circelli ont expliqué le rôle joué par les derniers centres d'usinage FORTE 65 et ACURA 65 d'HEDELIUS.