05.01.2024

Capacité de machine maximale avec HEDELIUS

Le choix de la solution CNC optimale dépend en grande partie du nombre de pièces, de la taille du lot, de la durée de fonctionnement, des dimensions et du poids des pièces à usiner. C'est pourquoi, dès la planification d'un nouveau centre d'usinage, il convient de considérer l'ensemble du processus d'équipement afin de garantir la réalisation des objectifs de production.

Grâce à nos nombreuses options d'optimisation de l'équipement, nous adaptons nos Centres d'usinage CNC de manière optimale à vos exigences de production individuelles. Nous vous permettons ainsi de maximiser le temps de fonctionnement de la broche et d'augmenter ainsi le rendement. Nous avons déjà prouvé notre expertise avec plus de 3000 clients de renom dans toute l'Europe.

Variantes d'optimisation de l'équipement

Grâce à nos nombreuses possibilités d'optimisation de l'équipement, vous pouvez réduire vos temps d'arrêt et d'attente en production. Nous vous permettons ainsi de maximiser le temps de fonctionnement des broches de votre centre d'usinage et d'améliorer considérablement votre productivité. Découvrez les variantes d'optimisation de l'équipement qui ont déjà permis d'améliorer les performances de production d'un grand nombre de clients.

Témoignages de clients

L'efficacité comme clé du succès

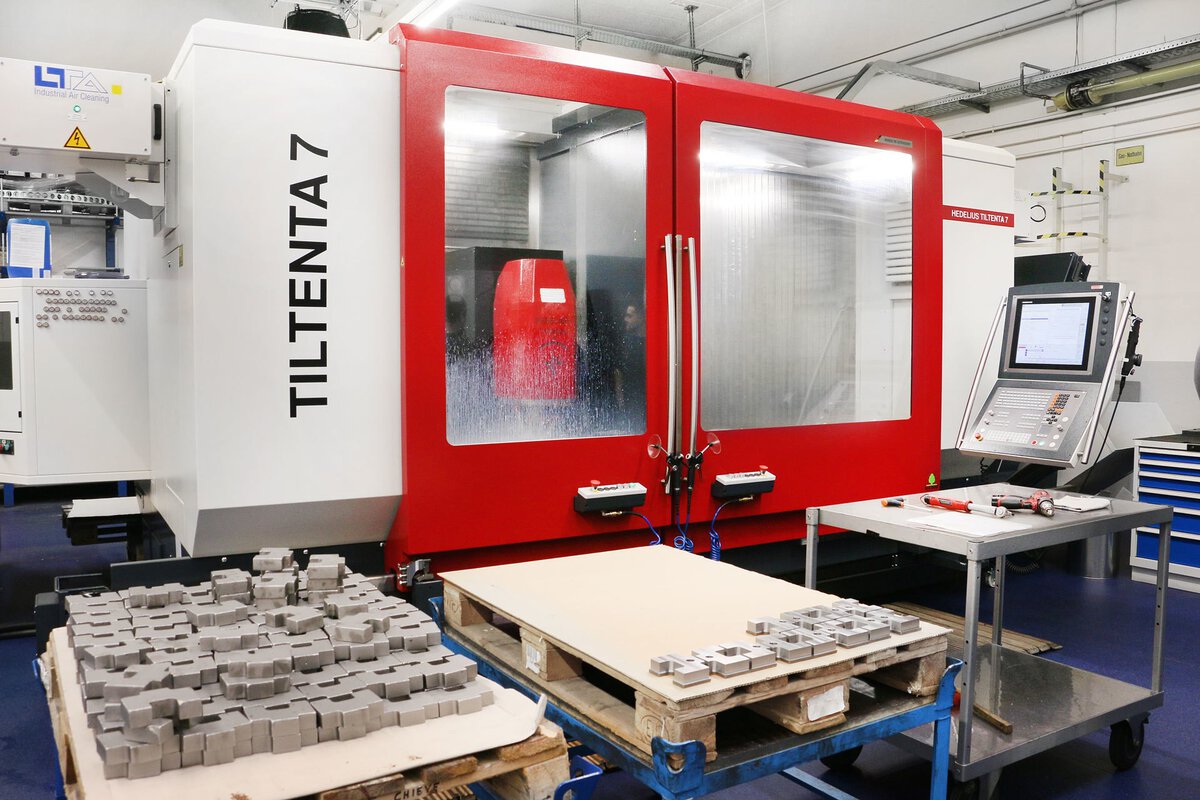

Depuis 22 ans, cette PME souabe fait confiance à HEDELIUS. Son dernier investissement dans un centre d'usinage de la série TILTENTA a également été réalisé en raison du package d'équipement complet : outre une cloison de séparation de l'espace de travail pour le mode pendulaire, un dispositif de changement d'outils rapide, un magasin d'outils STANDBY de 190 emplacements et un système de mesure laser de haute précision permettent de réduire encore les temps d'équipement tout en garantissant une qualité de fabrication maximale constante. La TILTENTA répond ainsi aux exigences de flexibilité de la production et de qualité très élevée des pièces usinées.

Extrême flexibilité de la production

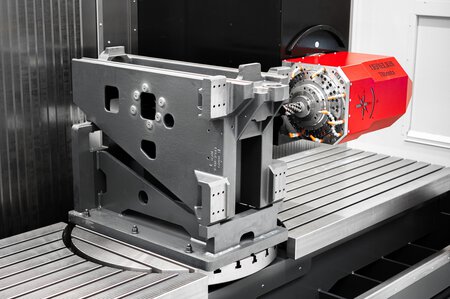

En préparation de l'investissement dans un nouveau centre d'usinage, Bathon GmbH a procédé à une analyse des composants et des géométries afin de trouver exactement la machine adaptée à la situation de fabrication complexe. Le système de serrage à point zéro intégré ainsi qu'un grand magasin à outils ont joué un rôle important dans la décision en faveur d'un fabricant. Le choix s'est finalement porté sur un centre d'usinage HEDELIUS de la série TILTENTA et, en plus du magasin standard, un magasin d'outils supplémentaire STANDBY avec 180 emplacements d'outils supplémentaires a été commandé.

Le rééquipement limité au minimum

En raison d'une gamme de pièces particulièrement large, ERO GmbH souhaitait investir dans un Centre d'usinage à 5 axes automatisé, afin de pouvoir produire sans personnel sur une autre équipe. Finalement, le choix s'est porté sur un centre d'usinage HEDELIUS de la série ACURA avec une automatisation robotisée de BMO. À la fin de la journée de travail, l'automation est à nouveau équipée de nouvelles pièces brutes différentes. Le robot à 6 axes de BMO Automation change alors le dispositif de serrage nécessaire dans le centre d'usinage et insère ensuite automatiquement les pièces à usiner.

Haute utilisation grâce au mode pendulaire

Compte tenu de son orientation stratégique vers la fabrication de groupes complexes de haute précision, le fournisseur de systèmes a opté en 2021 pour l'acquisition d'une TILTENTA 7-2600. Le Centre d'usinage HEDELIUS a également su convaincre grâce au concept Crossover. En quelques minutes, la machine à banc long peut être équipée d'une cloison de séparation de l'espace de travail, afin de passer par exemple de l'Usinage frontal de longues pièces à usiner à l'Usinage pendulaire. On obtient ainsi un espace de travail à 3 et 5 axes pour une préparation en temps masqué.

La capacité sur la Machine a doublé

Les possibilités de fabrication offertes par la machine compacte HEDELIUS ACURA 65 EL en combinaison avec l'automatisation des palettes Indumatik Light 120 ont fini par convaincre la société WFT Outil- und Frästechnik GmbH. Le portefeuille de fabrication de l'entreprise comprend, outre des pièces individuelles, toute une série de pièces récurrentes dont elle a constamment besoin. Pendant la journée, des pièces individuelles sont fabriquées manuellement sur la Machine selon la commande du client, et la production se poursuit sans personnel la nuit et le week-end. L'automatisation connectée a permis de doubler la capacité de la Machine.

Séries

Les Centres d'usinage CNC HEDELIUS sont reconnus dans toute l'Europe pour leur Précision, leur stabilité et leur fiabilité. Grâce aux nombreux accessoires, nos centres d'usinage peuvent être adaptés à presque toutes les tâches d'usinage.

Centres d'usinage haute performance à 5 axes extrêmement compacts avec table rotative/pivotante montée sur roulements des deux côtés pour une performance d'enlèvement de copeaux de haute précision.

Centres d'usinage polyvalents avec Broche principale pivotante en continu et Plateau circulaire CN intégré.

Découvrez la série FORTE - une nouvelle classe de centres d'usinage verticaux à 3 axes qui offrent une précision et des performances maximales dans un espace réduit grâce à une construction du poste de commande à la pointe de la technologie.

Convenir d'un entretien-conseil

Nous vous aidons volontiers à optimiser le temps de fonctionnement de vos broches. Nos experts vous conseillent dans le choix du centre d'usinage le mieux adapté à vos besoins. Convenez dès maintenant d'un entretien de conseil sans engagement ! Pour ce faire, utilisez le formulaire de contact ci-dessous ou envoyez-nous un e-mail à sales@hedelius.de.

Autres nouvelles

(PDF | FR/NL) Tous les centres d'usinage des séries ACURA, TILTENTA et FORTE sont présentés dans un aperçu clair de la série avec les options d'accessoires correspondantes. Le catalogue contient en outre des données techniques et des diagrammes de broches correspondants. En outre, le catalogue contient un aperçu pratique des possibilités d'automatisation possibles pour les centres d'usinage HEDELIUS.

Dans les entreprises de fabrication qui produisent principalement des petites tailles de lot, chaque minute de broche compte - c'est la théorie. Mais dans la pratique, il n'est pas rare que la part du temps de broche productif par rapport au temps de travail soit inférieure à 40 pour cent. La recherche d'outils, de moyens de serrage et d'informations ainsi que la préparation mobilisent de précieuses ressources et laissent de nombreux exploitants bien en deçà de leurs possibilités. Il existe de nombreux moyens d'augmenter durablement la flexibilité - et donc la performance - dans la fabrication. Mais chaque entreprise de production est différente. Tout l'art consiste donc à trouver la recette du succès qui lui est propre.

L'automatisation croissante a depuis longtemps fait son apparition dans la construction mécanique et la fabrication à façon - mais de nombreuses entreprises se heurtent encore à des défis, notamment pour les petites tailles de lots. Alors que la production en grande série est déjà largement automatisée, la flexibilité des petites séries, comme c'est souvent le cas dans la fabrication à façon, constitue un défi particulier. Comment faire en sorte que l'automatisation soit rentable dans ce domaine également, sans pour autant placer les opérateurs de machines devant des obstacles insurmontables ?