WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Oblast použití: Sídlo společnosti: Mülheim an der Ruhr, Německo | Počet zaměstnanců: 135

Průměrná velikost série ve společnosti WERNERT-PUMPEN GmbH, která se specializuje na čerpání náročných kapalin, se pohybuje mezi 1 a 100. Ve strojírenské výrobě vytváří TILTENTA 7-3200 od společnosti HEDELIUS s velkou upínací plochou, mobilní dělicí stěnou pracovního prostoru, pohotovostním zásobníkem a nulovým upínacím systémem nejlepší podmínky pro flexibilní a produktivní obrábění dílů čerpadel různých velikostí, počtů a materiálů.

Společnost WERNERT-PUMPEN je od samého počátku průkopníkem v oblasti nekovových čerpadel. Bylo zde vyvinuto první kyselinové odstředivé čerpadlo na světě vyrobené z plastu a patentované vlnovcové těsnění. Dnes je tato rodinná firma čtvrté generace se 135 zaměstnanci jedním z lídrů na trhu ve svém oboru a má širokou základnu. Sortiment výrobků sahá od horizontálních standardizovaných chemických čerpadel a procesních čerpadel až po vertikální chemická čerpadla pro mokrou a suchou instalaci. "Naší silnou stránkou je široké spektrum," vysvětluje Dr. Klaus Etscheidt, který vede společnost jako technický ředitel společně s oběma jednatelkami Corinnou a Ursulou Hackenbergovými. "Téměř každé čerpadlo je jedinečné". Tímto inženýr okamžitě vyřešil jednu z výzev společnosti. Každý zákazník má jiné požadavky na životnost, výtlačný tlak a průtok. Společnost WERNERT PUMPEN má na to přesvědčivou odpověď: každý zákazník dostane přesně takové čerpadlo, jaké potřebuje.

Zákazníci jsou především z chemického průmyslu. Čerpadla z Mülheimu se však používají také při odsíření spalin, v galvanizaci, při odsolování mořské vody a v potravinářském průmyslu. "Naše čerpadla dopravují média o teplotách od -150 °C do +165 °C. Mohou překonávat výtlačné výšky až 110 metrů," vysvětluje Harald Piechnick, vedoucí mechanické výroby společnosti WERNERT.

Pružnost je klíčová.

Čerpadla WERNERT jsou vystavena velmi extrémním vlivům a musí čerpat agresivní, korozivní a pevnými látkami zatížené kapaliny. Aby čerpadla splňovala tyto speciální požadavky, jsou vyráběna z plastů, jako je polyethylen, polyvinylidenfluorid nebo polytetrafluoretylen. Pouzdra jsou většinou vyrobena z kulové grafitové litiny nebo minerálního odlitku. Používají se také kovové díly, jako jsou závěsné trubky. Aby bylo možné hospodárně vyrábět čerpadla na míru, je nutná flexibilita. Z tohoto důvodu bylo rozhodnuto ve prospěch stroje TILTENTA 7-3200 od společnosti HEDELIUS pro mechanickou výrobu. "Musíme být schopni pružně reagovat na požadavky zákazníků. Někdy je v krátké době potřeba čerpadlo nebo náhradní díl, který pak musíme vyrobit individuálně," informuje vedoucí výroby Piechnick. Tiltenta 7 od společnosti HEDELIUS tuto flexibilitu zaručuje. Původně měl být zakoupen menší stroj, který by nahradil starou vyvrtávačku. Rychle se však zjistilo, že TILTENTA 7-3200 nabízí podstatně více možností řešení různorodých obráběcích úloh a zvýšení produktivity. Díky velké dráze X 3200 mm a použití dělicí stěny pracovního prostoru lze hospodárně vyrábět dlouhé díly i menší součásti. "Na stroji Tiltenta 7 provádíme hodně finálního obrábění dílů čerpadel z minerálních odlitků a plastů," vysvětluje vedoucí výroby Piechnick. "Obrábíme ale také konce delších závěsných trubek. Příležitostně se frézují formy z hliníku, které pak procházejí dvěma dny." Výzvy ve výrobě u specialisty z Mülheimu jsou tedy rozmanité. Průměrná doba obrábění jedné součásti je 20-30 minut. Průběžné časy jsou ve společnosti WERNERT-PUMPEN vždy otázkou, protože kratší průběžné časy znamenají také nižší náklady. Z tohoto důvodu se společnost v Mülheimu snaží optimalizovat seřizovací časy.

Časy nastavení jsou minimalizovány.

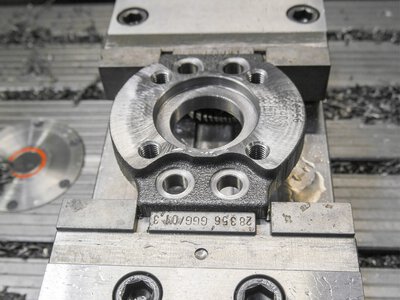

Obráběcí centrum HEDELIUS bylo od počátku vybaveno tak, aby se minimalizovaly seřizovací časy: dělicí stěnou pracovního prostoru, pohotovostním zásobníkem nástrojů a upínacím systémem s nulovým bodem. "Některé díly čerpadel u nás vyrábíme jako sérii velikosti jedna a pak je možná bude třeba po několika letech vyrobit znovu. Programy pak máme stále k dispozici. Stačí, abychom díly upnuli do upínacího systému s nulovým bodem, a můžeme začít," vysvětluje Harald Piechnick jeden z důvodů pro takový integrovaný upínací systém na stole. Velikost dávek ve společnosti WERNERT-PUMPEN se obvykle pohybuje mezi jednou a stovkou. Pravidlem je časté upínání a odepínání obrobků. Proto padlo rozhodnutí ve prospěch dělící stěny pracovního prostoru a pohotovostního zásobníku. Ty také pomáhají zkrátit dobu seřizování. Vložením dělicí stěny na stroji TILTENTA 7-3200 vzniká tříosý a pětiosý pracovní prostor pro seřizování obrobků souběžně s dobou obrábění. Jednoduché vyjmutí dělicí stěny umožňuje obrábění dlouhých dílů v co nejkratším čase. Do pohotovostního zásobníku lze uložit až 180 nástrojů, které jsou vždy okamžitě k dispozici pro různé obráběcí procesy na stroji TILTENTA. "Díky zásobníku odpadá nutnost přednastavování nástrojů, což se vyplatí," říká vedoucí výroby Piechnick, který je řešením zásobníku nadšen.

Vyrobeno v Německu a bodové hodnocení služeb.

Kromě těchto ekonomických důvodů rozhodly ve prospěch modelu Tiltenta 7-3200 od společnosti HEDELIUS i další faktory. Jednatel společnosti Klaus Etscheidt vysvětluje: "Hledali jsme dodavatele z Německa, nejlépe z místní oblasti, abychom měli servis v blízkosti." Tento partner byl nalezen v severoněmeckém výrobci strojů HEDELIUS. Také pro řídicí systém se rozhodli pro německý výrobek v podobě Siemensu a v Mülheimu jsou s ním velmi spokojeni. "Pro nás je to nejlepší řídicí systém pro programování stroje," vysvětluje Harald Piechnick. Dalším rozhodujícím faktorem ve prospěch obráběcího centra od společnosti HEDELIUS byla kompaktní konstrukce stroje. Výrobní hala pochází z počátku 20. století a prostor je zde omezený kvůli nosným sloupům a malým dveřím. "Ještě větší stroj by se nám sem nevešel," vysvětluje vedoucí výroby Piechnick a s úsměvem dodává: "Stejně jsme museli použít jeřáb, abychom stroj do haly dopravili přes zahradu sousedů."

Obráběcí centra společnosti Hedelius zákazníka.

V reakci na poptávku trhu společnost HEDELIUS vyrobila osvědčený model TILTENTA 7 výrazně kompaktnější při téměř stejných výkonových parametrech. Objevte náš optimalizovaný bestseller: TILTENTA 7 NEO.

Další posudky.

Ve společnosti Carstengerdes Modellbau und Zerspanung GmbH v Bockhornu u Wilhelmshavenu se nejmodernější technologie setkávají s rodinným pracovním prostředím, které se vyznačuje skutečným uznáním. Díky supermodernímu 5osému obráběcímu centru ACURA 85 a manipulačnímu systému pro manipulaci s paletamiMARATHON 518 se společnost zaměřuje na automatizaci a technické inovace, což je velký pokrok, který nejen zvyšuje efektivitu, ale také nabízí mladým talentům radost z práce a dlouhodobou perspektivu.

Díky automatizaci se společnosti IWK Verpackungstechnik podařilo výrazně zvýšit výrobní kapacitu svých obráběcích center HEDELIUS. Integrací robotické buňky získávají operátoři CNC drahocenný čas, který mohou využít pro výrobu jednotlivých dílů. Toto řešení umožňuje společnosti IWK zvýšit flexibilitu a dále zvýšit efektivitu výroby.

Circelli Engineering Solutions GmbH z Dullikenu je jedním ze začínajících podniků na švýcarské výrobní scéně. Tato mladá společnost, která vznikla jako malá konstrukční kancelář, se díky svému nadšení a investicím do inovativních CNC technologií vyvinula v systémového dodavatele. Roli, kterou hrají nejnovější obráběcí centra FORTE 65 a ACURA 65 od společnosti HEDELIUS, vysvětlili bratři zakladatelé a majitelé Paolo Circelli a Marco Circelli.