21. listopadu 2024

Malé pozemky, velký potenciál:

Jak se flexibilita stává

ještě produktivnější.

Ve výrobních podnicích, které vyrábějí převážně malé série, se počítá každá minuta času stráveného na vřetenu - alespoň podle teorie. V praxi je však podíl produktivního času vřetena v porovnání s pracovní dobou často menší než 40 %. Hledání nástrojů, upínacích zařízení a informací, stejně jako seřizování, svazuje cenné zdroje a nechává mnoho firem daleko za svými možnostmi. Existuje mnoho způsobů, jak trvale zvýšit flexibilitu - a tím i výkonnost - ve výrobě. Každá výrobní společnost je však jiná. Trik proto spočívá v nalezení vlastního receptu na úspěch.

HEDELIUS Maschinenfabrik

Ve společnosti HEDELIUS Maschinenfabrik GmbH v německém Meppenu jsou s těmito výzvami velmi dobře obeznámeni. Tento zavedený výrobce CNC obráběcích řešení se snaží zvyšovat efektivitu a flexibilitu při výrobě jednotlivých dílů a malých sérií při konstrukci strojů a nástrojů a při zakázkové výrobě. V posledních letech společnost posunula produktivní výrobu dílů na novou úroveň díky svým pětiosým obráběcím centrům z řady ACURA v kombinaci s různými automatizačními řešeními.

Významné zvýšení produktivity

"Díky použití vícepaletových úložných systémů ve spojení s velkými zásobníky nástrojů a přesné pětiosé technologii naší kompaktní řady ACURA hlásí řada zákazníků zvýšení produktivity o 50 % a více," říká Dennis Hempelmann, jednatel společnosti HEDELIUS Maschinenfabrik GmbH. "Ale právě v dodavatelských firmách se na nás opakovaně obracejí s požadavkem, aby větší jednotlivé díly, panely nebo svařované sestavy vyráběli kvalifikovaní pracovníci v denní směně, aby pak mohli rychle přejít zpět na automatizovaný provoz."

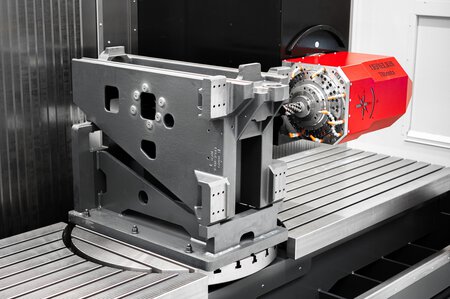

Pro obrábění větších součástí je vždy dobrou volbou pojízdné sloupové obráběcí centrum s otočným hlavním vřetenem. "Naše Řada TILTENTA je již léta velmi oblíbená," pokračuje Dennis Hempelmann. Je ceněna zejména pro svou velkou flexibilitu, spolehlivost a řezný výkon.

Flexibilita díky univerzálnímu stroji

Obráběcí centra s otočným vřetenem řady TILTENTA pokrývají širokou škálu výrobních scénářů a umožňují tak trvale vysoké využití kapacity. Je možné jak pětiosé obrábění složitých součástí, tak vertikální obrábění dlouhých dílů. S pojezdy X až 6 200 mm, pojezdy Y až 1 100 mm, průměrem přesahové kružnice až 1 450 mm a robustními těžkými otočnými stoly lze přesně obrábět velké a těžké obrobky o hmotnosti až 2 200 kg. Stroje také nabízejí možnost provádět pětiosé obrábění v kyvadlovém režimu s využitím dělení pracovního prostoru.

"Flexibilita je pro nás základem a stroje HEDELIUS ji ztělesňují na sto procent," říká Guido Piras a chválí inženýrského ducha společnosti z Meppenu. Je zakladatelem a jednatelem společnosti Piras Metalltechnik GmbH & Co KG z Weißenstadtu ve Fichtelgebirge, která vyrábí jednotlivé i sériové díly, někdy i neobvyklých tvarů a v nejrůznějších rozměrech a velikostech sérií. Moderní strojový park zahrnuje tři obráběcí centra od společnosti HEDELIUS, včetně TILTENTA 9-3600 se 180polohovým zásobníkem STANDBY. Vysoce složité komponenty, které lze na stroji TILTENTA 9-3600 vyrobit ve spolehlivě vysoké kvalitě, jsou vždy žádané, zejména v oblasti speciální konstrukce strojů. Také možnost přesného čelního obrábění dlouhých dílů se opakovaně vyplatí. Guido Piras potvrzuje příkladnou orientaci dolnosaského výrobce strojů na zákazníka: "Je vidět, že do konstrukce stroje TILTENTA vložili opravdu hodně myšlenek."

Piras a jeho zaměstnanci přísahají na vysokou spolehlivost obráběcích center HEDELIUS. Na snímku jsou (zleva): Stefan Lautenbacher, Dominik Schöffel (oba specialisté na CNC) a Guido Piras (generální ředitel).

Zásobník STANDBY se 180 násobnou velikostí fascinoval Piras hned od začátku a přináší firmě obrovské úspory času a nákladů.

Koncept inteligentní automatizace

Nová automatizovaná TILTENTA 7-2000 NEO je odpovědí na touhu malých a středních výrobních podniků po ještě větší flexibilitě a produktivitě. Díky zdvihu 2 000 mm v ose X, plynule otočnému hlavnímu vřetenu a integrovanému pětiosému otočnému stolu pro obrobky do hmotnosti 800 kg a průměru 1 050 mm je TILTENTA 7-2000 NEO nekompromisní univerzální obráběcí centrum, které obrábí šedou litinu nebo nástrojovou ocel stejně spolehlivě a přesně jako hliník. Skok v produktivitě přináší vícepaletový úložný systém z osvědčené série MARATHON společnosti HEDELIUS: MARATHON SR415. Skladovací systém má 15 paletových míst pro součásti o průměru až 700 mm a výšce upnutí 500 mm. Skladovací a vychystávací stanici lze otáčet, takže lze ergonomicky nakládat například upínací věže nebo upínací pyramidy. Hotové obrobky se odepínají a nové se upínají souběžně s výrobou. Obrobky jsou zpracovávány automaticky jeden po druhém, bez ručních zásahů a prodlev.

Klíčovým prvkem pro dosažení plné flexibility a maximální produktivity je umístění paletového skladu na boku stroje. MARATHON nakládá TILTENTA 7 zcela automaticky z levé strany stroje. To znamená, že pracovní prostor zůstává přístupný pro ruční nakládání dílů zepředu i pro nakládání jeřábem shora. Jinými slovy, stroj může snadno přejít od zpracování větších jednotlivých dílů nebo svařovaných sestav kvalifikovanými pracovníky v denní směně k plně automatickému provozu, například k výrobě malých a středních sérií v dosud nevyužívaných nočních a víkendových směnách. A naopak.

TILTENTA 7-2000 NEO je nekompromisní univerzální obráběcí centrum, které obrábí šedou litinu nebo nástrojovou ocel stejně spolehlivě a přesně jako hliník. O skokové zvýšení produktivity se stará vícepaletový úložný systém z osvědčené řady MARATHON od společnosti HEDELIUS: MARATHON SR415.

Skladovací a vychystávací stanici lze otáčet, aby bylo možné ergonomicky nakládat například upínací věže nebo upínací pyramidy. Hotové obrobky se odepínají a zároveň se upínají nové.

Automatizace je snadná

U modelu TILTENTA 7 je 700mm otočný stůl umístěn na levé straně pracovního prostoru. "Na rozdíl od jiných řešení na trhu se můžete nad otočným stolem pohybovat zcela s vřetenem, aniž byste museli otočit otočný stůl," vysvětluje Dennis Hempelmann. "To zjednodušuje programování a zajíždění obrobků a zároveň zvyšuje kvalitu a přesnost povrchu."

Díky upínacímu systému s nulovým bodem, který je integrován do stolu stroje, lze automatizační stůl v několika jednoduchých krocích vyjmout - a pracovní plocha je pak k dispozici pro zpracování dlouhých obrobků nebo panelů. Integrovaný otočný stůl je navíc vybaven T-drážkami pro univerzální upínání. Pokud je třeba obrábět hřídele nebo trubky, lze obráběcí centrum vybavit také vertikálním NC otočným stolem a koníkem na pravé straně stroje.

Mimochodem, MARATHON SR415 není jediný automatizační systém, který lze připojit k TILTENTĚ 7-2000 NEO. HEDELIUS nabízí stroj také s otevřeným rozhraním pro připojení automatizačních systémů jiných výrobců, jako je Indunorm nebo BMO - ať už pro nakládání palet, nakládání obrobků nebo pro kombinované nakládání obrobků a palet.

Čím více nástrojů, tím flexibilnější

Každý, kdo pracuje flexibilně a musí obrábět mnoho různých dílů, materiálů a sérií, se neobejde bez velkého zásobníku nástrojů. TILTENTA 7 má standardně 45 přihrádek na nástroje. Volitelně lze integrovat STANDBY zásobník a zvýšit tak tento počet na 309 dalších kapes - což je obecně dobrý nápad v zájmu maximalizace flexibility automatizovaného systému. Standardně integrovaná stanice pro čištění kuželů zajišťuje automatické čištění a mazání nástrojů. S více než 300 nástroji na jednom stroji jsou téměř zcela eliminovány seřizovací časy. Zásobník STANDBY vyžaduje málo místa, což je v souladu s celkovou koncepcí kompaktního designu HEDELIUS a nabídkou maximálního výkonu a flexibility na co nejmenším prostoru.

Odemykání nevyužitého potenciálu

Kombinace stabilního stroje s pojízdným sloupem s velkou dráhou pojezdu a velkou upínací plochou, vysokých upínacích hmotností na pevném a otočném stole, rozsahu otáčení vřetena, velkého zásobníku nástrojů a automatického zakládání z boku umožňuje obrovskou flexibilitu výroby. Velmi rozdílné zakázky zákazníků lze zpracovávat mnohem rychleji a přesněji, lze výrazně zkrátit seřizovací časy a náklady na seřízení a produktivně využít dříve nevyužitý čas v nočních a víkendových směnách.

Zdroj: mav 06-2024.

Automatizace s TILTENTA

Automatické dlouhotočné frézky s otočným vřetenem.

Obráběcí centra TILTENTA nabízejí jedinečnou univerzálnost při kombinovaném pětiosém obrábění a obrábění dlouhých dílů a jsou ideální pro výrobu jednotlivých dílů a malých sérií. Díky dodatečným automatizačním řešením mohou naši zákazníci maximalizovat produktivitu svých systémů - například automatickým provozem v další směně nebo o víkendech. To umožňuje efektivnější využití stroje a optimální využití dostupného prostoru.

Další novinky.

Poptávka po efektivních automatizačních řešeních neustále roste - zejména po univerzálních obráběcích centrech oblíbené řady TILTENTA. Díky desítkám let zkušeností s vývojem kompaktních, ergonomických obráběcích center a vysoce výkonných automatizačních řešení s potěšením představujeme naši nejnovější inovaci: TILTENTA 7-2000 NEO v kombinaci s MARATHON SR415. Kombinace, která slibuje maximální produktivitu při minimálních nárocích na prostor.

(PDF | CZ/PL) Všechna obráběcí centra řad ACURA, TILTENTA a FORTE najdete v přehledném přehledu řad s odpovídajícím příslušenstvím. Katalog obsahuje také technické údaje a odpovídající schémata vřeten. Katalog obsahuje také praktický přehled možných variant automatizace obráběcích center HEDELIUS.

Ve výrobních podnicích, které vyrábějí převážně malé série, se počítá každá minuta na vřetenu - alespoň podle teorie. V praxi je však podíl produktivního času vřetena v porovnání s pracovním časem často menší než 40 %. Hledání nástrojů, upínacích zařízení a informací, stejně jako čas potřebný k seřízení, vázne na cenných zdrojích a mnoho podniků tak zůstává daleko za svým potenciálem. Existuje mnoho způsobů, jak trvale zvýšit flexibilitu - a tím i výkonnost - ve výrobě. Každý výrobní podnik je však jiný. Trik spočívá v nalezení vlastního receptu na úspěch.