Bathon GmbH | TILTENTA 7-2600

Oblasti použití: Sídlo společnosti: Alzenau, Německo | Počet zaměstnanců: 45

Úspěšný příběh společnosti Bathon GmbH začal před více než 40 lety s výrobou nástrojů na částečný úvazek. Dnes se z rodinného podniku stal všestranný poskytovatel služeb v oblasti obrábění kovů. Důležitým faktorem úspěchu je flexibilní výroba. K tomu slouží i obráběcí centrum od společnosti HEDELIUS.

Před osmi lety se Stefan Bathon stal jednatelem společnosti Bathon GmbH v bavorském Alzenau. Společnost vedl společně se svým otcem dva roky, než odešel do důchodu. "Před více než 40 lety založil můj otec v přestavěné stodole v Mömbrisu jako vedlejší činnost nástrojárnu. Vzhledem ke stále pozitivnějšímu vývoji zakázek bylo nutné výrobní prostory pravidelně rozšiřovat, až se nakonec firma přestěhovala do ulice Röntgenstraße v Alzenau. Zde bylo k dispozici podstatně více místa. Také dopravní spojení a infrastruktura jsou lepší," říká Stefan Bathon a krátce přibližuje historii firmy.

Rodinný podnik se z čistě nástrojářské firmy vyvinul ve všestranného poskytovatele služeb v oblasti zpracování kovů. To je zřejmé hned při pohledu do strojních hal. Laserové řezací systémy, ohraňovací lisy, soustruhy a frézky, svařovací roboty a několik dalších strojů stojí těsně vedle sebe, mezi nimiž jsou mřížové boxy a palety se surovými a hotovými díly. Bathon GmbH má také vlastní oddělení konstrukce, kontroly kvality a logistiky.

Extrémní flexibilita ve výrobě.

Skutečnost, že společnost nyní kombinuje tolik různých výrobních technologií pod jednou střechou, je zásluhou jejích zákazníků. Stefan Bathon vysvětluje: "Zákazníci chtějí všechny služby z jednoho zdroje. To se ještě posílilo během poslední hospodářské krize. Tehdy se mezi zákazníky a dodavateli vytvořilo pevnější pouto, které přetrvává dodnes." Vysoká flexibilita výroby je nutná k uspokojení potřeb regionálních, národních i mezinárodních zákazníků z farmaceutického, potravinářského, solárního a stavebního průmyslu, ale i z oblasti výroby vozidel, speciálních strojů a motoristického sportu. Každé odvětví má totiž své vlastní požadavky. Obrobky z hliníku, oceli a nerezové oceli, stejně jako z neželezných kovů a plastů musí být zpracovávány v dávkách o velikosti 1 až 500 dílů. Podle požadavků zákazníka se vyrábějí také celé sestavy, systémy a stroje na míru. Některé zakázky musí být zpracovány v krátkém termínu dvou až čtyř týdnů, jiné běží pravidelně šest měsíců. Pro další zvýšení flexibility bylo v roce 2015 zakoupeno obráběcí centrum od společnosti HEDELIUS Maschinenfabrik GmbH.

Speciální konstrukce tabulky.

Při přípravě investice byla provedena analýza komponentů a geometrie, aby bylo možné najít přesně ten správný stroj pro složitou výrobní situaci. "Specializujeme se na flexibilní obrábění a kompletní řešení; jen zřídka vyrábíme jednoduché díly," říká Bathon. Bylo tedy jasné, že nový frézovací stroj musí být schopen zvládnout extrémně rozmanité a náročné úkoly.

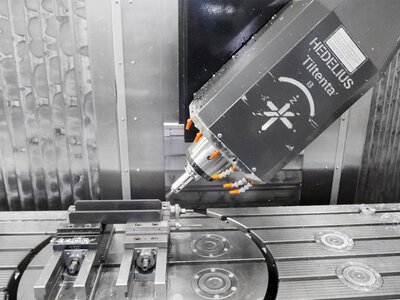

Pro rozhodnutí ve prospěch jednoho výrobce byl však velmi důležitý jiný bod: integrovaný systém upínání s nulovým bodem. "Chtěli jsme speciální konstrukci stolu s integrovanými upínacími hrnci Schunk, protože je máme i v jiných strojích. Ne každý by to pro nás udělal a ne každý to pro nás chtěl udělat," říká Bathon. "Společnost HEDELIUS to udělala a integrovala upínací hrnce na obráběcí centrum s otočným vřetenem TILTENTA 7-2600." Všechna stávající upínací zařízení tak lze nadále používat stejně na všech strojích.

Zerobodový upínací systém + velký zásobník nástrojů.

Výrobce obráběcích strojů z Meppenu dokázal bodovat také se zásobníkem nástrojů. Kromě standardního zásobníku si Bathon objednal další pohotovostní zásobník se 180 nástroji a stanicí pro čištění kuželů, takže má rychle a snadno k dispozici až 213 nástrojů. Kombinace bezbodového upínacího systému a velkého zásobníku nástrojů činí stroj TILTENTA 7-2600 mimořádně flexibilním a výrazně zkracuje dobu seřizování, a tím i náklady.

Frézka TILTENTA 7-2600 je se svými pojezdy 2600 x 750 x 695 mm (x/y/z) největším frézovacím strojem v parku strojů společnosti Bathon GmbH a podle očekávání se používá velmi individuálně. "Stroj je jednoduše extrémně flexibilní. Na stroji TILTENTA 7 obrábíme vše, od malých pětiosých dílů až po dlouhé pásy nebo hliníkové základní desky. Je důležité, že se na takový stroj můžeme spolehnout," říká s uspokojením jednatel společnosti Stefan Bathon. Vysoce přesné součásti nejsou u společnosti Bathon pravidlem. Pokud je však přesnost vyžadována, jako například u dílů pro motoristický sport, frézka od společnosti HEDELIUS ji dokáže zajistit. "Přesnost je opravdu velká, setina není žádný problém," hlásí Peter Wissel, obsluha stroje na obráběcím centru s otočným vřetenem.

Rámcové podmínky jsou správné.

Kromě toho je stroj vybaven řídicím systémem Heidenhain a přepážkou pro pracovní prostor. Kompaktní zástavbové rozměry a přístup k pracovnímu prostoru, zejména k pneumatickým přípojkám nulového upínacího systému, jsou dalšími výhodami koncepce stroje HEDELIUS. Kromě technických požadavků a výhod byly správné i další obecné podmínky. "Dali jsme přednost menšímu rodinnému podniku s přímým kontaktem, u kterého můžeme předpokládat, že bude existovat ještě dlouho," říká Stefan Bathon. Po referenční návštěvě a prohlídce závodu v Meppenu bylo jasné, že HEDELIUS je tím správným partnerem. Ani čtyři roky po nákupu se nic nezměnilo.

Obráběcí centra zákazníka společnosti Hedelius.

V reakci na poptávku trhu společnost HEDELIUS vyrobila osvědčený model TILTENTA 7 výrazně kompaktnější při téměř stejných výkonových parametrech. Objevte náš optimalizovaný bestseller: TILTENTA 7 NEO.

Další posudky.

Ve společnosti Carstengerdes Modellbau und Zerspanung GmbH v Bockhornu u Wilhelmshavenu se nejmodernější technologie setkávají s rodinným pracovním prostředím, které se vyznačuje skutečným uznáním. Díky supermodernímu 5osému obráběcímu centru ACURA 85 a manipulačnímu systému pro manipulaci s paletamiMARATHON 518 se společnost zaměřuje na automatizaci a technické inovace, což je velký pokrok, který nejen zvyšuje efektivitu, ale také nabízí mladým talentům radost z práce a dlouhodobou perspektivu.

Díky automatizaci se společnosti IWK Verpackungstechnik podařilo výrazně zvýšit výrobní kapacitu svých obráběcích center HEDELIUS. Integrací robotické buňky získávají operátoři CNC drahocenný čas, který mohou využít pro výrobu jednotlivých dílů. Toto řešení umožňuje společnosti IWK zvýšit flexibilitu a dále zvýšit efektivitu výroby.

Circelli Engineering Solutions GmbH z Dullikenu je jedním ze začínajících podniků na švýcarské výrobní scéně. Tato mladá společnost, která vznikla jako malá konstrukční kancelář, se díky svému nadšení a investicím do inovativních CNC technologií vyvinula v systémového dodavatele. Roli, kterou hrají nejnovější obráběcí centra FORTE 65 a ACURA 65 od společnosti HEDELIUS, vysvětlili bratři zakladatelé a majitelé Paolo Circelli a Marco Circelli.