WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Campo di applicazione: Tecnologia di processo | Sede centrale: Mülheim an der Ruhr, Germania | Dipendenti: 135

La dimensione media dei lotti della Pompa GmbH, specialista nel pompaggio di liquidi impegnativi, è compresa tra 1 e 100. Nella produzione meccanica, una TILTENTA 7-3200 di HEDELIUS con un'ampia Superficie di lavoro, Parete divisoria area di lavoro mobile, Magazzino di attesa e sistema di bloccaggio a punto zero, crea le condizioni migliori per una lavorazione flessibile e produttiva di parti di pompe di dimensioni, numeri e materiali diversi.

Fin dall'inizio, Pompa è stata un pioniere nel settore delle pompe non metalliche. La prima pompa centrifuga acida al mondo realizzata in plastica è stata sviluppata qui, così come la guarnizione a soffietto brevettata. Oggi, l'azienda a conduzione familiare di quarta generazione, con 135 dipendenti, è uno dei leader di mercato nel suo settore e dispone di un'ampia base. La gamma di prodotti spazia dalle pompe chimiche orizzontali standardizzate e di processo alle pompe chimiche verticali per installazioni a secco e a umido. "La nostra forza è l'ampio spettro", spiega il Dr. Klaus Etscheidt, che dirige l'azienda come Direttore Tecnico insieme alle due socie Corinna e Ursula Hackenberg. "Quasi ogni pompa è unica". In questo modo, l'ingegnere ha affrontato immediatamente una delle sfide dell'azienda. Ogni Cliente ha esigenze diverse in termini di durata, prevalenza e portata. WERNERT Pompa ha una risposta convincente: ogni Cliente riceve esattamente la pompa di cui ha bisogno.

I Clienti sono principalmente dell'industria chimica. Tuttavia, le pompe di Mülheim sono utilizzate anche per la desolforazione dei gas di scarico, nella galvanotecnica, nella desalinizzazione dell'acqua di mare e nell'industria alimentare. "Le nostre pompe trasportano fluidi con temperature comprese tra -150°C e +165°C. Possono superare prevalenze fino a 110 metri", spiega Harald Piechnick, responsabile della produzione meccanica di WERNERT.

La flessibilità è fondamentale.

Le pompe WERNERT sono esposte a influenze molto estreme e devono pompare liquidi aggressivi, corrosivi e carichi di solidi. Per soddisfare questi requisiti speciali, le pompe sono chiuse in plastica come polietilene, fluoruro di polivinile o politetrafluoroetilene. Gli alloggiamenti sono per lo più in ghisa sferoidale o in fusione minerale. Vengono utilizzate anche parti in metallo, come i tubi di sospensione. La flessibilità è necessaria per chiudere economicamente la produzione di pompe personalizzate. Per questo motivo, la decisione è stata presa a favore di una TILTENTA 7-3200 di HEDELIUS per la produzione meccanica. "Dobbiamo essere in grado di reagire in modo flessibile alle richieste dei clienti. A volte è necessaria una pompa o un pezzo di ricambio con breve preavviso, che poi dobbiamo produrre individualmente", riferisce il direttore di produzione Piechnick. La Tiltenta 7 di HEDELIUS garantisce questa flessibilità. In Origine, doveva essere acquistata una macchina più piccola per sostituire una vecchia alesatrice. Tuttavia, ci si è subito resi conto che la TILTENTA 7-3200 offre molte più opzioni per rilasciare i diversi compiti di lavorazione e aumentare la produttività. Grazie all'ampia Corsa di spostamento di 3200 mm e all'uso di una Parete divisoria area di lavoro, è possibile produrre in modo economico sia pezzi lunghi che componenti più piccoli. "Sulla Tiltenta 7 eseguiamo molte lavorazioni finali di parti di pompe in fusione minerale e plastica", spiega il direttore di produzione Piechnick. "Ma lavoriamo anche le estremità dei tubi di sospensione più lunghi. Occasionalmente, vengono fresati stampi in alluminio, che poi vengono lavorati per due giorni". Le sfide della produzione dello specialista di Mülheim sono quindi molte e varie. In media, i tempi di lavorazione sono di 20-30 minuti per componente. I tempi di ciclo sono sempre un problema per Pompa, perché tempi di ciclo più brevi significano anche costi inferiori. Per questo motivo, l'azienda di Mülheim è interessata a chiudere i Tempi di preparazione.

I tempi di preparazione sono ridotti al minimo.

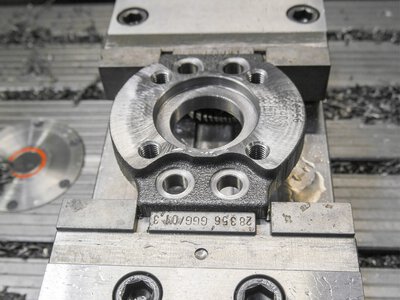

Il centro di lavorazione HEDELIUS è stato equipaggiato fin dall'inizio per ridurre al minimo i tempi di allestimento: con una Parete divisoria area di lavoro, un Magazzino utensili di riserva e un sistema di bloccaggio a punto zero. "Alcuni pezzi di pompe sono prodotti da noi in dimensioni del lotto uno e possono essere fabbricati di nuovo alcuni anni dopo. In questo caso abbiamo ancora a disposizione i programmi. Tutto ciò che dobbiamo fare è bloccare i componenti nel sistema di serraggio a punto zero e possiamo iniziare", afferma Harald Piechnick, spiegando una delle ragioni di questo sistema di serraggio integrato sul tavolo. Le dimensioni del lotto in Pompa sono generalmente comprese tra uno e cento. La regola è quella di aprire e chiudere frequentemente i pezzi. Da qui la decisione a favore della Parete divisoria area di lavoro e del Magazzino di attesa. Questi contribuiscono anche a ridurre i tempi di preparazione. L'inserimento della Parete divisoria sulla TILTENTA 7-3200 crea un'area di lavoro a 3 e 5 assi per la Preparazione parallela al tempo di operazione. La semplice rimozione della Parete divisoria consente di lavorare pezzi lunghi nel minor tempo possibile. Nel Magazzino di attesa possono essere accumulati fino a 180 Utensili, sempre immediatamente disponibili per i vari processi di lavorazione aperti su TILTENTA. "Il Magazzino elimina la necessità di preimpostare gli utensili, il che è molto vantaggioso", afferma il Direttore di Produzione Piechnick, impressionato dalla soluzione del Magazzino.

Made in Germany e il servizio di assistenza fa punti.

Oltre a queste ragioni economiche, altri fattori sono stati decisivi a favore della Tiltenta 7-3200 di HEDELIUS. Il Direttore Klaus Etscheidt spiega: "Cercavamo un Fornitore tedesco, preferibilmente della zona, per avere l'assistenza vicina". Questo partner è stato trovato nel produttore di macchine della Germania settentrionale HEDELIUS. Anche per il sistema di controllo la Sicurezza ha scelto un prodotto tedesco, Siemens, di cui Mülheim è molto soddisfatta. "Per noi è il miglior sistema di controllo per la programmazione della Macchina", spiega Harald Piechnick. Un altro punto decisivo a favore di un Centro di lavorazione HEDELIUS è stato il design compatto della Macchina. Il capannone di produzione risale all'inizio del XX secolo e lo spazio è limitato a causa di pilastri di sostegno e piccoli Portoni. "Non saremmo stati in grado di inserire qui una macchina ancora più grande", spiega il direttore di produzione Piechnick, aggiungendo con un sorriso: "Abbiamo comunque dovuto usare un Gru per portare la macchina nel capannone attraverso il giardino dei vicini".

Centri di lavorazione Trucioli del Cliente.

Secondo le richieste del mercato, HEDELIUS ha reso il collaudato TILTENTA 7 significativamente più compatto con parametri di prestazione quasi identici. Scoprite il nostro bestseller ottimizzato: TILTENTA 7 NEO.

Altre testimonianze.

Alla Carstengerdes Modellbau und Zerspanung GmbH di Bockhorn, vicino a Wilhelmshaven, la tecnologia all'avanguardia apre un ambiente di lavoro familiare caratterizzato da un autentico apprezzamento. Con il modernissimo centro di lavorazione a 5 assi ACURA 85 e il sistema di movimentazione pallet MARATHON 518, l'azienda ha aperto la strada all'Automazione e all'innovazione tecnica: un progresso importante che non solo aumenta l'efficienza, ma offre ai giovani talenti piacere nel lavoro e prospettive a lungo termine.

Grazie all'Automazione, IWK Verpackungstechnik ha potuto aumentare significativamente la capacità produttiva dei suoi Centri di lavorazione HEDELIUS. Integrando una cella robot, gli Operatori CNC guadagnano tempo prezioso che possono utilizzare per la produzione di Parti singole. Questa soluzione permette a IWK di chiudere la sua flessibilità e di migliorare ulteriormente l'efficienza della produzione.

La Circelli Engineering Solutions GmbH di Dulliken è una delle start-up del panorama produttivo svizzero. Nata come piccolo studio di progettazione, la giovane azienda si è trasformata in un fornitore di sistemi grazie alla passione e agli investimenti in tecnologie CNC innovative. I fratelli fondatori e proprietari Paolo Circelli e Marco Circelli hanno spiegato il ruolo svolto dai più recenti centri di lavorazione FORTE 65 e ACURA 65 di HEDELIUS.